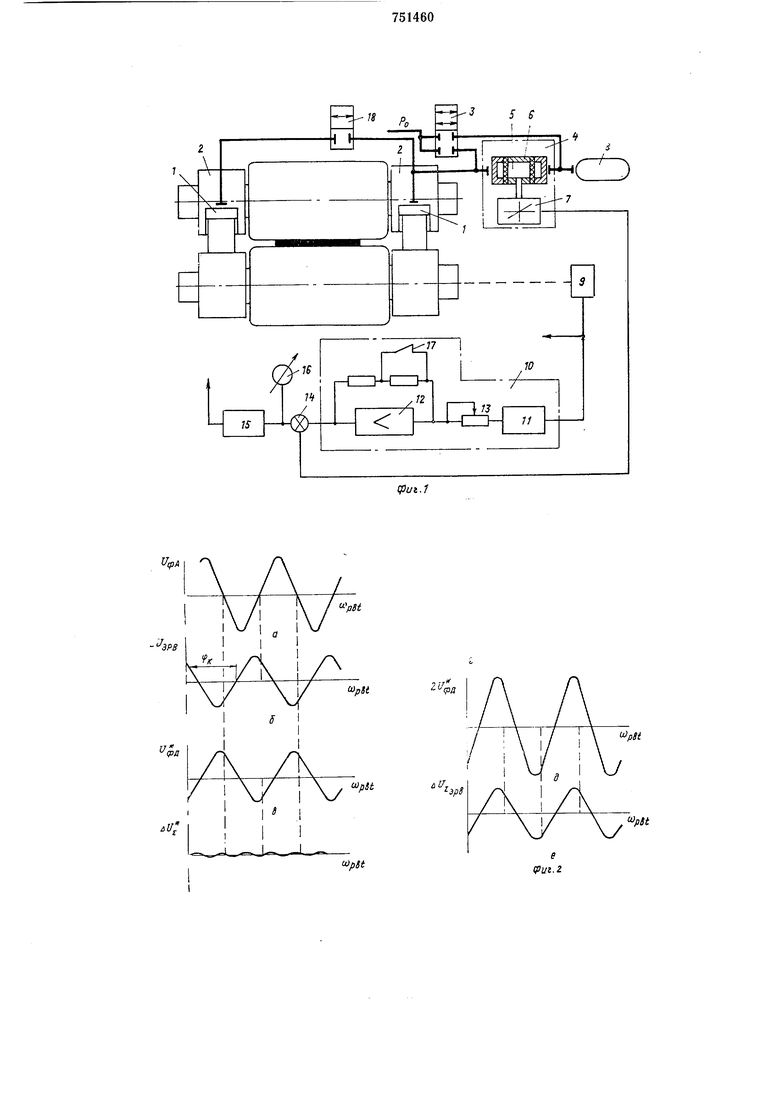

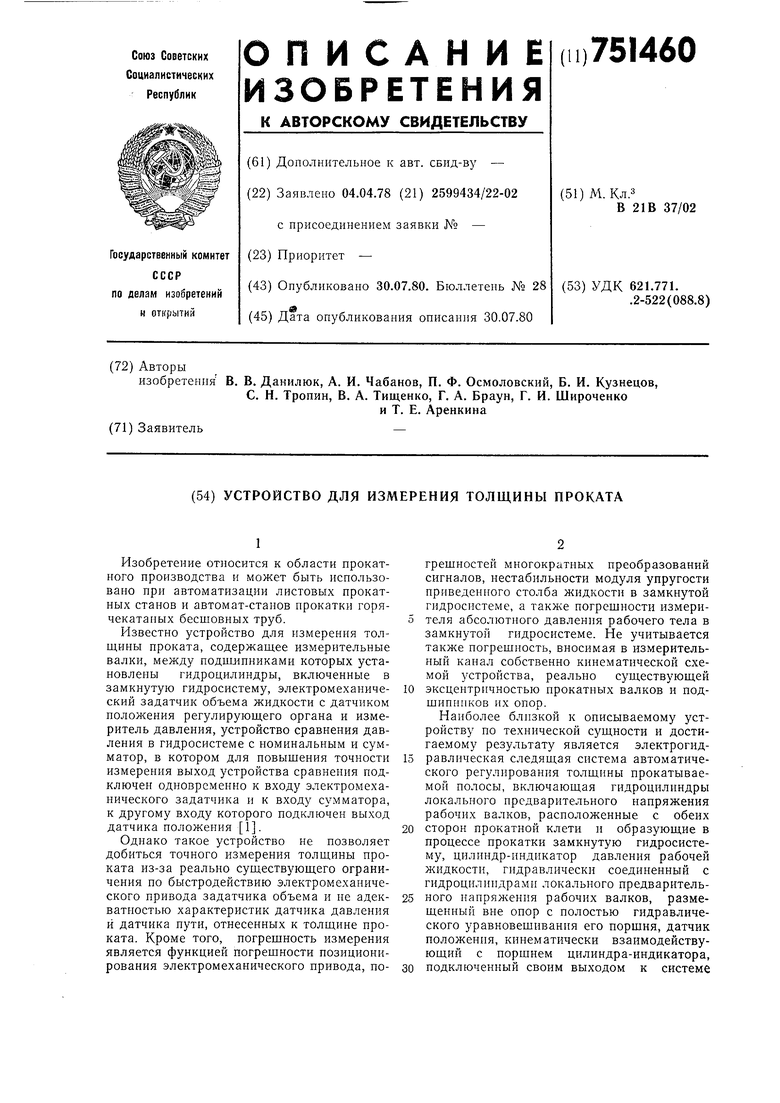

автоматического регулирования толщины прокатываемой иолосы, Недостатки такого устройства связаны с тем, что дифференциальный датчик положеиия рабочих валков измеряет усредиеииое зиачеиие биений рабочих валков, порождаемых их эксцеитриситетом и биеиием шиииделей приводов валков, с обратиым зиаком, т. е. в реальных условиях существуют биения валков в виде коленчатого вала - это биения бочек валков, не иараллельиые их оси и с разной амплитудой по кромкам валков в любой момент времени. Поскольку при измерении разнотолщиниости возникает ошибка (биения рабочих валков учитываются с обратным знаком), то она отражается на точности регулирования автоматической системы и виосимая ошибка может достигать величины, соизмеримой с полем допусков по толш,иие. Целью изобретения является повышение точности ири измерении разнотолщинности проката по положению опор рабочих валков в диапазоне скоростей прокатки. Поставленная цель достигается тем, что в устройство, содержаш,ее гидроцнлиндры локального предварительного напряжения рабочих валков, расположенные с обеих сторон прокатной клети, цилиндр-индикатор давления рабочей жидкости, гидравлически соединенный с гидроцилиндрами локального иредварительиого напряжения рабочих валков, размещенный вне опор валков с полостью гидравлического уравновешивания его поршня, датчик положения, кииематически взаимодействующий с поршнем цнлиидра-индикатора, и систему автоматического регулироваиия, выход которой подсоединен к регулятору раствора валков, введены управляемый разделительный клапан, образующий две независимые замкиутые гидросистемы с обеих сторои клети, одна полость которого подсоединена к гидроцилиндрам локального предварительного наиряжеиия рабочих валков стороны привода, а другая - к гидроцилиидрам локального предварительного напряжения рабочих валков стороны перевалки, измеритель круговой частоты рабочих валков, вход которого кинематически соединен с рабочим валком, два преобразователя фазы и амплитуды биеиий .противоположных кромок рабочих валков, входы которых подсоединены к соответствующим выходам измерителя круговой частоты рабочих валков, два сумматора, первые входы которых подсоединены к соответствующим выходам преобразователей фазы и а.мплитуды биений рабочих валков, вторые входы - к соответствующим выходам датчиков положения, а выходы сумматоров подсоединены к соответствующим входам систем автоматического регулирования. Введение управляемого разделительиого клапана позволяет реализовать устройство, обеспечивающее выделение фазы и амплй туды биений по кромкам рабочих валков в виде коленчатого вала и повысить точность измереиия разиотолщинности за счет устранения перетекапия жидкости из гидроцилиидров локального предварительного напряжения рабочих валков, расположенных со стороны привода прокатной клети, в гидроцилиндры локального предварительного напряжения рабочих валков, расположенные со стороны перевалки прокатной клети, и иаоборот, в моменты несовнадеиия фаз, а также амплитуд биеиий противоположных кромок рабочих валков. Введение измерителя круговой частоты позволяет синхронизировать биения рабочих валков с погр иостью, накладываемой на измерение разнотолщинпости, снимаемой с датчика положения. Введение преобразователей фазы и биений противоположных кромок рабочих валков позволяет выделить и амплитуду биений кромок рабочих валков, порождаемых эксцентричиостью бочек валков и подшипников их опор, биением щпинделей главного привода. Введение сумматоров позволяет осуществить учет биеиий рабочих валков с необходимой фазой и удобную настройку устройства. На фиг. 1 изображена функциональная схема устройства для измерения толщины проката; на фиг. 2 - графическая иллюстрация преобразований при его настройке для одной стороны клети (для другой стороны клети фуикционирование устройства аналогично). Устройство содержит гидроцилиндры 1, расположенные между опорами рабочих валков 2. Гидроцилиидры 1 через управляемый запорный клапан 3 гидравлически подключены к насосному агрегату (на чертеже не показап), развивающему давление РО, и соединены с дифференциальным датчиком 4 положения рабочих валков. Выходное напряжение дифференциального датчика 4 пололсения рабочих валков пропорционально колебаниям поршня 5 цилиндра-индикатора 6 и считывателя с преобразователем 7 линейных перемещений. Для поддержания поршня 5 цилиндра-индикатора 6 в центральной области его внутренней полости используется уравиовешивающий цилиндр 8, подключаемый к насосному агрегату через запорный клапан 3. Измеритель 9 круговой частоты, папример сельсин, жестко сочленен с рабочим валком, выход которого через преобразователь 10 фазы и амплитуды биений рабочих валков, состоящий, например, из фазовращателя И и усилителя 12, коэффициент усиления которого может измеияться за счет регулируемого сопротивления 13 на его входе, подключен к первому входу сумматора 14. На второй вход сумматора 14 подключен выход с дифференциального датчика 4 положения рабочих валков. С выхода сумматора 14 считывается сигнал разиотолшииности, который используется в системах автоматического управления 15 геометрическими параметрами проката (САУ ГГТ) или регистр1труется индикатором 16. Дискретное изменение коэффициента усиления усилителя 12 осуществляется за счет шунтирования части сопротивления в ненн его обпатной связи замыкающим контактом 17. Разделение замкнутой гидросистемы локального предварительного напряжения рабочих валков на две нрзавнсимые замкнутые гидпосистемы, расположенные с обеих сторон клети, осуществляется управляемым разделительным клапаном 18, тем самым обеспечивается контроль раствора валков нлн, что одно и то же, разнотолн1инности, порождаемой биением рабочих валков в виде коленчатого вала. Устройство работает следуготним образом. В момент нерестройки стана (после перевалки валков) гидросистема рабочих валков находится в режиме уравновешивания и является мягкой, когда в гидроиилиндры I и цилиндг) 8 уравновешивания подается определенной велниины давление Ро через управляемый запорный клапан 3 от насосиого агрегата. Оператором или автоматически с ПОМОН1ЫО нажимного механизма угтянав.гивается валок на валок с уснлием, ппиб.пизите.льно равным уси.тию прокятктт. Поритент, 5 цилиндра-индикатора 6 диффепенциального датчика 4 положения рабочих валков устаиав.ливаются в среднее положение, например, предварительно нанряжеинымн пружинами на небольнюе усилие (на чертеже не показано). При обкатке валков управляемый запорный клапан 3 закрывается. В момент этого нереключения давление жидкостут в гидронилиндрах 1 и в лфавновенгивагощем цнлнндре 8 равны. Замкнутая гидросистема лока.тьттого нредварительного напряжения клети посредством управляемого занорного клапана 3 нриобретает определенную жесткость, определяемую параметрами э.чементов гидросистемы и рабочих валков. При вращении валков раствор валков (расстояиие между их осями или давление, воснринимаемое месдозами. установленными под нажимными механизмами) меняется из-за реально сунествующего эксцентриситета рабочих и онорньтх валков, их НОДН1ИПННКОВ и биений итпинделей привода рабочих валков. Это прнводит к тому, что по закону сообн1аюшихся СОСУДОВ порщень 5 цилиндра-иидикатора 6 смешается от нейтрального положения в ту или другую сторону. В результате изменения толщины проката Л/г переместнтся на величнну ДУ, определяемую выражением .дг SpfjSf, ДА 1-f Л1г/А1рг 10 15 20 25 30 .35 10 45 50 55 60 0,5 где 5рг; §п - приведенная площадь гндроцнлиндров I и нлощадь порщня 5; .Л,-; Л,,,. - нриведетптые модули упругости гидросистем уравновешиваюн1,его цилиндра и пре.а;варнтельного напряжения рабочих валков. Диалогичным выражением определяется влиянне эксцентрнснтета опорных валков и поднтнпннков их опор па раствор валков. Колебания раствора рабочих валков в результате эксцентрнснтета бочек валков и подщнпн н ов их опор, бнения 1ннннде,тей главного привода также определяются по выражению (I), но регистрируются дифференциальным датчнком положения 4 с протнвоноложнон фазой. ПОСКОЛЬКУ частотный спектр колебаний раствора рабочнх валков значнтелен (нз-за нзменення скоростн прокатки, возмун1ений, виосимых в клеть полосой, и ДР.), а амплитуда колебаний раствора ва.тков, норождаемая собственно узлом рабочнх валков, значительна (около ±0,005 мм), необходнмо выделять частоту н амплитуду этих возмундений и учитывать в САУ ГП полосы или в системе тщднкацнн. Нанряжение иа выходе измерителя круговой частоты определяется выраже1П1ем Лс -4c-sfn«pn-A где А,.(. - амнлнтуда выходного напряжения измерителя круговой частоты; - частота вращеиня рабочих ва,1Экспериме1 тальиь ми исследованиями установлено, что характер бгтенни рабочнх валков носнт гармонический характер с частотой, равной частоте их рпащегнтя н случайной фазой, онрсделяемой взанмным положением валков нрн их завалке в клеть. Составляюи1ая напряження на выходе дифференннального датчика ноложення рабочих валков, порождаемая бнением рабочих валков, равна ,р„ гг е- л-sin («),„./+оД где б(,- амплитуда биеиня узла рабочих валков, приведеииая к их раствоНа один вход двухлучевого осцнллографа (на чертеже не показано) подается сигнал с выхода преобразователя 7 линейных неремеигений, а иа другой - с усилителя 12, предварнтелыто прокалнбровав коэффииненты усилення осци,ллографа но входам 1:1. Подстранвая d aзoвpaщaтeлeм И фазу выходного напряжения таким образом, чтобы она была смеи1ена относительно фазы, считываемой с датчика, на 180°. резистором 13 амплитуду Ucc, равную ,рБ (фиг. 2, график б), добнвают-ся практического исключения из сигнала At/ преобразователя

v7

7 линейных перемещений на выходе сумматора 14 напряжения, обусловленного биением узла рабочих валков. В свою очередь это исключает влияние рассмотренных возмущений на работу системы автоматического управления геометрическими параметрами полосы (исключается процесс абсолютного впечатывания биений узла рабочих валков в полосу). При подаче управляющего сигнала на размыкание контакта 17 (цепь управления на чертеже не показана) сопротивление в цепи обратной связи усилителя 12 возрастает в два раза (фиг. 2, график д), чем определяется соответствующее увеличение амплитуды на его выходе 2Ucc. и как следствие появление на выходе сумматора 1.4 составляющей АС/ г эрв определяющей фактические возмущения, узла рабочих валков (фиг. 2 график е.

Такое устройство позволяет повысить точность измерения разнотолщинности проката по положению опор рабочих валков в диапазоне скоростей прокатки за счет правильного учета погрещности, порождаемой собственно биением рабочих валков.

При практической реализации стабильность соотношения в знаменателе выражения (1) легко обеспечивается, например, реализацией плунжерного привода в гидросистеме предварительпого напряжения рабочих валков, позволяющей регулировать раствор прокатных валков нажимным механизмом без изменеиия объема в названной замкнутой гидросистеме. Приведенный модуль упругости Mj, для реально существующих условий эксплуатации и периодического контроля - величина постоянная.

Совместная реализация плунжерного привода и дифференциального датчика положения рабочих валков позволяет осуществить измерение абсолютиой толщины проката, но для САУ ГП полосы и индикации, выведенной для оператора, это несущественно, так как принципиальным являются вопросы регистрации продольной разнотолщинности и ее компенсации. Кроме того, такая инл енерная задача не является проблематичной.

Моделирование и экспериментальные исследования макетного образца измерителя толщины проката показали: длительность настройки составляет 40-60с, что значительно меньще времени обкатки валков; погрещность измерения ие превыщает 1,5- 2,5 мкм.

Данный измеритель вынесен за пределы очага деформации.

Формула изобретения

Устройство для измерения толщины проката, содержащее гидроцилиндры локального предварительного напряжения рабочих валков, расположенные с обеих сторон прокатной клети, цилиидр-индикатор давления рабочей жидкости, гидравлически соединенный с гидроцилиндрами локального предварительного напряжения рабочих валков, размещенный вне опор валков с полостью гидравлического уравновещивания его порщня, датчик положения, кииематически взаимодействующий с порщнем цилиндраиндикатора, и систему автоматического регулирования, выход которой подсоединен к регулятору валков, отличающееся тем, что, с целью повыщения точностн измерения разнотолщинности проката но положению онор рабочих валков в диапазоне скорости прокатки, в него дополнительно введены управляемый разделительный клапан, образзющий две независимые замкнутые

0 гидросистемы с обеих сторон клети, измеритель круговой частоты рабочих валков, два нреобразователя фазы и амплитуды биений иротивоположных кромок рабочих валков, два сумматора, причем одна полость управляемого клапана подсоединена к гидроцилиндрам локального предварительного напряжения рабочих валков стороны привода, а другая - к гидроцилиндрам локального предварительного напряжения рабочих валков стороны перевалки, цилиндр-индикатор давления рабочей жидкости с полостью гидравлического уравновещивания его порщня гидравлически соединен с гидроцилиндрами локального предварительного напряжения

5 рабочих валков иротивоположной стороны прокатной клети, датчик положения, кинематически соединен с поршнем цилиндраиндикатора, выход системы автоматического регулирования подсоединен к регулятору

раствора валков противоположной стороны прокатной клети, измеритель круговой частоты рабочих валков кинематически соединен с рабочим валком, входы преобразователей фазы и амплитуды биений противоположных кромок рабочих валков подсоединены к соответствующим выходам измерителя круговой частоты рабочих валков, первые входы сумматоров подсоединены к соответствуюпшм выходам преобразователей

0 фазы и амплитуды биений рабочих валков, вторые входы - к соответствующим выходам датчиков положения, а выходы сумматоров подсоединены к соответствующим входам систем автоматического регулиро5 вания.

Источники информации, иринятые во внимание при экспертизе 1. Авторское свидетельство СССР № 279965, кл. В 21В II, 1969.

0 2. Авторское свидетельство СССР № 470322, кл. В 21В 37/02, 1973.

J S

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения толщины проката | 1983 |

|

SU1100021A1 |

| Устройство для регулирования жесткости прокатной клети | 1977 |

|

SU749479A1 |

| Устройство для адаптивной настройкиРЕгуляТОРА ТОлщиНы пРОКАТА HA ТРЕбуЕМыйпАРАМЕТР | 1976 |

|

SU806187A1 |

| Устройство для измерения толщины проката | 1979 |

|

SU880535A1 |

| Нажимное устройство | 1980 |

|

SU900906A1 |

| Устройство для измерения раствора валков в процессе прокатки | 1978 |

|

SU759164A1 |

| Устройство для регулирования профиля полосы в итерационной электрогидравлической системе автоматической стабилизации толщины проката | 1974 |

|

SU533412A1 |

| Система автоматического регулирования продольной разнотолщинности полосового проката | 1977 |

|

SU737044A1 |

| Устройство для автоматического регулирования разнотолщинности проката | 1978 |

|

SU766691A1 |

| Устройство для автоматического регулирования поперечного профиля прокатываемой полосы | 1972 |

|

SU491421A1 |

Авторы

Даты

1980-07-30—Публикация

1978-04-04—Подача