Изобретение относится к обработке металлов давлением и сваркой и может использоваться в кузнечно-штамповочном производстве при безоблойной штамповке заготовок деталей.

Цель изобретения - повышение качества изделий за счет улучшения заполняемо- сти острых углов рабочей полости штампа благодаря тому, что конструкция штампа

обеспечивает на последней стадии штамповки встречное перемещение боковой и внутренней частей матрицы, что улучшает условия заполнения верхней части ручья штампа, примыкающей к боковой поверхности матрицы. По боковой части матрицы действуют активные силы трения, обеспечивающие качественное заполнение верхней части полости штампа, при вытеснении излишков металла в компенсационную щель

обеспечивается качественное заполнение нижней полости штампа.

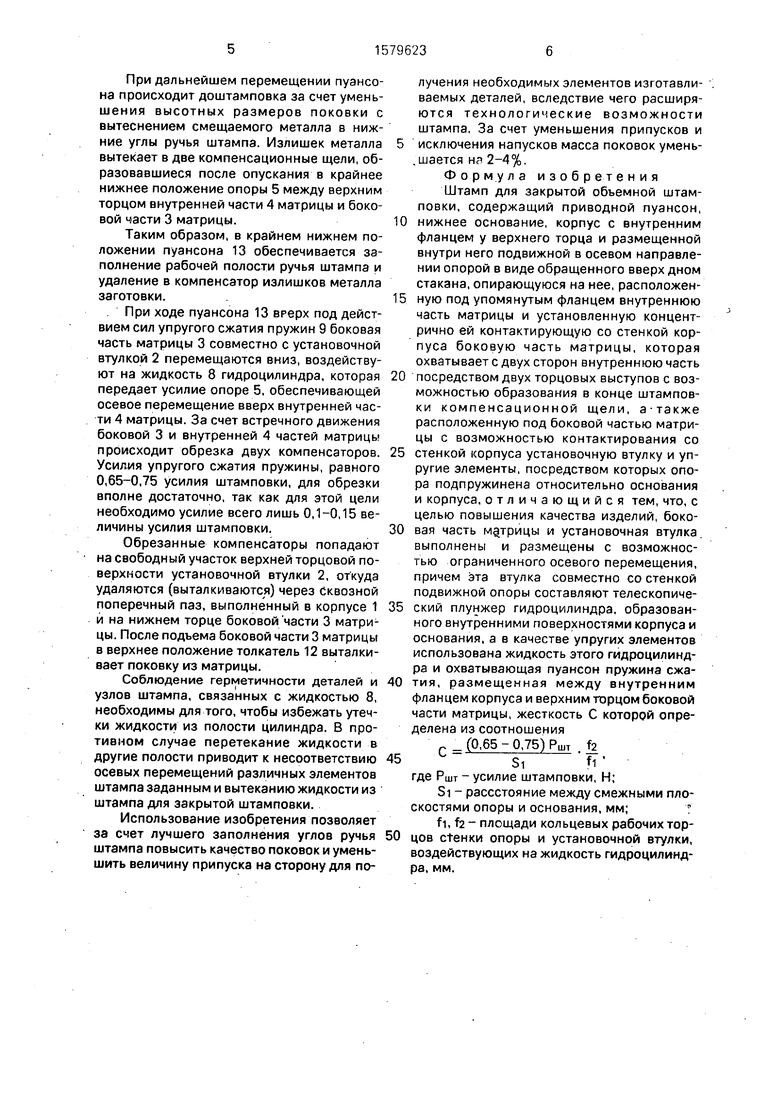

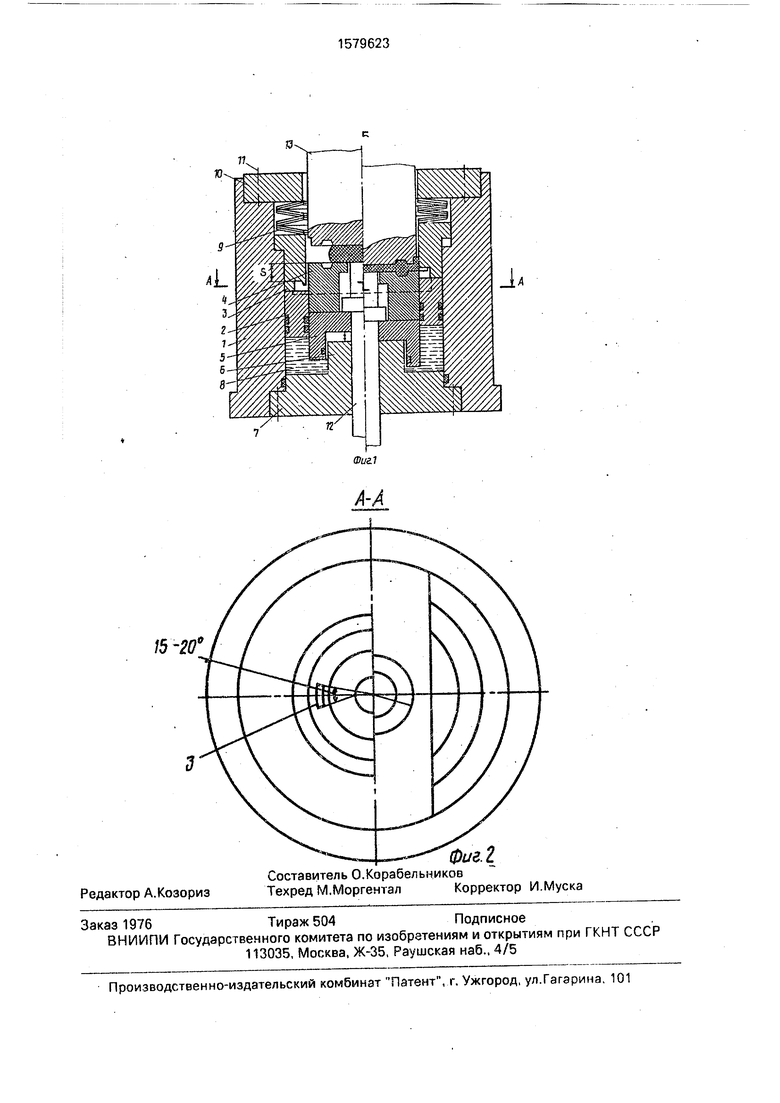

На фиг. 1 схематично изображен штамп, общий вид (слева - при крайнем нижнем положении пуансона); на фиг. 2 - разрез А-А на фиг. 1,

Штамп содержит корпус 1, внутри которого герметично расположена установочная втулка 2, на верхний торец которой опирается боковая кольцевая часть 3 матрицы, внутри которой находится внутренняя часть 4 матрицы, опирающаяся на подвижную опору 5, выполненную в виде обращенного вверх дном стакана, ее боковые поверхности герметично сопряжены снаружи с установочной втулкой 2, внутри с основанием б, прикрепленным снизу посредством болтов 7 к корпусу 1, образуя гидроцилиндр, заполненный рабочей жидкостью 8. Опора 5 с герметично охватывающей ее установочной втулкой 2, имеющей возможность осевого перемещения, образуют телескопический плунжер гидроцилиндра. В качестве упругих элементов используют жидкость 8 гидроцилиндра и пружины 9. Верхний торец боковой части матрицы подпружинен пружинами 9, перемещение которых вверх ограничивает внутренний фланец 10, закрепленный в корпусе 1 посредством болтов 11. По оси матрицы расположены толкатель 12 и пуансон 13.

Штамгг работает следующим образом.

Заготовку укладывают на внутреннюю часть матрицы А и начинают деформировать пуансоном 13. При этом нижняя часть матрицы 4 совместно с опорой 5, воздействующей своим нижним торцом на жидкость 8, опускается. Так как опора 5 совместно с подвижной установочной втулкой 2 составляют телескопический плунжер гидроцилиндра, образованного корпусом 1 и основанием 6, величины осевых перемещений опоры 5(S i), установочной втулки 2($2) обратно пропорциональны соответствующим кольцевым торцовым поверхностям, передающим давление жидкости 8:

Si f2 . «. fi --т, Sz-SiH.

Следовательно, для того, чтобы при конструировании штампа правильно выбрать высотные размеры элементов, необходимо, чтобы превышение уровня верхнего торца внутренней части 4 матрицы относительно нижнего рабочего торца боковой части 3 матрицы S определялось из выражения

S Si + S2 + H, где Н - высота компенсационной щели.

Таким образом. (1+Ј) + H.

При опускании опоры 5 установочная

втулка 2 совместно с боковой частью 3 матрицы поднимаются, причем закон их перемещения как функция от перемещения пуансона зависит от соотношения fi/f2 и от усилия, действующего со стороны пружин 9

на боковую часть 3 матрицы.

Для нормальной работы штампа необходимо, чтобы взаимное перемещение боковой 3 и внутренней 4 частей матрицы происходило до тех пор, пока не произойдет

заполнение верхних углов полости штампа. Как известно, усилие заполнения углов составляет 0,65-0,75 полного (конечного) усилия штамповки, после чего излишки металла вытесняются в компенсатор. Исходя из этого, выбирается жесткость пружины 9. Необходимо, чтобы при совмещении сложных плоскостей опоры 5 и основания 6 усилие сжатия пружины 9 составляло 0,65-0,75 усилия штамповки, что обеспечивает заполнение верхних углов ручья штампа.

Только в этот момент прекращается взаимное перемещение частей матрицы, следовательно

(0,65-0,75)Р С S2,

где С - жесткость пружины.

г 0,65-0,75 h СРц.

Использование пружин меньшей жесткости приводит к тому, что последний этап

заполнения углов верхней полости штампа происходит без действия активных сил трения, т.е. теряется положительный эффект. Использование пружин большей жесткости приводит к тому, что штамповка происходит

в тот момент, когда опора 5 не сопрягается с опорной плоскостью основания 6. Процесс характеризуется неоправданным увеличением усилия, необходимого для дополнительного сжатия пружин.

Благодаря перемещению пуансона вниз происходит дальнейшая деформация заготовки/свободная осадка). После достижения металлом заготовки стенок матрицы начинается этап заполнения углов ручья

штампа, который проходит в условиях действия активных сил трения в верхних углах за счет встречного перемещения боковой 3 и внутренней 4 частей матрицы, вследствие чего верхние углы заполняются в первую

очередь. Когда верхние углы ручья заполнены, усилие на пуансоне 13 достигает 0,65- 0,75 усилия штамповки, опора упирается в основание 6 и прекращает осевое перемещение.

При дальнейшем перемещении пуансона происходит доштамповка за счет уменьшения высотных размеров поковки с вытеснением смещаемого металла в нижние углы ручья штампа. Излишек металла вытекает в две компенсационные щели, образовавшиеся после опускания в крайнее нижнее положение опоры 5 между верхним торцом внутренней части 4 матрицы и боковой части 3 матрицы.

Таким образом, в крайнем нижнем положении пуансона 13 обеспечивается заполнение рабочей полости ручья штампа и удаление в компенсатор излишков металла заготовки.

При ходе пуансона 13 врерх под действием сил упругого сжатия пружин 9 боковая часть матрицы 3 совместно с установочной втулкой 2 перемещаются вниз, воздействуют на жидкость 8 гидроцилиндра, которая передает усилие опоре 5, обеспечивающей осевое перемещение вверх внутренней части 4 матрицы. За счет встречного движения боковой 3 и внутренней 4 частей матрицы происходит обрезка двух компенсаторов. Усилия упругого сжатия пружины, равного 0,65-0,75 усилия штамповки, для обрезки вполне достаточно, так как для этой цели необходимо усилие всего лишь 0,1-0,15 величины усилия штамповки.

Обрезанные компенсаторы попадают на свободный участок верхней торцовой поверхности установочной втулки 2, откуда удаляются (выталкиваются) через Сквозной поперечный паз, выполненный в корпусе 1 и на нижнем торце боковой части 3 матрицы. После подъема боковой части 3 матрицы в верхнее положение толкатель 12 выталкивает поковку из матрицы.

Соблюдение герметичности деталей и узлов штампа, связанных с жидкостью 8, необходимы для того, чтобы избежать утечки жидкости из полости цилиндра. В противном случае перетекание жидкости в другие полости приводит к несоответствию осевых перемещений различных элементов штампа заданным и вытеканию жидкости из штампа для закрытой штамповки.

Использование изобретения позволяет за счет лучшего заполнения углов ручья штампа повысить качество поковок и уменьшить величину припуска на сторону для получения необходимых элементов изготавливаемых деталей, вследствие чего расширяются технологические возможности штампа. За счет уменьшения припусков и исключения напусков масса поковок умень- .шается HP 2-4%.

Формула изобретения Штамп для закрытой объемной штамповки, содержащий приводной пуансон, нижнее основание, корпус с внутренним фланцем у верхнего торца и размещенной внутри него подвижной в осевом направлении опорой в виде обращенного вверх дном стакана, опирающуюся на нее, расположенную под упомянутым фланцем внутреннюю часть матрицы и установленную концент- рично ей контактирующую со стенкой корпуса боковую часть матрицы, которая охватывает с двух сторон внутреннюю часть посредством двух торцовых выступов с возможностью образования в конце штамповки компенсационной щели, а-также расположенную под боковой частью матрицы с возможностью контактирования со стенкой корпуса установочную втулку и упругие элементы, посредством которых опора подпружинена относительно основания и корпуса, отличающийся тем, что, с целью повышения качества изделий, боковая часть матрицы и установочная втулка выполнены и размещены с возможностью ограниченного осевого перемещения, причем эта втулка совместно со стенкой подвижной опоры составляют телескопический плунжер гидроцилиндра, образованного внутренними поверхностями корпуса и основания, а в качестве упругих элементов использована жидкость этого гидроцилиндра и охватывающая пуансон пружина сжатия, размещенная между внутренним фланцем корпуса и верхним торцом боковой части матрицы, жесткость С которой определена из соотношения

г (0,65 - 0,75) Ршт f2

° Si тТ

где Ршт - усилие штамповки, Н;

Si - рассстояние между смежными плоскостями опоры и основания, мм;

fI, f2 - площади кольцевых рабочих торцов стенки опоры и установочной втулки, воздействующих на жидкость гидроцилиндра, мм.

Ю

/5 -yf

Редактор А.Козориз

фиг, 2

Составитель О.Корабельников

Техред М.МоргенталКорректор И.Муска

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для закрытой штамповки | 1984 |

|

SU1202682A1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011463C1 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

| Ковочный штамп | 1990 |

|

SU1748910A1 |

| Штамп для объемного деформирования | 1988 |

|

SU1593774A1 |

| Гибочный штамп | 1979 |

|

SU837480A1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ШТАМПОВКИ ПОКОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2003 |

|

RU2248856C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

Изобретение относится к обработке металлов давлением. Цель изобретения - повышение качества изделий за счет улучшения заполнения углов ручья штампа. В штампе для закрытой объемной штамповки опора в виде перевернутого стакана с герметично охватывающей ее установочной втулкой, имеющей возможность осевого перемещения вдоль, составляют телескопический плунжер гидроцилиндра, образованного корпусом и основанием. В качестве упругих элементов используют жидкость в гидроцилиндре и пружины, подпружинивающие вдоль оси бокову (кольцевую) часть матрицы относительно фланца корпуса. Повышение уровня верхнего торца внутренней части матрицы относительно нижнего рабочего торца боковой части определяют из выражения S = S 1(1+F 1/F 2)+H. В процессе штамповки кольцевой торец стаканообразной опоры воздействует на жидкость гидроцилиндра, установочная втулка движется вверх, поднимая боковую часть матрицы и сжимая пружину жесткостью C=0,65-0,75/S 1 . P шт . F 2/F 1, где S 1 - расстояние между смежными плоскостями опоры и основания, P шт - усилие штамповки

F 1 и F 2 - площади кольцевых рабочих торцов стенки опоры и установочной втулки, H - высота кольцевой компенсационной щели. В результате заполнение верхних углов ручья штампа происходит при действии активных сил трения по внутренней поверхности боковой части матрицы. После соприкосновения плоскостей опоры и основания движения матрицы останавливается и происходит доштамповка с затеканием металла в нижние углы ручья и в компенсатор. При обратном ходе пуансона происходит обрезка поковки. 2 ил.

| Штамп для закрытой штамповки | 1984 |

|

SU1202682A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-07-23—Публикация

1987-10-19—Подача