1

Изобретение относится к металлообработке и может использоваться в машиностроении для автоматической обработки в заданный размер ийлнварических изделий врезным, шлифованием как на подготовительнык, так и на конечных тахнологическах операциях изготовления.

Известны устройства дЛя управляемого круглого шлифования резисторов, служашие для подгонки величины сопротивления. Одн из них позволяют вести подгонку путем обмера заготовок перед загрузкой их в шпиндельную головку механизмом, кинематически связанным с ходовой гайкой радиальной подачи круга и управляемым элек троприводом. Ходовая гайка радиальной подачи круга и механизм компенсации износа круга взаимодействуют с задатчиком начала врезания и конца реверса ходового винта, расположенного между ним и регулируемым упором ограничения хода активного звена.

Однако известные устройства не могут служить для размерной обработки изделий цилиндрической формы, поскольку они предназначены для процесса подгонки величины

электрического сопрот1шления, измене- ние которого находится в нелинейной зависимости от толшины снимаемого слоя.

Цель изобретения - повышение производительности круглого шлифования с активным контролем.

Это достигается тем, что в предлагаемом устройстве регулируемый упор снабжен задатчиком ограничения радиальной подачи инструмента, взаимодействующим с активным звеном механизма компенсации износа инструмента, а управляемая ходовая гайка кинематически связана с регулируемым упором.

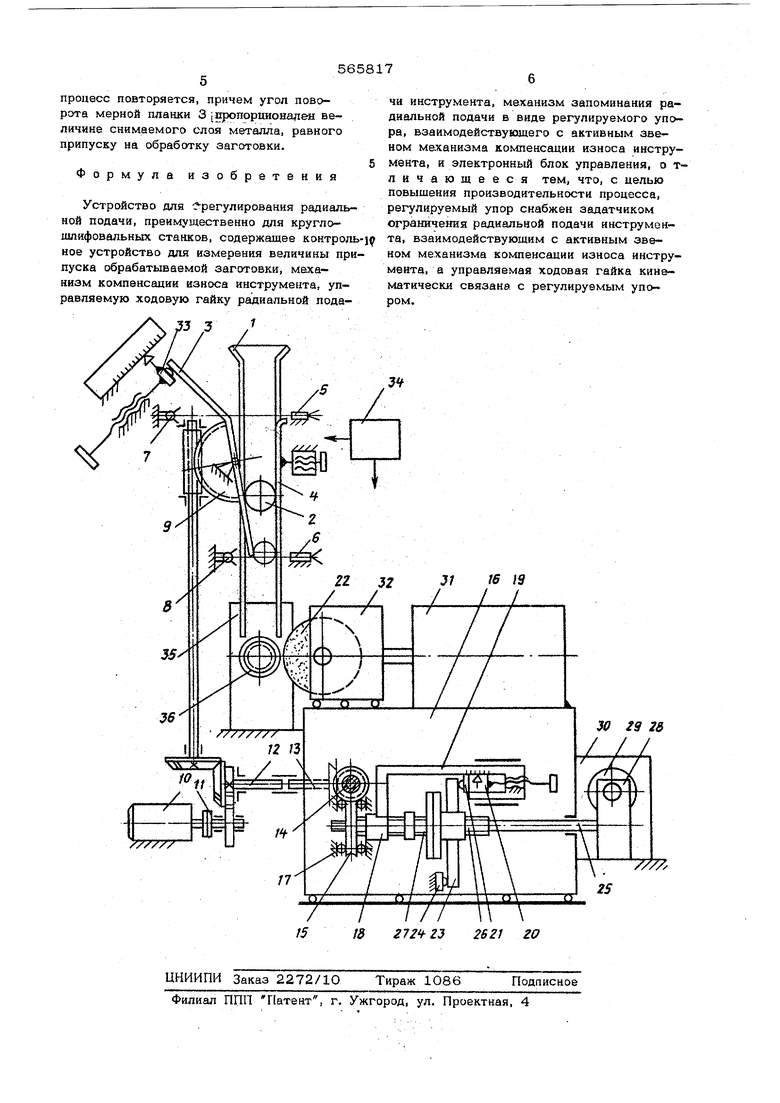

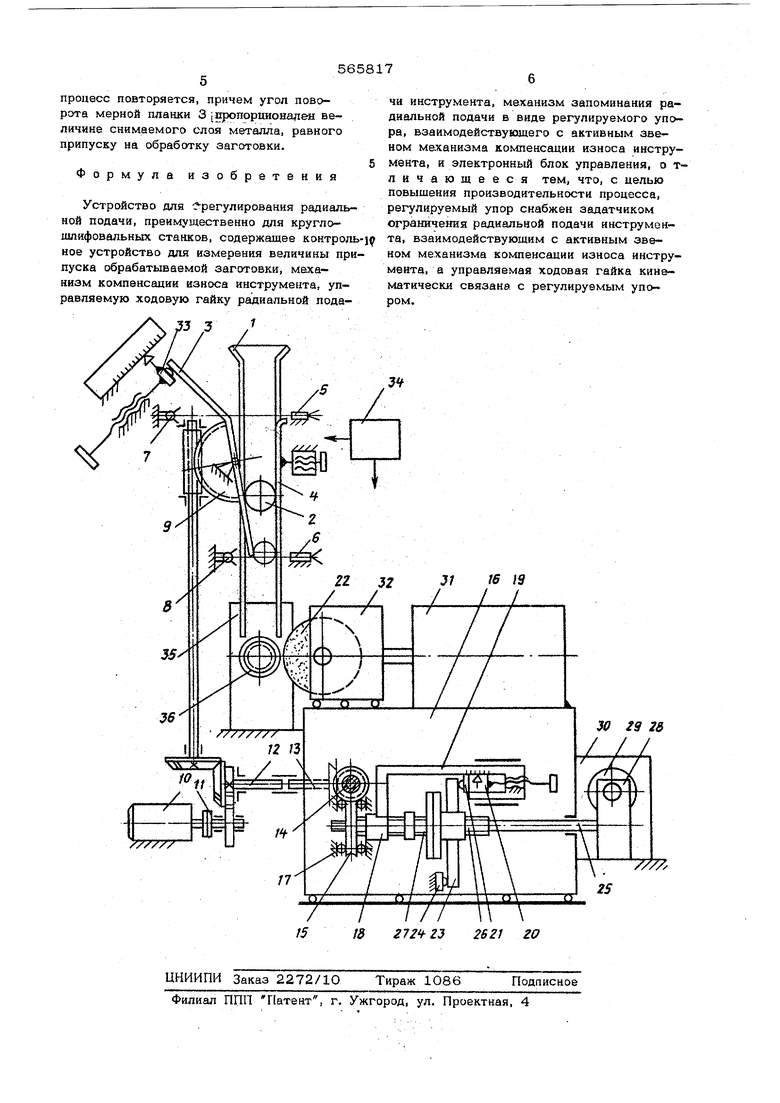

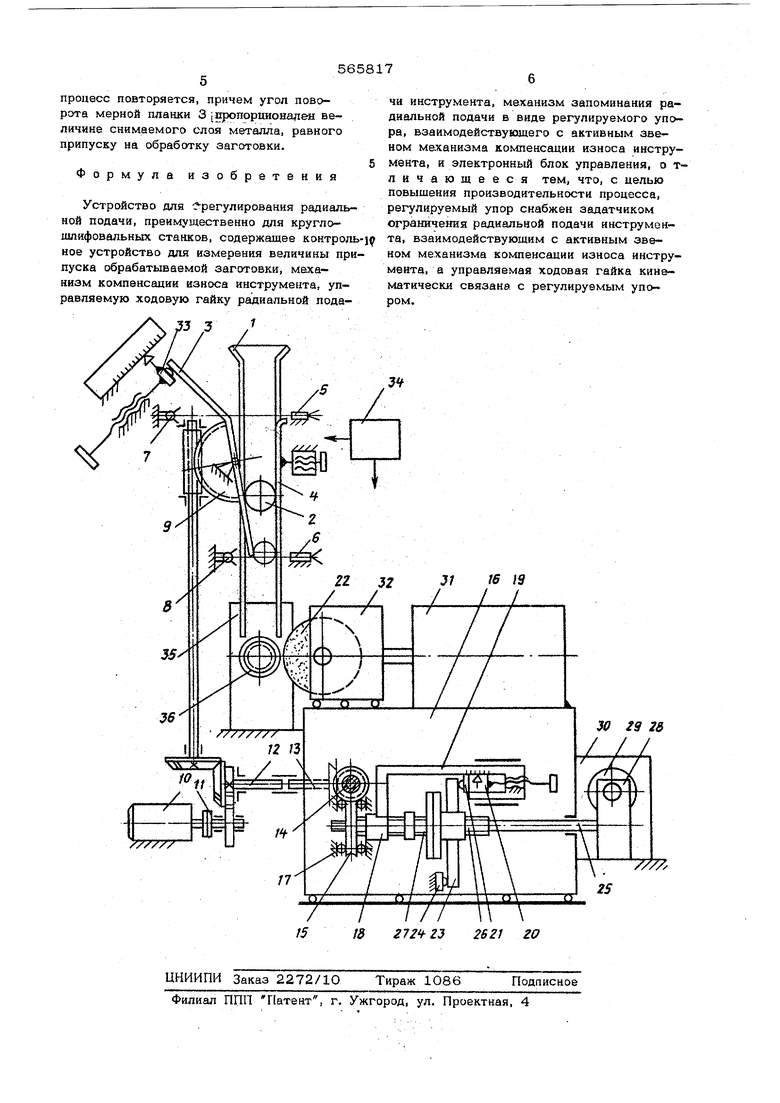

На чертеже приведена кинематическая схема предлагаемого устройства для регулирования радиальной подачи.

Устройство содержит механизм загрузки с питателем 1, механизм обмера диаметра заготовки 2 мерными направляющим планками 3 и 4 с фотодатчиками на входе и выходе мерных планок, включающие фотодиоды 5 и 6 и электролампочки 7 и Мерная :иланка 3 жестко связана с зубчатым сектором 9 редуктора, имеющего;.

в кинематической связи электропривод 10 с предохранительной €уфтой 11, Другая кинематическая связь механизма осушествлена через составные шлицевые валы 12 и 13, снабженные зу;бчатыми коле. сами, червяк -14. с ходовой . гайкой 15, вьшолненной в виде зубчатого колеса, связанного с салазками 16 шарико-подшипниковой опорой 17, и взаимодействующей через резьбовое соединение с гайкой 18, не сущей штангу 19, на которой смонтирован регулируемый упор 2О с задатчиком 21 ограничения радиальной подачи круга 22, взаимодействующим с активным звеном 23 механизма компенсации износа. Входящий в устройство механизм компенсации выпоянен в виде гайки с выступами для воздействия на д.- задатчики, в том числе на аадатчик 24 начала врезания и конца ре верса ходового винта 2 5, связанного мно гозаходной резьбовой нарезкой с ведогйой полумуфтой 26, воспринимающей момент вращения от ходового винта через ведутую полумуфту 27. Устройство включает также редуктор 28, электропривод 29, установленный в кронштейне 30, жестко связанный с салазками 16 электромагнитный привод 31 для быстрого подвода и отвода круга, смонтированного на салазках 32, подвижных относительно салазок 16, регулируемый задатчик 33, снаженный шкалой положения для установки мерной планки 3, электронный блок управления 34, кронштейн 35 для шпиндельной полуоси 36, входящие в шпиндельную головку, служащей для фиксации и вращения заготовки.

Устройство работает следующим образом. Ручной настройкой, используя электроприводыДО и 29, а также задатчик 33, электрически связанный с электродвигателем 1О, добиваются касания кругом 22 поверхности заготовки 2, зажатой в шпиндельной головке после этапа быстрого подвода, при этом подбирается заготовка с максимально возможным припуском на обработку. Входное отверстие, образованное мерными планками 3 и 4, должно ;.быть больше диаметра этой заготовки, а величина выходного отверстия устанавливается по размеру несколько менше диаметра заготовки с наименьшим припуском на обработку, возможную в ряду заготовок при оценке чертежных размеров.

Активное звено 23 вращением полумуфты 26 выводится в крайнее положение для включения задатчика 24. Ходовая гайка 15, получив apauieHHe от механизма обмера при настройке, перемешает гайку 18 со штангой 19 и регулируемым упором 20

Положение упора задается таким, чтобы расстояние между задатчиком 21 и выступом активного звена 23 соответствовало размеру обработки с заданной точностью, что устанавливается по расчетным таблицам и обработкой пробных заготовок, для чего упор снабжается отсчетной шкалой.

После настройки шлифовальный круг отведен от заготовки электромагнитным приводом 31 и постоянно вращается электроприводом. Загружаемая заготовка 2 пересекает световой луч между фотодиодом 5 и электролампой 7 верхнего фотодатчика включая электропривод 10. Электропривод через кинематическую вращает планку 3 и одновременно: ходовую гайку 15 до тех пор,пока заготовка под действием своего веса опустится и пересечет световой луч между фотодиодом 6 и электролампой 8 нижнего фотодатчика, что служит сиг-. налом останова электропривода. При заданном вращении относительно неподвижного .ходового винта 25 ходойая гайка 15 переместит упор 20 с задатчиком 2i отно сительнр активного звена 23 на расстояние,

5 прЪпорциональное величине припуска на обработку.

Сигнал последовательного срабатывания включает привод вращения шпиндельной ловки и электромагнитный привод быстрого подвода круга, затем включает привод 29 и ходовой винт, вращаясь в данный момент отно ситепьно неподвижной ходовой гайки 15, перемещает салазки 16, а вместе с ними круг 22 для этапа врезания. Вместе с ходовым

5 винтом вражаётся ведущая полумуфта 27 и связанная с ней ведомаяпрлумуфта 26, перемешая активное звено 23 в направлении к задатчику 21 до момента его вклю0чения и, следовательно, получения командного сигнала останова ходового винта. Здесь переход на чистовую обработку может быть обеспечен снижением скорости подачи, например уменьшением питания

5 электродвигателя 29, а -; переход на этап выхаживания- задержкой командного сигнала на реверсирование электродвигателей 10 и 29. При реверсе электропривод 10 возвршцает мерную планку 3, а электро0привод 29 гайку 18 с упором 20 в исходное положение и в момент срабатывания задатчиков 21, 24 и 33 они соответственно отключаются в заторможенном состоянии.

5

В период реверса механизмов шпиндельная головка останавливается, обработанная деталь освобождается в шпиндельной головке и происходит процесс ее разгрузки. Питатель поштучно выдает очеоредную заготовку в механизм обмера и

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подгонки величиныСОпРОТиВлЕНия РЕзиСТОРОВ | 1979 |

|

SU828223A1 |

| Устройство для подгонки величины сопротивления резисторов | 1976 |

|

SU598133A1 |

| Устройство для подгонки величины сопротивления резисторов | 1974 |

|

SU523459A1 |

| Устройство для подгонки низкоомных проволочных резисторов | 1975 |

|

SU618801A1 |

| ЗУБОШЕВИНГОВАЛЬНЫЙ СТАНОК | 1969 |

|

SU254314A1 |

| Полуавтомат для заточки резцов по задней грани | 1969 |

|

SU297251A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Устройство для разжима брусков хона | 1972 |

|

SU469581A1 |

| Устройство для разжима брусков хона | 1983 |

|

SU1106644A2 |

| Станок для заточки многолезвийного инструмента с прямыми канавками | 1986 |

|

SU1395462A1 |

Авторы

Даты

1977-07-25—Публикация

1976-02-12—Подача