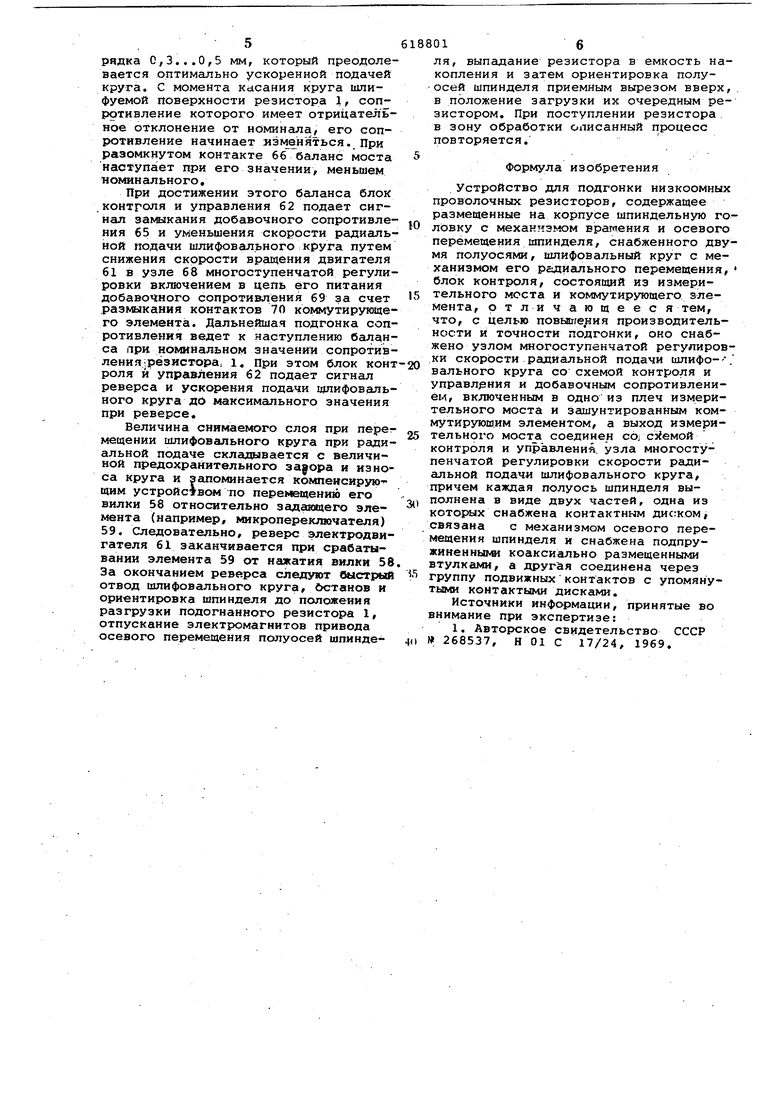

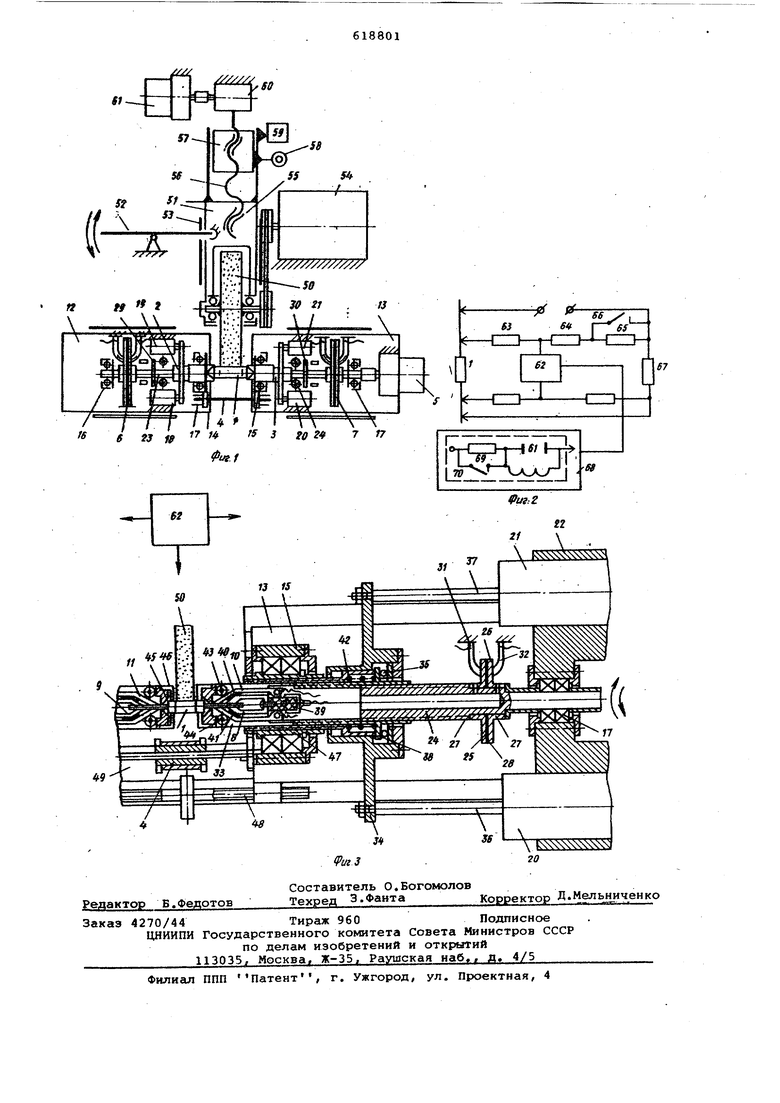

(54) УСТРОЙСТВО ДЛЯ ПОДГОНКИ НИЗКООМНЫХ ПРОВОЛОЧНЫХ РЕЗИСТОРОВ На фиг. 1 схематически показано устройство для подгонки в номинал сопротивлений ниэкоомных проволочных резисторов; на фиг. 2 дана неполная электрическая схема устройства ма №иг, 3 показан продольный раэреэ полуосей шпиндельной головки. Резистор 1 зажимает между обратными конусами полуосей 2, 3 шпиндельной головки, имеющих жесткую связь 4 и Уп равляе1ъшх через электродвигатель 5. В электрическую схему он включается через контактные механизьвл 6,7, в которые входят контактные диски и групп подвижных контактов 8-11,прдачем контакты 8, 9 - пружинные. Левая и правая части шпиндельной головки включае также каретки 12, 13, опоры 14-17, электромагниты 18-21 на кронштейнах 22 (второй кронштейн на фиг. 3 не показан). На составные части 23, 24 полуосей 2,3 установлены попарно контактные диски 25 и 26, изолированные втулками 27 и шайбами 28, и диски фо тодатчиков 29, 30 с системой электро Лс1мпочек и фотодиодов для ориентировки шпинделя в двух положениях. Каждая пара контактных дисков 25, 26 взаимодействует со щеточными контактами 31, 32. Полуось шпинделя име ет внешнюю втулку 33, связанную с траверсой 34 упорньм шарикоподшипник 35 и через тяги 36, 37 - с электрома нитами. Траверса несет внутреннюю втулку 38 с изолятором 39. На нем смонтированы две группы подвижных ко тактов, изолированные одна от другой пластинами 40, 41. Осевое давление траверсы передается на внутреннюю втулку 38 и через пружину 42 - на внешнюю втулку 33. Пластины 40, 41, изолированные од на от другой, взаимодействуют с изолированными роликами 43, 44, установ ленными на конце внешней втулки. Изоляционная втулка 45 с центриру ющей расточкой и прорезью для контак тного вывода резистора закрепляется металлической втулкой 46 и образует обратный конус шпинделя. Внешняя втулка 33 вставлена в зак репленную на шарикоподшипниковой опо ре 15 опорную втулку 47, кинематичес ки соединенную с жесткой связью 4. Втулки 33, 38, 47 и составная часть 24 полуоси передают момент вращения) через шлицевое соединение. Составные части 23, 24 внутри полые, и сквозь .них проходят монтажнч.е провода. Карет ки 12, 13 соединены дифференциальным винтом 48 и смонтированы на направляющей 49. 11лифовальный круг 50 установ лен на салазках 51, управляеьвлх для оастрого подвода и отвода через рываг 52, например, электромагнитным приведем (не показан). Салазки перемещаются по направляющей 53. Круг 50 кинематически связан с электродвигателем 54. Ходовая гайка S5 закреплена на салазках и взаимодействует с ходовым винтом 56, который связан резьбовым соединением с элементом 57 компенсирующего устройства, включающего также вилку 58 для воздействия на задающий элемент 59, связанный с салазками. Ходовой винт соединен с узлом 60 многоступенча- ой регулировки скорости радиальной подачи, управляемым через электродвигатель 61 от электрической схемы, содержащей блок контроля и управления 62, изйёрительный мост постоянного тока, в который входят сопротивление плеча отношения 63, сопротивление плеча сравнения 64 с добаврчным сопротивлением 65 и шунтирующим его контактом 66 коммутирующего з лемента, эталонный резистор 67 и привод узла 68 многоступенчатой регулировки скорости радиальной подачи шлифовального круга 50 с добавочным сопротивлением 69 в цепи питания .Дбигатёля, шунтированным контактом 70 коммутирующего элемента. Механизм загрузки и выгрузки резисторов не показан. Работает устройство следующим образом. Предварительно винтом 48 подбирают расстояние между обратныют конусами полуосей шпинделя по -длине корпуса подгоняемого резистора 1. Когда резистор 1 оказывается на позиции обработки, по электрическому сигналу срабатывают электромагниты 18-21 механизмов осевого перемещения, включгиощих, в частности, тяги 36, 37 и траверсу 34. Осевое давление траверсы через упорный шарикоподшипник 35 передается на внутреннюю втулку 38 и через пружину 42 - на внешнюю втулку 33. При этом обе траверсы движутся навстречу друг другу до момента встречи обратных конусов втулок 33 с колпачками корпуса резистора 1 и далее, причем изоляционные ролики 43, 44, взаимодействуя с наклонными скосами контактов 10,11, сводят их на зажимаeNbix выводах резистора 1, и он проводами, расположенньат в полостях полуосей, через контактные диски 25, 26 и щеточные контакты 31, 32 Кс1ждой полуоси подключается к одному из плеч измерительного моста постоянного тока. Одновременно резистор оказывается заикатым между обратными конусами втулок 33. Затем следуют электрический сигнал иа включение электродвигателя 5 и сигнал срабатывания привода быстрого подвода шлифовального круга 50 через рычаг 52. Между поверхностью подведенного к резистору и постоянио вращаемого приводом электродйигателя 54 шлифовального круга 50 и поверхностью вращаемого резистора 1 %адан в исходном положении предохранительный зазор порядка 0,3...О,5 мм, который преодолевается оптимально ускоренной подачей круга. С момента касания круга шлифуемой поверхности резистора 1, сопротивление которого имеет отрицательное отклонение от номинаша, его сопротивление начинает изменяться. При разомкнутом контакте 66 баланс моста наступает при его значении, меньшем номинального. При достижении этого баланса блок контроля и управления 62 подает сигнал замыкания добавочного сопротивления 65 и уменьшения скорости радиальной подачи шлифовального круга путем снижения скорости вращения двигателя 61 в узле 68 многоступенчатой регулировки включением в цепь его питания добавочного сопротивления 69 за счет разкыкания контактов 70 кок мутирующего элемента. Дальнейшая подгонка сопротивления ведет к наступлению баланса при номинальном значении сопротивления .резистора; 1, При этом блок конт роля и управления 62 подает сигнал реверса и ускорения подачи адлифовального круга ДО максимального значения при реверсе. Величина снимаемого слоя при перет мещении шлифовального круга при радиальной подаче складывается с величиной предохранительного забора и износа круга и запоминается компенсирую- щим устройством по перемещению его вилки 58 относительно задающего элемента (например, микропереключателя) 59. Следовательно, реверс электродвигателя 61 заканчивается при срабатывании элемента 59 от нажатия вилки 58 За окончанием реверса следуют быстрый отвод шлифовального круга, бстанов и ориентировка шпинделя до положения разгрузки подогнанного резистора 1, отпускание электромагнитов привода осевого перемещения полуосей шпинде016ля, выпадание резистора в емкость накопления и затем ориентировка полуосей шпинделя приемным вырезом вверх, . в положение загрузки их очередным резистором. При поступлении резистора в зону обработки описанный процесс повторяется. . . . Формула изобретения Устройство для подгонки низкоомных проволочных резисторов, содержащее размещенные на корпусе шпиндельную голОвку с механизмом вратения и осевого перемещения шпинделя, снабженного двумя полуосями, шлифовальный круг с механизмом его рйдиального перемещения,« блок контроля, состоящий из измерительного моста и коммутирующего элемента, ртличающеес я тем, что, с целью повы11ге/1ия производительности и точности подгонки, оно снабжено узлом многоступенчатой регулиров.ки скорости радиальной подачи шлифо--. вального круга со схемой контроля и управления и добавочным сопротивлением, включенным в одно из плеч измерительного моста и зашунтированным коммутирующим элементом, а выход измерительного моста соединен c6i контроля и управления, узла многоступенчатой регулировки скорости радиальной подачи шлифовального круга, причем каждая полуось шпинделя выполнена в виде двух частей, одна из которых снабжена контактным дис:ком, связана с механизмом осевого перемещения шпинделя и снабжена подпружиненньииш коаксиально размещенными втулками, а другая соединена через группу подвижных контактов с упомянутыми контактыми дисками. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР 268537, Н 01 с 17/24, 1969,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подгонки величиныСОпРОТиВлЕНия РЕзиСТОРОВ | 1979 |

|

SU828223A1 |

| Устройство для подгонки величины сопротивления резисторов | 1976 |

|

SU598133A1 |

| Устройство для регулирования радиальной подачи | 1976 |

|

SU565817A1 |

| Устройство для подгонки величины сопротивления резисторов | 1974 |

|

SU523459A1 |

| УСТРОЙСТВО ДЛЯ подгонки СОПРОТИВЛЕНИЯ ПЛЕНОЧНЫХ РЕЗИСТОРОВ под НОМИНАЛ | 1970 |

|

SU268537A1 |

| Круглошлифовальный станок для наружного и внутреннего шлифования с цифровым программным управлением | 1984 |

|

SU1416294A1 |

| Зубошлифовальный станок | 1970 |

|

SU385486A1 |

| Головка шлифовальная | 1972 |

|

SU519289A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

Авторы

Даты

1978-08-05—Публикация

1975-12-12—Подача