(54) УСТРОЙСТВО ДЛЯ ПОДГОНКИ ВЕЛИЧИНЫ СОПРОТИВЛЕНИЯ РЕЗИСТОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подгонки величины сопротивления резисторов | 1976 |

|

SU598133A1 |

| Устройство для подгонки величиныСОпРОТиВлЕНия РЕзиСТОРОВ | 1979 |

|

SU828223A1 |

| Устройство для регулирования радиальной подачи | 1976 |

|

SU565817A1 |

| Устройство для подгонки низкоомных проволочных резисторов | 1975 |

|

SU618801A1 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| Механизм врезной подачи шлифовального станка | 1975 |

|

SU588107A2 |

| Старт-стопная муфта | 1976 |

|

SU648760A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАТОЧКИ ИНСТРУМЕНТА | 1970 |

|

SU423598A1 |

| ЗУБОШЕВИНГОВАЛЬНЫЙ СТАНОК | 1969 |

|

SU254314A1 |

| Одношпиндельный шлифовальный автоматический станок для разрезания прутков, например вольфрамовых, на изделия | 1958 |

|

SU120140A1 |

Изобретение относится к радиоэлектронике, в частности к автоматическим устройствам точной юстировки номинала электрического сопротивления резисторов.

Известны устройства для подгонки величины сопротивления резисторов, содержащие шлифовальный круг с салазками, на которых закреплены электромагниты с общим якорем, механизм компенсации износа шлифовального круга, электропривод радиальной подачи шлифовального круга с редукто- рсм-вилкой, регулируемым упором, ходовыми винтом и гайкой и электронный блок управления электромагнитами.

Цель изобретения - обеспечение автома- тнзации управления этапами процесса подгонки величины сопротивления резисторов.

Это достигается тем, что в предлагаемом устройстве гайка электропривода радиальной подачи шлифовального круга выполвена в виде якоря электромагнитов, закрепленных на салазках, а механизм кохчшенсации износа шлифовального круга снабжен подвижными и связанными с ходовым винтом и гайкой электропривода радиальной

подачи ведущей и ведомой фрикционными полумуфтами, причем ведомая полумуфта взаимодействует с гайкой - опорой, расположенной на торце гайки электропривода радиальной подачи шлифовального круга и несущей задающий элемент, например микропереключатель, расположенный между вилко и регулируемым упором.

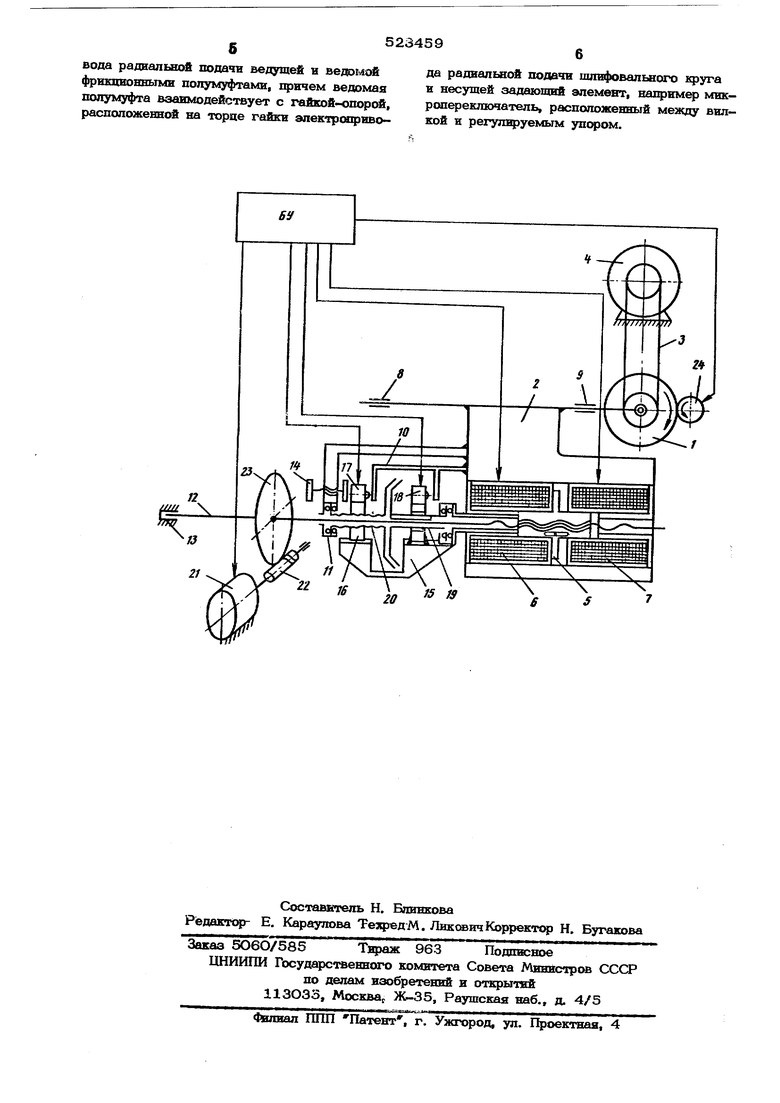

На чертеже изображено предлагаемое устройство для подгонки величины сопротивления резисторов.

Устройство содержит шлифовальный круг 1, смонтированный на салазках 2. и имеюшлй ременную передачу 3 от электропривода 4, установленного на корпусе. Гайка 5 электропривода радиальной подачи шлифовального круга вьшолнена в виде якоря электромагнитов 6 и 7, закрепленных на салазках 2 в направляющих 8 и 9, несущих также редуктор-вилку 1О и кронштейн 11, Гайка 5 соединена резьбой с ходовым винтом 12, установленным в направляющей 13 на корпусе. Регулируемый упор 14 установлен на крошитейне 11. На торце гайки- якоря смонтирован кронштейн 15. На нем с фиксацией от .(I.iBopOTa и под вижно в осевом налравпешш установлены гайка- опора 16, несущая задающий элемент 17, и неподвижная опора с задающим элементом 18, а также с возможностью вращения - ведущая фрнышонная полумуфта 19. Ведомая фрикционная пачумуфта 2О подвижно смонтирована на кронштейне 11, Вращение от электропривода 21 лередается ходовому винту через червяк 22 и червячное колесо 23. Полумуфта 2О имеет удлиненную ступицу с винтовой нарезкой противоположного направления охносительно ходо вого винта для взаимодействия с гайкой опорой 16, ycTpofcTBO работает следующ|ам образом Перед загрузкой детали 24 на позицию обработки подвижная система находится в положении отскока путем срабатывания электромагнита 7, При этом правая проуши на вилки Ю воздействует на задающий эле мент 18, а левая проушина - на задающий элемент 17. При совпадении сигнала задаю щего элемента 18 и сигнала поступления детали 24 в зону обработки срабатывают электромагнит 6, а электромагнит 7 отпускает, что вызывает подскок салазок 2 к детали 24 с номинально предохранительным зазором. За моментом подскока следует медлен-™ ная радиальная подача круга. В положении подскока полумуфты сцеплены и вращаются от ходового винта, смещаясь вдоль него со скоростью подачи. Гайка - опора 16 по рез бе полумуфты отходит от ПрОуЩИНЫ ВИЛ ки Ю на расстояние S , пропоршюнальное величине радиальной подачн, в KOTOpjTO входит величина предохранительного зазора Д , переменная величина снимаемого слоя металла А , веявгаивю износа круга Дц .За цикл обработки одной детали имеем равенство - 3 % иЗдесь АЗ Дм s за один цикл. С повторением циклов обработки п раз 5 д,. П д,.,т,е. величина подачи увел J чнвается. Это ведет к удлинению цикла обработки и к необходимости периодического возврата задающезта элемента в исходное положение. Поэтому, исходя из данных мак симально возможной толщины снимаемого слоя при юстировке радиодетали, упором 1 ограничивают ход гайки - якоря с элементом 17. В момент воздействия упора 14 полумуфты проскальзывают., В,заим&действие гайкн опоры с упором нас 1уяае г ира S &.. а .с где Д„ - критическая величина износе круга; млкс Щэедпо шхаемая максимальная величина сннмаемого слоя при юстировке. Компенсация без ограничения хода гайки опоры 16 упором 14 происходит при условии т - А/ Превьпиение Д д ..,в пределах МАКС заданного перемещения гайки - опоры равносильно уменьшению предохранительного зазора, задается в исходном поло-жении круга. Так как здесь д i. д то вероятность врезания ничтожна. Момент подгона радЕодетали в номинал служит сигналом на останов ходового вннта с послещгющим реверсом. происходит до момента сраба1ывання элемента 17 касанием вилки Ю. Последователь-но аа окончанием реверса происходит отскок подвижной системы, н процесс повторяется. При замене круга и с аелыо выставки предоэфанительаого зазора реверс производят как в положении подскока, так и-в положении . Формула изобретения Устройство для подгонки величины сопротивления резистс ов, содержащее щлвфовалЕ ный круг с салазками, на которых закреплены элек омагнифьт с общим , механизм компенсадви износа щлвфовального круга, электропривод радиальной подачи цшифовального вруга с редукт(ом-гвипкой, регулируемым упором, ходовыми винтом и гайкой в электронный блок управлениа эпекоромагнитами, отличающееся тем, что, с целые обеспечения автоматизации управления этапами процесса подгонки, гайка электропривода радиальной подачи шлифовального круга выполнена в виде якоря электромагнитов, закрепленшлх на салазках, а механизм компенсации износа ишв|юваль ного круга снабжен подвижными и связанными с ходовым винтом в гайкой электропривода радиальной подачи ведущей в ведамой фрнкпвонвыми полумуфтами, спичем ведомая полумуфта взаимодействует с гайкой-юпорой, расположенной на торце гайки электрохфивода радиальной подачи шлифовального круга и несушей задающий элемент, наприм микропереключатель, расположенный между вилкой к регуяфуемым упеком.

Авторы

Даты

1976-07-30—Публикация

1974-03-05—Подача