На заводах, изготовляющих в большом количестве колеса дляжелезно-дорожных вагонов и тому подобное стальное литье, удаление литейной прибыли, расположенной обычно под втулкой колеса, производится или на токарных станках или автогенной резкой вручную. Однако, резка на токарных станках обходится дорого, отнимает много времени и требует установки большого количества токарных станков. При обрезке же прибылей автогеном вручную, вопервых, плоскость реза получается неровной, что создает впоследствии затруднение при обработке колес на станках, а во-вторых, требуется большая крытая площадь и значительное количество резчиков, поэтому эта работа опять-таки обходится дорого.

Согласно данному способу отрезания литейных прибылей изделия проходят через ряд газовых резаков, находящихся на некотором расстояаки между собою. При этом каждый из резаков производит лищь частичный подрез прибыли. Для осуществления этого способа изобретение предусматривает применение устройства, снабженного наклонными (в горизонтальной и в вертикальной плоскостях) желобчатыми направляющими для колес. Верхняя направляющая несет переставные газовые резаки, а нижняя снабжена педалью, служащей для управления подачей колес под резаки. Таким образом, благодаря непрерывности передвижения обрезаемых колес (или другого литья), происходящего в одной плоскости, и установки ряда газовых (автогенных) резаков также в одной плоскости, параллельной первой, имеется в виду получить возможность чистой обрезки литейных прибылей, а также дать каждому из рабочих, управляющему резаками, возможность обрезки определенной части прибыли, без затраты времени на предварительную подготовку колес и резаков к работе.

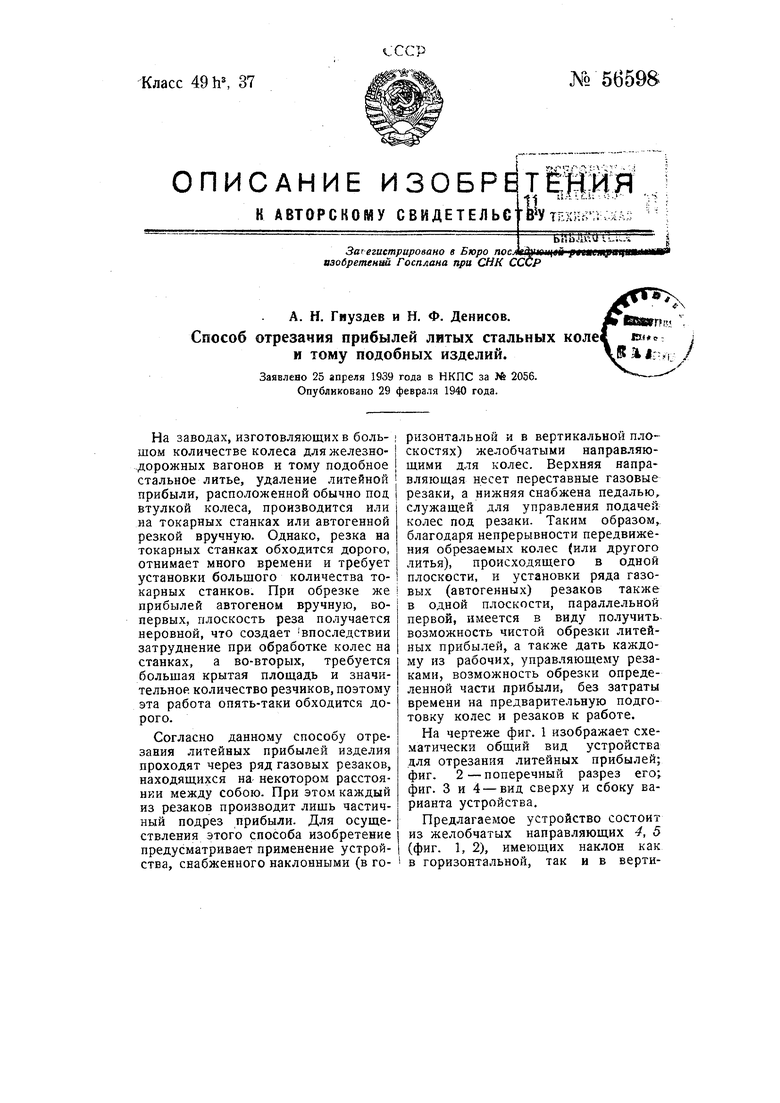

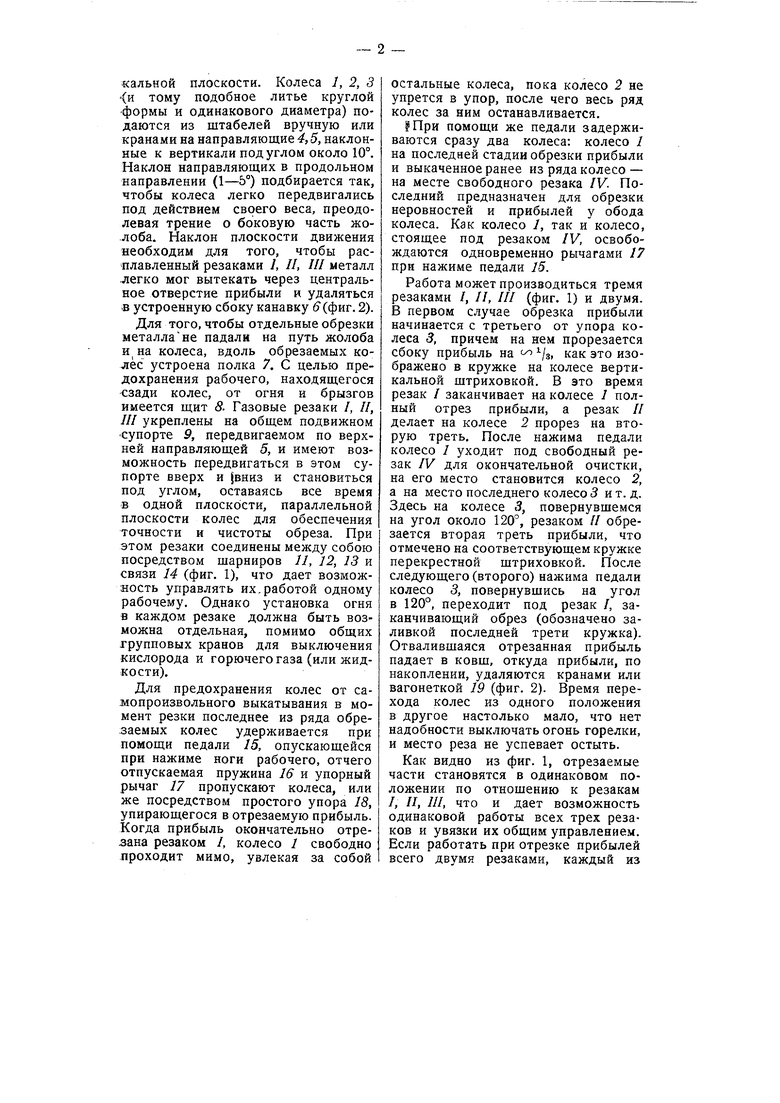

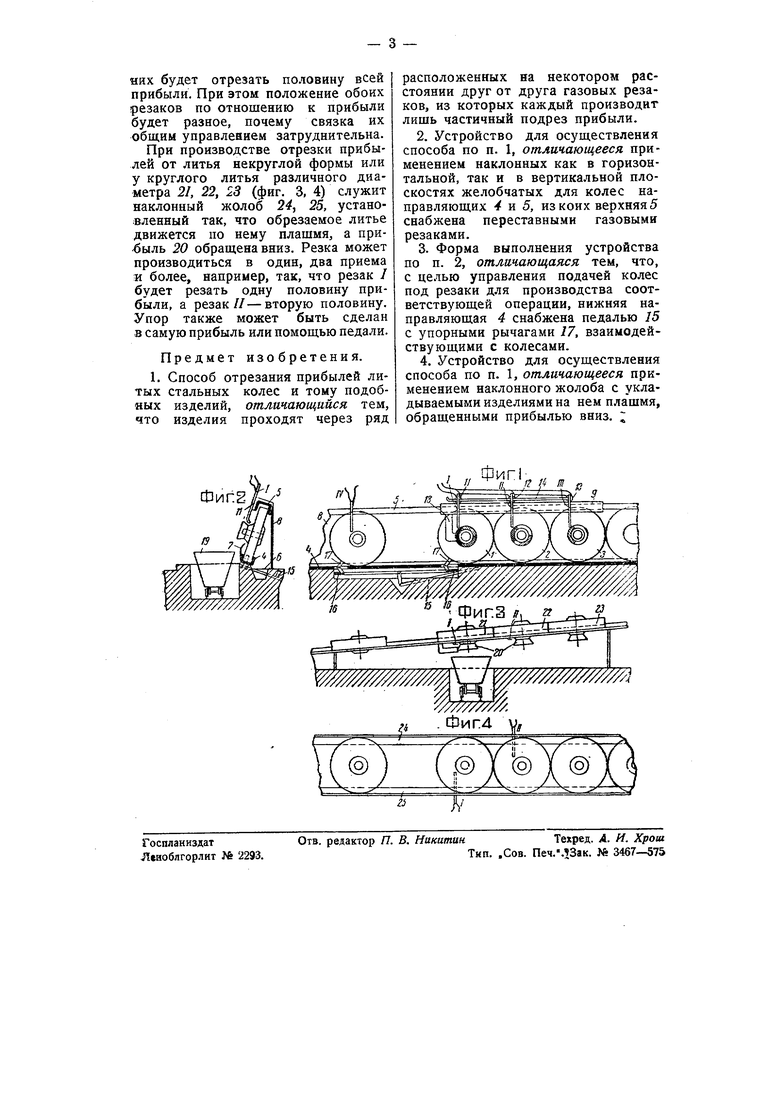

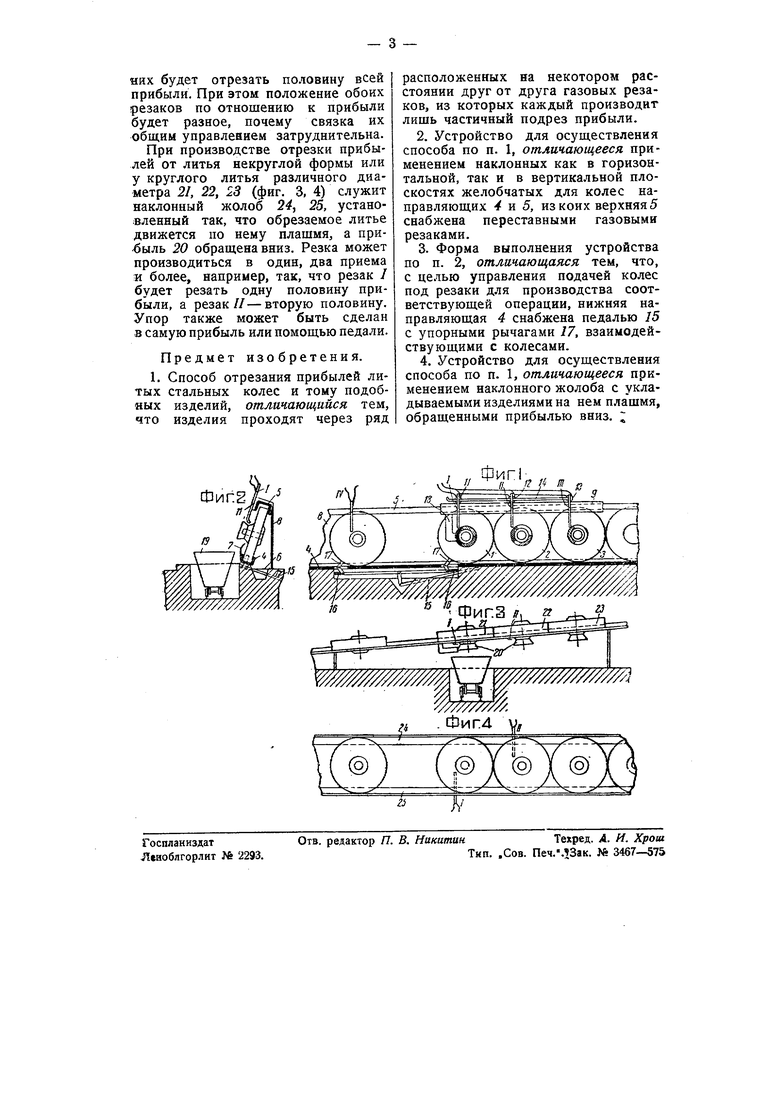

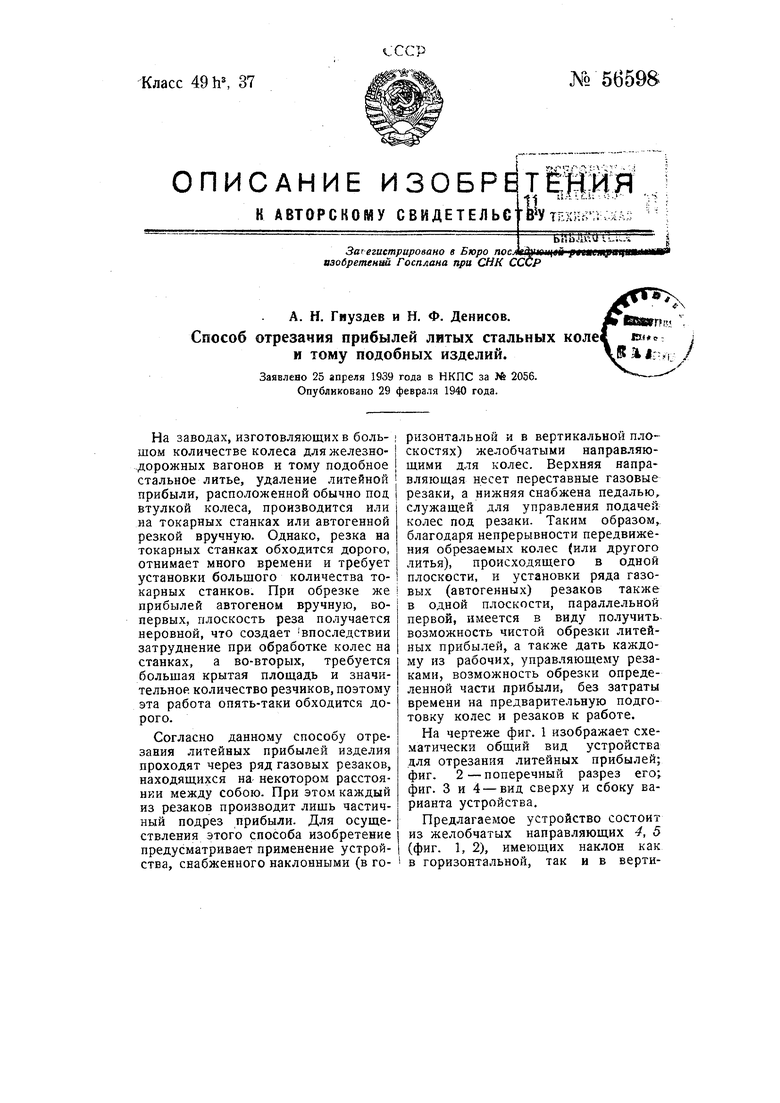

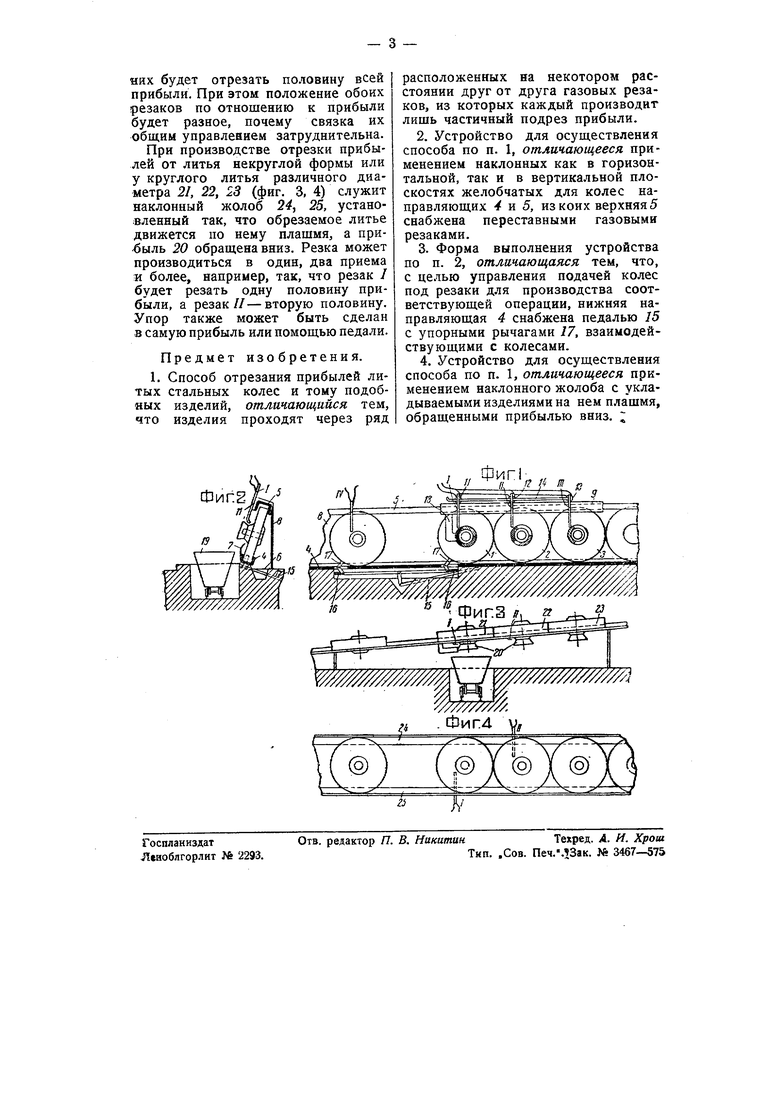

На чертеже фиг. 1 изображает схематически общий вид устройства для отрезания литейных прибылей; фиг. 2-поперечный разрез его; фиг. 3 и 4 - вид сверху и сбоку варианта устройства.

Предлагаемое устройство состоит из желобчатых направляющих 4, 5 (фиг. 1, 2), имеющих наклон как в горизонтальной, так и в верти-кальной плоскости. Колеса 1, 2, 3 и тому подобное литье круглой формы и одинакового диаметра) подаются из штабелей вручную или кранами на направляющие 4,5, наклонные к вертикали под углом около 10°. Наклон направляющих в продольном направлении (1-Ь°) подбирается так, чтобы колеса легко передвигались под действием своего веса, преодолевая трение о боковую часть жо.лоба. Наклон плоскости движения необходим для того, чтобы расплавленный резаками I, II, III металл легко мог вытекать через центральное отверстие прибыли и удаляться в устроенную сбоку канавку б (фиг. 2).

Для того, чтобы отдельные обрезки металлане падали на путь жолоба и на колеса, вдоль обрезаемых колёс устроена полка 7. С целью предохранения рабочего, находящегося Сзади колес, от огня и брызгов имеется щит 8. Газовые резаки /, //, /// укреплены на общем подвижном супорте 9, передвигаемом по верхней направляющей 5, и имеют возможность передвигаться в этом супорте вверх и вниз и становиться под углом, оставаясь все время в одной плоскости, параллельной плоскости колес для обеспечения точности и чистоты обреза. При этом резаки соединены между собою посредством шарниров //, J2, 13 и связи 14 (фиг. 1), что дает возможность управлять их.работой одному рабочему. Однако установка огня в каждом резаке должна быть возможна отдельная, помимо общих групповых кранов для выключения кислорода и горючего газа (или жидкости).

Для предохранения колес от самопроизвольного выкатывания в момент резки последнее из ряда обрезаемых колес удерживается при помощи педали 15, опускающейся при нажиме ноги рабочего, отчего отпускаемая пружина 16 и упорный рычаг 17 пропускают колеса, или же посредством простого упора 18, упирающегося в отрезаемую прибыль. Когда прибыль окончательно отрезана резаком /, колесо / свободно проходит мимо, увлекая за собой

остальные колеса, пока колесо 2 не упрется в упор, после чего весь ряд колес за ним останавливается.

помощи же педали задерживаются сразу два колеса: колесо / на последней стадии обрезки прибыли и выкаченное ранее из ряда колесо- на месте свободного резака IV- Последний предназначен для обрезки неровностей и прибылей у обода колеса. Как колесо /, так и колесо, стоящее под резаком IV, освобождаются одновременно рычагами 17 при нажиме педали 15.

Работа может производиться тремя резаками /, //, /// (фиг. 1) и двумя. В первом случае обрезка прибыли начинается с третьего от упора колеса 3, причем на нем прорезается сбоку прибыль на Чз, как это изображено в кружке на колесе вертикальной щтриховкой. В это время резак / заканчивает на колесе 1 полный отрез прибыли, а резак // делает на колесе 2 прорез на вторую треть. После нажима педали колесо / уходит под свободный резак IV для окончательной очистки, на его место становится колесо 2, а на место последнего колесо 3 и т. д. Здесь на колесе 3, повернувшемся на угол около 120°, резаком II обрезается вторая треть прибыли, что отмечено на соответствующем кружке перекрестной штриховкой. После следующего (второго) нажима педали колесо 5, повернувшись на угол в 120°, переходит под резак /, заканчивающий обрез (обозначено заливкой последней трети кружка). Отвалившаяся отрезанная прибыль падает в ковш, откуда прибыли, по накоплении, удаляются кранами или вагонеткой 19 (фиг. 2). Время перехода колес из одного положения в другое настолько мало, что нет надобности выключать огонь горелки, и место реза не успевает остыть.

Как видно из фиг. 1, отрезаемые части становятся в одинаковом положении по отношению к резакам /, II, III, что и дает возможность одинаковой работы всех трех резаков и увязки их общим управлением. Если работать при отрезке прибылей всего двумя резаками, каждый из

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для газовой резки металлов | 1990 |

|

SU1750883A2 |

| Устройство для отделения литников от стальных отливок | 1980 |

|

SU893434A1 |

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ КИСЛОРОДО-АЦЕТИЛЕНОВОЙ РЕЗКИ | 1973 |

|

SU395199A1 |

| Устройство для отрезки прибылей отливок | 1979 |

|

SU854630A1 |

| Устройство для резки листового материала | 1971 |

|

SU378053A1 |

| Устройство для отделения прибылей отливок | 1988 |

|

SU1523274A1 |

| Устройство для отделения прибылей отливок | 1983 |

|

SU1183314A1 |

| Станок для кантования с трех сторон бревен | 1926 |

|

SU4900A1 |

| ЛУЩИЛЬНЫЙ СТАНОК ДЛЯ ПОЛУЧЕНИЯ ЛЕНТ, ИДУЩИХ НА ИЗГОТОВЛЕНИЕ ДЕРЕВЯННЫХ САПОЖНЫХ ГВОЗДЕЙ | 1927 |

|

SU6523A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЁС В ГОРЯЧЕМ СОСТОЯНИИ | 1941 |

|

SU63754A1 |

Авторы

Даты

1940-01-01—Публикация

1939-04-25—Подача