(54) СПОСОБ ВУЛКАНИЗАЦИИ ПОЛИОРГАНОФОСФАЗЕНОВ

зуют линейные кремнийорганические гидриды общей формулы

ЧR

H(-Si-(b)JiH АR

где ,

и циклические общей формулы

Н

R

-f-o.-fA RR

где л:+г/ 3 или 4, К - алкил или арил.

Взлканизацию проводят путем смещения растворов полифосфазенов и вулканизующих агентов с последующим выдерживанием растворов или приготовленных из них пленок на воздзхе при 20-Ь5 С 0,25-10 ч. Варьируя количество использованного кремнийорганического гидрида, а также число силоксановых звеньев в его цепи и тип заместителей у атома кремния, изменяют свойства получаемого вулканизата и, в частности, его агрегатное состояние от эластомера до жесткого нластика.

Бее полученные полимеры аморфны и не кристаллизуются, не разрушаются кислотами, практически не наоухают в углеводородных растворителях, но ..разрущаются в среде амидиых растворителей, например в диметилформамиде. Адгезионные свойства проверяют на прочность клеевого щва между двумя тефлоновыми пластинками: она составляет 8-lU кг/см (прочность на сдвиг.

Пример 1. а) Синтез фориолимера.

Раствор смеси алкоголята и феиолята, приготовленный из 0,13 г (0,01У моль) лития, 2,49 г (0,019 моль) 2,2,3,3-тетрафторпроианола-1 в 10 мл абсолютного тетрагидрофурана и 0,034 г (0,0048 моль) лития, 0,Ь4 г (0,004Ь моль) орто-алилфенола в 2,4 мл абсолютного тетрагидрофурана, прикапывают в 1,4 г (0,012 МОЛЬ) нолиднхлорфосфазена в 24 мл абсолютного тетрагидрофурана. Смесь перемешивают 20 ч при комнатной температуре, затем добавляют раствор алкоголята, приготовленный из 0,084 г (0,012 моль) лития в 1,58 г (0,012 моль) тетрафторпропанола-1 в 6 мл абсолютного тетрагидрофурана. Смесь кипятят 5 ч. Полимер высаживают в воду, переосаледают из ацетона в воду и из ацетона в петролейный эфир.

Выход 1,23 г. Полимер аморфен каучукоподобен, растворяется в ацетоне, тетрагидрофуране, диметиловом эфире диэтилеигликоля.

б) Синтез 1,1,3,3-тетрафенил-5-метилциклотрисилоксана.

Раствор 0,39 г (0,0034 моль) метилдихлорсилана в 10 мл абсолютного бензола охлаждают до С и при перемешивании быстро

прибавляют раствор 1,41 г (0,0034 моль)

тетрафенилдисилоксан-1,3 - диола и 0,54 г

(0,ООЬЙ моль) пиридина в 10 мл бензола.

Смесь перемешивают при 4-7 С 1 ч и 2 ч при комнатной температуре. Пиридиновую соль отфильтровывают, бензол отгоняют при атмосферном давлепии. Пз остатка отбирают фракцию с т. кии. 228С/2 мм рт. ст. Выход

0,73 г.

в) Вулканизация фориолимера. Синтезированный фориолимер (см. п. а) растворяют в 10 мл ацетона, смещивают с раствором 1,1,3,3-тетрафеиил-5-метилднсилоксана (см. п. б) в 2 мл ацетона, добавляют 6 капель 0,04%-ного раствора платинохлористоводородной кислоты в тетрагидрофуране. Смесь перемешивают и нагревают при 65° С. Через 15 мин после начала нагревания образуется нерастворимый продукт, содержащий иосле экстракции ацетоном 4,2% кремния (вычисленное максимально возможное содержание кремния в вз лканизате 6,9%). Выход нерастворимой части 72-%.

Выделенный продукт представляет собой светло-серый эластичный материал, набухающий, но не растворяющийся в растворителях, используемых для форполимера. Пример 2. Синтез ведут аналогично примеру 1, с той лищь разницей, что иосле добавления к фориолимеру сшивающего агента и раствора илатинохлорнстоводородной кислоты растворитель испаряют. Полученную пленку прогревают 3 ч на воздухе при 65° С. Полученный вулканизат эластичен, окращен в серый цвет, не растворяется, но слегка набухает в растворителях, в которых растворяли форполимер (ацетон, тетрагидрофуран, диметиловый эфир диэтилеигликоля).

П р и м е р 3 аналогичен примеру 2, с той лишь разницей, что платинохлористоводородиую кислоту не вводят в вулканизуемую смесь, а прогрев пленки проводят 4 ч. Полученный вулканизат аналогичен описанному в

примере 2, но в отличие от него практически бесцветен.

Пример 4 аналогичен примеру 2, с той лищь разницей, что для вулканизации используют 1,38 г (0,004 моль) форполимера состава NP (ОСН2СР2СРз)1,9б(ОСбН4СП2СП СН2)о,, а вулканизующий агент берут в количестве 0,37 г (0,0008 моль). Процесс сшивания и свойства полученного продукта аналогичны описанным в примере 2.

Пример 5 аналогичен примеру 2, с той лишь разницей, что для вулканизации используют 1,54 г (0,004 моль) форполимера состава NP(OCH2CF2CF2CF2CF2H) (OCgHi

СП2СН :СН2)п, а процесс сшивания осуществляют при комнатной темнературе 10 ч. Вулканизат аморфен, эластичен, серого цвета, набухает, но не растворяется в ацетоне, тетрагидрофуране, днметиловом эфире диэтнленгликоля,

Пример 6 аналогичен примеру 2, с той лишь разницей, что для вулканизации используют 2,51 г (0,004 моль) полифосфазена состава NP (ОСН2(СР2СР2)зН),,б(ОСбН4СН2 ) полученного по методике, описанной в примере 1, а в качестве сшивающего агента берут-0,53 г (0,0016 моль) 1,3-дифенил-1,3,5-триметилциклотрисилоксана, полученного следующим образом: к-раствору 5,8г (0,02 моль) 1,3-диметил-1,3-дифенилдисилоксан-1,3-диола и 3,16 г (0,04 моль) пиридина в 150 мл абсолютного бензола, охлажденного до +7° С, при интенсивном перемешивании приливают раствор 2,32 г (0,02 моль) метилдихлорсилана в 150 мл абсолютного бензола. Смесь перемешивают при С 1 ч и 2ч при комнатной температуре. Осадок отфильтровывают, бензол отгоняют при атмосферном давлении. Из остатка отбирают фракцию с т. кип. 180° С/1 мм рт. ст. Выход 3,5 г. Процесс сшивания осушествляли 2 ч при 30° С. Полученный вулканизат по свойствам аналогичен полученному в примере 2.

Пример 7 аналогичен примеру 5, с той лишь разницей, что для вулканизации используют 2,00 г (0,004 моль) полифосфазена состава NP (ОСН2СР2СР2СР2СРз) 1,6 (ОСбН4

Cn2CH CH2)o,, а в качестве сшивающего агента 0,78 г (0,0016 моль) 1,3,5,7-тетрафенилциклотетрасилоксана, полученного следующим образом: раствор 39, 5 г 1,3-дифенил-1,3-дихлордисилоксана в 50 мл эфира добавляют при перемешивании к смеси 65 мл эфира и 65 мл воды. Эфирный слой отделяют, промывают водой, сушат сульфатом натрия. Эфир отгоняют, из остатка отбирают фракцию с т. кип. 230-234° С/1,5 мм рт. ст. Выход 11,9 г. Полученный вулканизат представляет собой лсесткий пластик, светло-серого цвета, практически не набухающий в растворителях, растворяющих форполимер. Выход

Пример 8 аналогичен примеру 5, с той лишь разницей, что для вулкаиизации используют 2,62 г (0,004 моль) полифосфазена состава,НР(ОСП2(СР2СР2)зН)1,8(ОСбН4СП2

СН СП2)о,, а в качестве вулканизующего агента 61 г (0,0016 моль) тетрафенилдисилоксана, полученного по следующей методике:

К раствору 32 г дифенилхлорсилана в 50 мл эфира добавляют воду с такой скоростью, чтобы эфир слабо кипел. После прекращения разогревания реакционной смеси приливают

епде 30 мл воды и перемешивают 1 ч. Эфирный слой отделяют, промывают водой, сушат над сульфатом натрия. Эфир отгоняют, отбирают фракцию с т. кип. 227-233° С/3 мм рт. ст. При охлаладении полученный кристаллизуется в белое вещество с т. пл. 45- 47° С. Выход 18,75 г. Вулканизат представляет собой довольно жесткий эластомер, незначительно набухающий в растворителях, растворяющих исходный полимер.

Пример 9 аналогичен примеру 6, с той лишь разницей, что для вулканизации исиользуют 1,23 г (0,004 моль) полифосфазена состава МР(ОСП2СР2СР2Н)1,б(ОСбН4СН2

)о,, а в качестве сшивающего агента 0,31 г (0,001 моль) а, ш-дигидрополидиметилсилоксана, полученного по следующей методике: Смесь октаметилциклотетрасилоксана, тетраметилдисилоксана и коицентрированной П25О4 в количестве 1% от веса всех силоксанов перемешивают и нагревают до 65° С 5ч. Раствор промывают водой до нейтральной реакции и сушат над сульфатом натрия. Из

иолучеипой смеси ректификацией на колонке длиной 60 с:,1 и заполненной кольцами Рашига отбирают фракцию с , т. кип. 125- 126° С/3 мм рт. ст. После вулканизации продукт представляет собой серый эластичный

материал, не растворимый, но набухающий в ацетоне, тетрагидрофуране, диметиловом эфире диэтилеигликоля.

Пример 10 аналогичен примеру 1, с той лишь разницей, что в качестве сшивающего агента используют 0,44 г (0,0005 моль) а, содигидрополидиметилсилоксана (), полученного по методике, описапной в примере 9. Вулканизат эластичен, серого цвета, не растворяется, но в значительной степени набухает в ацетоне, тетрагидрофуране, диметиловом эфире диэтиленгликоля.

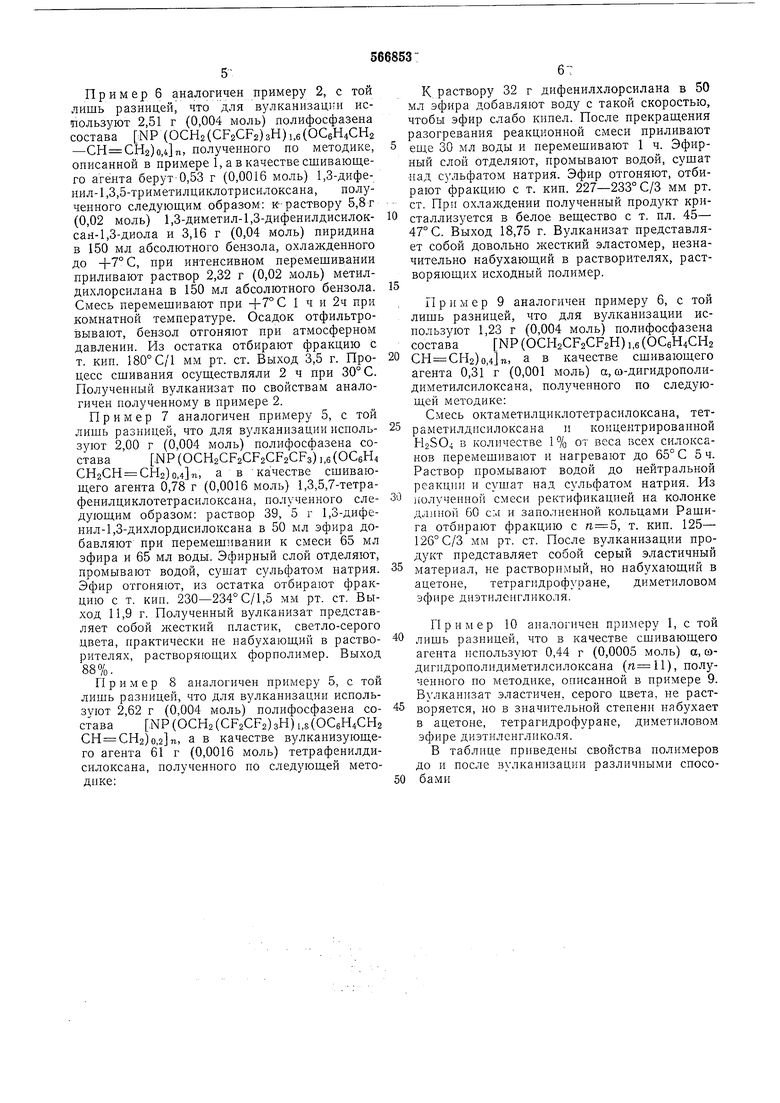

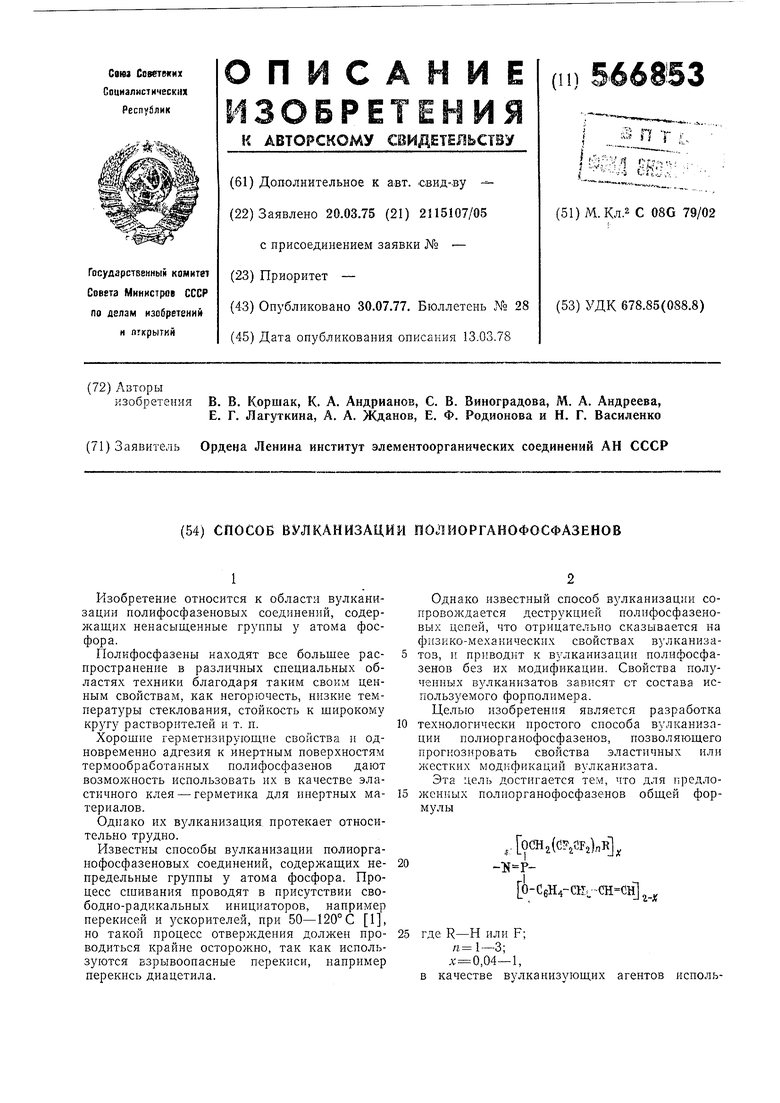

В таблице приведены свойства полимеров до и после вулканизации различными способамиТемпература, при которой образец полимера теряет 4,5 град/мин.

Формула изобретения

Способ вулканизации полиорганофосфазенов, содержащих ненасыщенные группы у атома фосфора, путем их взаимодействия с вулканизующим агентом, отличающийся тем, что, с целью упрощения процесса вулканизации и модификации полифосфазенов, в качестве вулканизз ющих агентов используют кремиийорганические гидриды циклического и линейного строения.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3702833, кл. 260-2,1970. на воздухе 5% своего веса при скорости нагрева

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полифосфазенового каучука | 1974 |

|

SU472560A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ПОЛЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ ИЛИ ПОЛИМЕРНЫХ ПОКРЫТИЙ НА ПОДЛОЖКЕ | 1990 |

|

RU2045542C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННО-МОДИФИЦИРОВАННОГО КАУЧУКА И РЕЗИНОВАЯ СМЕСЬ, СОДЕРЖАЩАЯ ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ РАЗВЕТВЛЕННО-МОДИФИЦИРОВАННЫЙ КАУЧУК, А ТАКЖЕ ЕЕ ПРИМЕНЕНИЕ | 2016 |

|

RU2700937C1 |

| СПОСОБ ПОЛУЧЕНИЯ Ы-ЗАМЕ1ДЕННЫХ | 1966 |

|

SU185923A1 |

| БРОМСОДЕРЖАЩИЕ СОПОЛИМЕРЫ НА ОСНОВЕ ВИНИЛИДЕНФТОРИДА ДЛЯ ТЕРМОАГРЕССИВОСТОЙКИХ МАТЕРИАЛОВ | 2009 |

|

RU2407753C2 |

| ГЕРМЕТИЗИРУЮЩАЯ И ГИДРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2451052C1 |

| СОПОЛИМЕРЫ НА ОСНОВЕ ВИНИЛИДЕНФТОРИДА ДЛЯ ТЕРМОАГРЕССИВОСТОЙКИХ МАТЕРИАЛОВ | 2013 |

|

RU2522590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВУЛКАНИЗУЮЩЕГО АГЕНТА ДЛЯ КАУЧУКОВ | 1998 |

|

RU2147308C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДСОДЕРЖАЩИХ ОЛИГОМЕРОВ | 1973 |

|

SU390111A1 |

| ПРОИЗВОДНЫЕ S- β -ТИОАКРИЛАМИДОВ И КОМПОЗИЦИЯ ДЛЯ ПРЕДОТВРАЩЕНИЯ ИЛИ ИНГИБИРОВАНИЯ РОСТА БАКТЕРИЙ | 1990 |

|

RU2024226C1 |

Авторы

Даты

1977-07-30—Публикация

1975-03-20—Подача