коррозионной стойкости предлагаемого огнеупора также способствует содержание в стеклофазе до 10 мае.% ZrO.

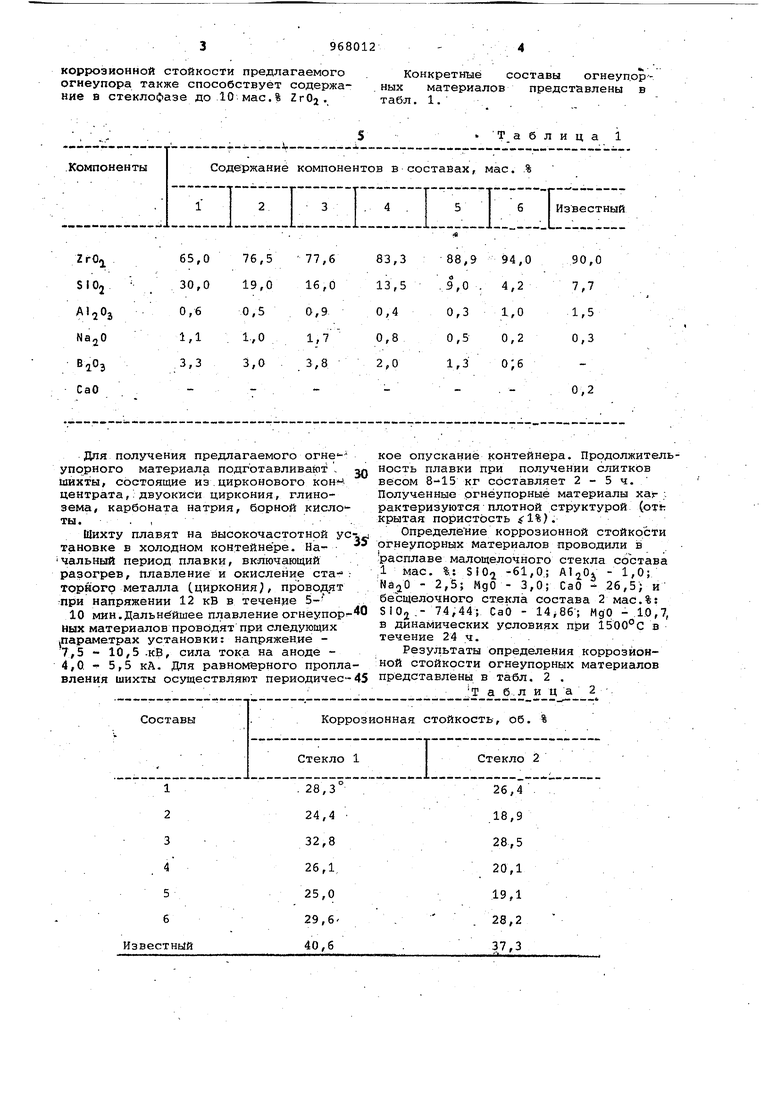

Конкретные составы огнеуп.ор ных материалов представлены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Плавленолитой огнеупорный материал | 1987 |

|

SU1470729A1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2041181C1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОХРОМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2581182C1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОЦИРКОНИЕВЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1993 |

|

RU2039026C1 |

| Плавленолитой огнеупорный материал | 1990 |

|

SU1740354A1 |

| Электроплавленый огнеупорный материал | 1983 |

|

SU1089076A1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495000C2 |

| Плавленолитой шпинелидный огнеупорный материал | 1990 |

|

SU1707006A1 |

| ПЛАВЛЕНОЛИТОЙ ГЛИНОЗЕМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2039025C1 |

| Способ получения плавленолитого бакорового огнеупора | 1986 |

|

SU1375618A1 |

Для получения предлагаемого огнеупорного материала подготавливают , п

шихты, состоящие из . ЦИРКОНОВОГО КОНА

центрата,:двуокиси циркония, глинозема, карбоната натрия, борной кислоты. . ,.

Шихту плавят на йысокочастотнрй ycxтановке в холодном контейнере. Начальный период плавки, включающий разогрев, плавление и окисление ста-г торного металла (циркония, проводят гпри напряжении 12 кВ в течение 5- . 10 мин. Дальнейшее плавление огнёупорт- ных материалов проводят при следующих параметрах установки: напряжение 7,5 - 10,5 .кВ, сила тока на аноде 4,0 - 5,5 кА. Для равномерного проплавления шихты осуществляют периодичес-45

кое опускание контейнера. Продолжительность плавки при получении слитков весом кг составляет 2 - 5 ч. Полученные огнеупорные материалы хаг ; рактеризуются плотной структурой ( крытая пористость fl%).

Определение коррозионной стойкости огнеупорных материалов проводили :в

расплаве малощелочного стекла состава 1 мае. %.: SiO -61,0.; Al,0i - 1,0; - 2,5; MgO - 3,0; CaO - 26,5; и бёсщелочного стекла состава 2 мас.%: Si Од,.-74,44; СаО - MgO - 10,7, в динамических условиях при 1500°С в течение 24 ч.

Результаты определения коррозйон:ной стойкости огнеупорных материалов представлены в табл. 2 .

. .Т а б.л и ц а 2 ,

Применение электроплавленного огнеупорного материала предлагаемого состава в качестве футеровки стекловаренных печей для варки малощелочных и бесщелочных стекол позволяет продлить iкампанию печей и по предлагаемому рас-5 чету обеспечить годовой экономический эффект при эксплуатации одной печи производительностью 150 т порядка бО- . 70 тыс. руб.

Формула изобретения

Электроплавленый огнеупорный материал, включающий 2 г Оз, 5102, Al20j, J5 Na,, о тли ч а ю щ и и с. я тем, что,, с целью повышения коррозион;ной стойкости к расплавам бесщелочных, и малощелочных силикатных стекол, он дополнительно содержит при следующем соотношении компоненто мас.%:

ZrOi65-94

SIO 4-30

АГзОз 0,2-1,0

Na-iO0,2-2,0

0,5-4,0

10

Источники информации, принятые во внимание при экспертизе

кл. С 04 В 35/60/ опублик. 1977,

(прот.о1гип) .

Авторы

Даты

1982-10-23—Публикация

1980-06-03—Подача