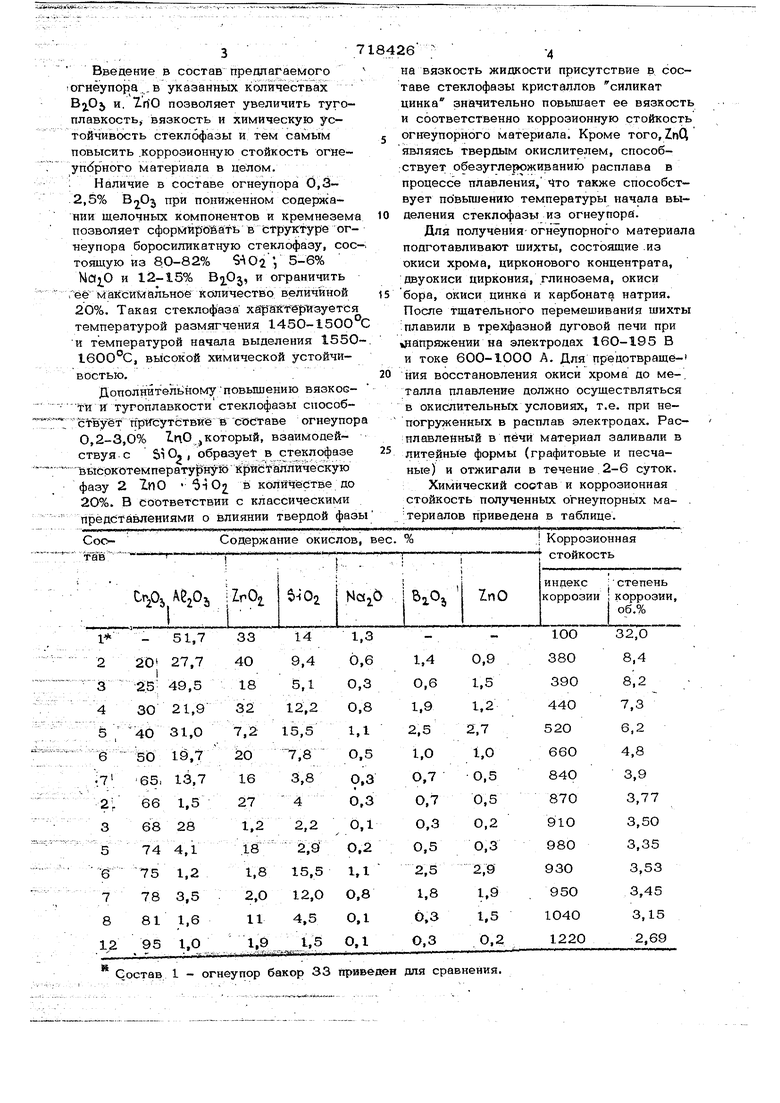

(54) ЭЛЕКТРОПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ -МАТЕРИАЛ 3 Введение в состав предлагаемого 10Гнёупор а ,.. в указанных количествах и, TriO позволяет увеличить тугоплавкость, вязкость к химическую устойчивость стеклофазы и тем самым повысить .коррозионную стойкость огнеупбрного материала в целом, ; Наличие в составе огнеупора U,3.2,5% Р пониженном содержании щелочных компонентов и кремнезем позволяет сфорМйрйвать в структуре огнеупора боросиликатную стеклофазу, сое тояшую из 80-82% , 5-6% и 12-15% , и ограничить её максимальное количество величиной 20%. Такая стеклофаза харЖВГт-ёрИзуетСя температурой размягчения 1450-1500 И температурой начала выделения 1550 1600°С, высокой химической устойчивостью. Дополщтельномуповышению вязкос Ти и тугоплавкости стеклофазы способ ctByeT т1р1Гсутётвйё е сОставе огнеупор 0,2-3,0% InOj который, взаимодействуя с Si О,, образует в стеклофазе высокотемпературную&рйстйлйическуго фазу 2 In О -бтО в количестве до 2О%. В соответствии с классическими представлениями о влиянии твердой фаз 6 на вязкость жидкости присутствие в составе стеклофазы кристаллов силикат цинка значительно повышает ее вязкость и соответственно коррозионную стойкость огнеупорного материала. Кроме того,ZnQ являясь твердым окислителем, способствует обезуглероживанию расплава в процессе плавления, что также способствует повышению температуры начала выделения стеклофазы из огнеупорй. Для получения-огнеупорного материала подготавливают шихты, состо5ицие .из окиси хрома, цирконового концентрата, двуокиси циркония, глинозема, окиси бора, окиси цинка и карбоната натрия. После тщательного перемешивания шихты плавили в трехфазной дуговой печи при рапряжении на электродах 160-195 В и токе 600-1000 А. Для предотвращения восстановления окиси хрома до ме-. талла плавление должно осуществляться в окислительных условиях, т.е. при непогруженных в расплав электродах. Рас: плавленный в печи материал заливали в литейные формы (графитовые и песчаные) и отжигали в течение.2-6 суток. Химический сосгтав и коррозионная стойкость полученных огнеупорных ма- . териалов приведена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроплавленый огнеупорный материал | 1983 |

|

SU1089076A1 |

| Электроплавленый огнеупорный материал | 1980 |

|

SU893962A1 |

| Шихта для изготовления электроплавленных огнеупоров | 1976 |

|

SU585140A1 |

| Электроплавленый огнеупорный материал | 1975 |

|

SU567709A1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОЦИРКОНИЕВЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1993 |

|

RU2039026C1 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2371422C1 |

| Электроплавленный огнеупорныйМАТЕРиАл | 1979 |

|

SU827459A1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495000C2 |

| Электроплавленый огнеупорный материал | 1980 |

|

SU968012A1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОХРОМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2581182C1 |

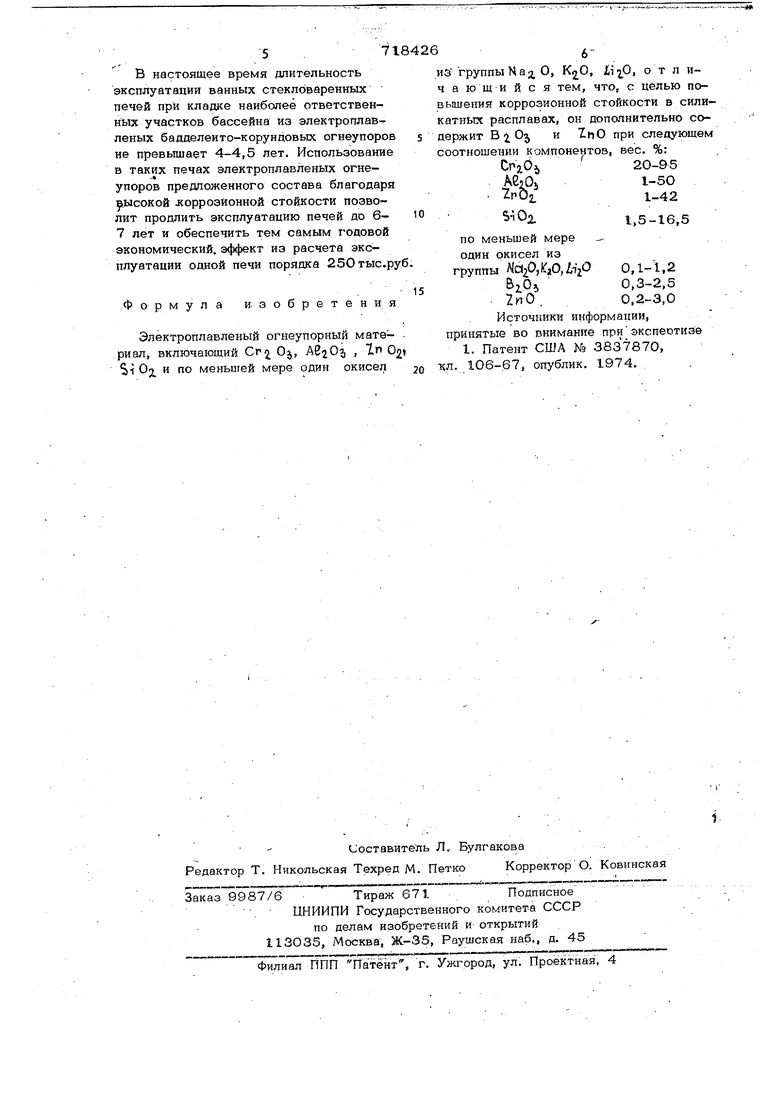

Состав 1 - огнеупор бакор 33 приведен для сравнения. 5718 В настоящее время длительность эксплуатации ванных стекловаренных печей при кладке наиболее ответственных участков бассейна из электроплавленых бадделеито-корундовых огнеупоров не превышает 4-4,5 лет. Использование в таких печах электроплавленых огнеупоров предложенного состава благодаря .ысокой коррозионной стойкости позволит продлить эксплуатацию печей до 67 лет и обеспечить тем самым годовой экономический, эффект из расчета эксплуатации одной печи порядка 250 тыс.руб .Формула и. 3 е т е н и я Электроплавленый огнеупорный мате- . риал, включающий Crj, Oj А220 , In 02 Si Oj, и по меньшей мере один окисел ИЗ группы N а ; О, К20, , от л ич ающи и с я тем, что, с целью повышения коррозионной стойкости в силикатных расплавах, он дополнительно содержит В 2 0 и ZhO при следующем соотношении компонентов, вес. %: СР2.б 20-95 ASiOs1-50 OL1-42 2,1,5-16,5 по меньшей мере один окисел из группы to jfCaO, iijO 0,1-1,2 2.,3-2,5 2иО .0,2-3,0 Источники информации, принятые во снимание при экспеотизе 1. Патент США № 3837870, -кл. 106-67, опублик. 1974. ,

Авторы

Даты

1980-02-29—Публикация

1978-01-27—Подача