(54) СПОСОБ ПОЛ-УЧЕНИЯ ВЫСШИХ АЛИФАТИЧЕСКИХ СПИРТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения первичных спиртов | 1974 |

|

SU555082A1 |

| Способ получения вторичных высших жирных спиртов @ 13- @ 17 | 1982 |

|

SU1104127A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСАНАЛЯ | 2004 |

|

RU2272804C1 |

| Способ получения изоамиловых спиртов | 1972 |

|

SU460722A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСАНОВОЙ КИСЛОТЫ | 2004 |

|

RU2256646C1 |

| Способ получения первичных спиртов | 1975 |

|

SU614082A1 |

| Способ получения 2-этилгексанола | 1975 |

|

SU992506A1 |

| Способ получения высших спиртов | 1982 |

|

SU1401820A1 |

| Способ получения синтетических жирных кислот | 1976 |

|

SU696003A1 |

| Способ получения неопентилгликоля | 1974 |

|

SU558028A1 |

1

Изобретение относится к попучешгю кислородсодержащих соединеннй, в частности к усоверше1СТЕОванном способу получения высших алифат1гческих спиртов, используек.ых в органическом синтезе.

Иовесгеп способ получения первичных спиртов окислением н-парафиновых углеводородов в газовой фазе перекисью водорода на никелевом или poдиeБO катализаторе с последующим выделением сшгртов из оксидага дистилляцией.

Известен также сиособ иолучения высших алиф;гг№ -аск{1х спиргоз иугом oKiioления парафиновых углеводородов кислородом воздуха в жидкой фазе при температуре 12 5-110 с и атмос(|)ерном даааеиии в прнсутствии катализатора, т-..натриевых и маргаицевпх co:ieii кислот С-- С с последующим гидрированием оксида та, на меднохромовом катализато;);- пгй1 ice. нк--пату ре ЗОО-310°С и дав.ле::1л; 25С-оОО .-им. рек:: i.: ifK:.i.i ;Kji; оГа УЗуюиогссг; глдрогоинзата, этерификацлсй выделенных фра1ший 6o{.)i-:oii к;тс. м /-идролнзо;.: пату елкых боиокнслых эфиров. Выход спиртов 30-32% в пересчете на парафиновые углеводороды.

К недостаткам известного способа относятся невысокий выход спиртов, длительнос окисления (18 час) и сложность технолопгческого оформления процесса.

С целью устранения указаннь1х недостаг ков предлагается вести окисление в газовой фазе при температуре 300-450 0 и предпочтительно при давлении 0,3-1,0 атм.

Процесс осущес1Еляют следующим образом.

Воздух и индивидуальные н-пара-финовые углеводороды или их смеси, содер ащие гомологи С... - , нагревают раздельно до , смешивают (моляркое отнощенис кислород: углеводород равно 1:2 - 1:О,2) при давлении 0,3-1,0 атм и проводят окисление при темперагуро ЗОО-45О С и времени контакта 0,1-5,0 сек.

Газовую смесь окисления охлаждают до 0-15°С, пол ченный оксидат гидрируют при 300 атм и температуре на медно-хромовом катализаторе, разгоняют гидрогенизат при остаточном давЛенин 3 MM pr.cT. на две фракции (первая до 110°С, вторая - ог 110 ло 230°С).

Полученные фракции в течение ЗО мин при 130°С обрабатывают 10°/сг-ным избыт ком борной кислоты {сБязываш1е свободных спирто гидрогенизата в алкилбораты), из этерифицированных фракций гидрогенизата отгоняют углеводороды при остаточном давлении 3 мм рт.ст. и темперагуре до 120°С для первой фракции и 120-2 30°С для второй фракции.

Алкилбораты гидролизуют водой при температуре 90°С к атмосфорлом давлении и образовавшиеся спирты дистиллируют при остаточном давлении 3-5 им рт.ст.

Пример. Гексадекан и воздух нагревают до 300°С, непрерывно подают в нинюю часть трубчатого реактора и проводят окисление при атмосферном давлении, температуре 420 С, молярном отношении киспород: углеводород, равном 1:0,61, и времени контакта 0,13 сек. Продукты окисления конденсируют при О С.

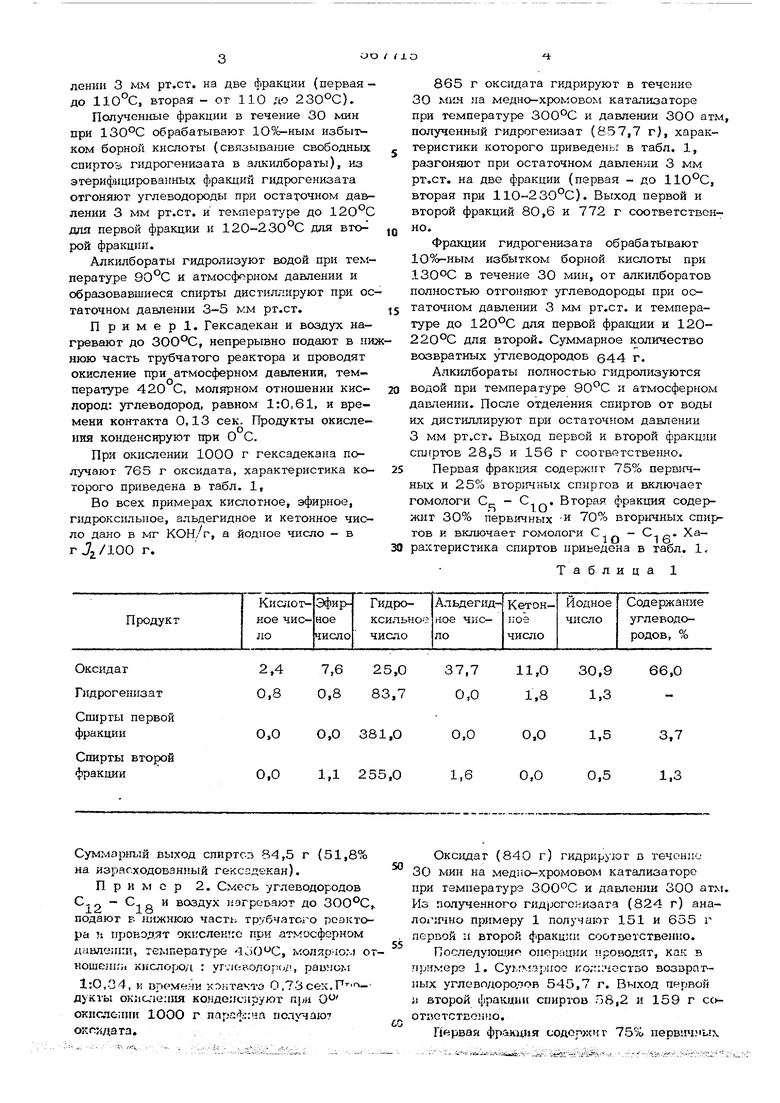

При окислении 1000 г гексадекана получают 765 г оксидата, характеристика которого приведена в табл. 1,

Во всех примерах кислотное, эфирное, гидроксильное, альдегидное и кетонное число дано в мг КОН/Г, а йодное число - в г.

2,47,625,0

0,80,883,7

0,0О,О381,0

0,01,1255,0

Суммарный выход спиртов 84,5 г (51,8% на израсходованный гексадекан).

Пример 2. Смесь углеводородов С-2 - и воздух изгревают до ЗОО°С,, подают в ллжнюю часть трубчатол о реактора тгроводят окислек :о при атмосферном давлении, температуре 4), молярном отHomejnfH кислоро/i уг,1с;е., равном

1:0,34, к време.чи хоктахто О.ТЗсех. дукгы оклслелия конделслруюг при

окнслс-;1пи 1000 г параф::на окскдата.

865 г оксидата гидрируют в течение ЗО MiiH на медно-хромовом катализаторе при температуре и давлении ЗОО атм полученный гидрогенизат (857,7 г), характеристики которого приведены в табл. 1, разгоняют при остаточном давлении 3 мм рт.ст. на две фракции (первая - до 110°С, вторая при 110-230°С). Выход первой и второй фракций 80,6 и 772 г соответственно.

Фракции гидрогенизата обрабатывают lOV-ным избытком борной кислоты при 1300С в течение 30 мин, от алкилборатов полностью отгоняют углеводороды при остаточном давлении 3 мм рт.ст. и температуре до 120°С для первой фрахсции и 120220°С для второй. Суммарное количество возвратных углеводородов 644 г.

Алкилбораты полностью гидролизуются водой при температуре и атмосферном давлении. После отделения спиртов от воды их дистиллируют при остаточном давлении 3 мм рт.ст. Выход первой и второй фракции сшфтов 28,5 и 156 г соответственно.

Первая фракция содержит 75% первргчных и 25% втор1гчных спиртов и включает гомологи С - С. Вторая фракция содержит 30% первичных И 70% вторичных спиртов и включает гомологи С - С ,. Характеристика спиртов приведена в табл. 1.

Таблица 1

37,711,0 30,966,0

0,01,81,3

Окоадат (840 г) гидрируют в течснло 30 кжн на мед1(С -хромовом катализаторе при температура и давлении 300 атм Из полученного гидрогенизата (824 г) анало1лчно примеру 1 получают 151 и 655 г первой и второй фракции соответственно.

Соследуюшя операции проводят, как в примере 1. Суммарное ко;г::чос1БО возвратных углеводоролов 545,7 г. Выход первой i) второй фракции спиртов 58,2 и 159 г сс ответстЕолио.

Первая фракция содоржчт 75% первич.чы.

. ,:. r.

И 25% вторичных спиртов и включает гомологи Cj, С ; вторая фракция содержит 30% первичных и 70% вторичных спиртов 5,0 3,3 Оксидат 0,7 1,2 Гидрогенизат Спирты первой О,О О,О фракции Спирты второй 0,0 1,6 фракции

Суммарный выход спиртов 217,2 г (47,8% на израсходованный гексадекан).

Пример 3. Смесь углеводородов С - 94- воздух нагревают до 300°С, подают в Ш1жнюю часть трубчатого реактора и проводят окислениепри абсолютном давлении 0,3 атм, температуре 310°С, молярном отношении кислород : парафин, равном 1:2, и времени контакта 5,0 сек. Продукты окисления конденсируют при 15°С. При окислении 1ООО г смеси парафина получают 970 г оксидата.

Дальнейшие операции проводят, как в примере 1. 0,94,3 Оксидат 1,5О,6 Гидрогенизат Спиргъ первой 0,20,3 фракции Спирты второй 0,30,5 фракции

Суммарный выход спиртов 107 г (58,9% на израсходованные углеводороды).

Формула изобретения

Т а б л и ц а 2

Выход оксидата 970 г, выход гидрогенизата 955 г. Изпервой (162 г) и второй (787 г) фракции гидрогенизата после обработки борной кислотой отгоняют 818 г возвратных углеводородов. Выход первой и второй фракции спиртов 25,0 и 82,0 г соответственно.

Первая фракция содержит 75% первичных и 25% вторичных спиртов и включает гомологи с - С . Вторая фракция содержит ЗО% пертичных и 7О% вторич ш1х спиртов и включает гомологи С - - С ,.,. ХаЮ1о

рактеристики получаемых продуктов приведены в табл. 3.

Таблица 3

водородов кислородом воздуха при повышенг ной температуре с последующим гидрированием полученного окс1адата на медно-хромовом катализаторе при температуре 300ЗЮ С и давлешш 250-300 атм и вьщелс- нием целевого продукта из полученного гидрогенизата известными приемами, например, обработкой борной кислогой, о т л и ч а lo41,678,0 2,О 25,249,0 129,90.0 2,14,7 0,0 1,33,5 396,0 290,0 О,0 1,5 10,023,55,024,181,0 41,6О,ОО,5О,5 325,0О,00,52,52,О 255,0О,0О,52,О2,О

щ и и с я тем, что, с целью упроще}1ия технологии процесса и повышения выхода спиртов, окисление ведут в газовой фазе при ЗОО-450°С.

Источники информации, принятые во внимание при экспертизе:

03, кл. С 0 с 31/02, 1972.

1учение жирных спиртов из продуктов г.:. ирования оксидата. Сборник статей по перспективам развития и совершенствования производства С1штетических жирных кислот, спиртов и различных продуктов на их основе, Шебекино, 1973, с. 166-170,

Авторы

Даты

1977-08-05—Публикация

1975-04-01—Подача