СХ)

го

Изобретение относится к усоппртен- ствованному cnocofiy псмтучемия алифатических, циклических или циклоали- фатических вторичных высших спиртов методом окисления соответствуюп(их углеводородов кислородом, разбавленным другими газпми, в, присутствии борсодержащих веществ.

Вторичные высшие спирты алифатического, циклического и циклоалифа- тического рядов находят применение в производстве поверхностно-активных веществ, присадок к маслам, пенога- сителей, синтетических волокон.

Известен способ получения высших спиртов путем окисления углеводородов, например парафина, содержащего н-алканы от С,о до , в присутствии

01820

11ело :татком способа является селективность iTf)O if Cca до спиртов (выход №ur 1,1 т на 1 т спиртов) .

Наиботгее близким по те.хнической сущт ости к предложенному является способ получения высигих спиртов путем подачи ортоборной кислоты на суспензию соединений бора в углеводо.- родах, имеющих температуру 140-l45°C (время пребывания продукта в реакторе 50-60 мин в условиях вакуума - 200 мм рт.ст.), или нагрева суспен-н зии ортоборной кислоты в -углеводородах от 90-100 до 165°С при перемешивании с использованием вакуума или

повышения

10

15

струи газа при скорости температуры 1,0-2,5°С/мин.

В результате обезвоживания в ука

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высших спиртов | 1984 |

|

SU1460923A1 |

| Способ получения высших жирныхСпиРТОВ | 1971 |

|

SU504365A1 |

| Способ получения вторичных высших жирных спиртов @ 13- @ 17 | 1982 |

|

SU1104127A1 |

| Способ получения оксидов высших олефинов | 1987 |

|

SU1439967A1 |

| Способ получения высших алифтических спиртов | 1975 |

|

SU567715A1 |

| Способ выделения первичных спиртов | 1974 |

|

SU555082A1 |

| Способ выделения синтетических жирных кислот | 1978 |

|

SU739058A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ СПИРТОВ | 1971 |

|

SU427917A1 |

| Способ получения высших жирных спиртов | 1974 |

|

SU615058A1 |

| Способ получения флотореагента для флотации фосфорсодержащих руд | 1988 |

|

SU1564797A1 |

борсодержащих веществ, например мета-2Q занных условиях получают соединение

30

борной кислоты, в качестве окислителя используют воздух или менее кон- центрированньй по кислороду газ. Конверсия углеводородов составляет 30;- 50%. Непрореагировавшие углеводоро- 25 ды и примеси, в основном кетоны, кислоты .и их зфиры, отгоняют при нагревании в вакууме от.образовавшихся в процессе окисления борно-кислых эфиров. Отгон после обработки ,водой и отделения раствора борной кислоты, омыления щелочью и отделения раствора мыл возвращают в процесс окисления . Товарные спирты получают гид- . ролизом бррно-кйслых эфиров, омылением сырых спиртов врдным раствором 35 щелочи и перегонкой в вакууме. Борную кислоту регенерируют из водных растроров, полученных при промывке углеводородов и гидролизе борно-кислых эфиров, путем упаривания, кристаллизации и фильтрации, i

Кристаллическую ортоборную кислоту обезвоживают в углеводородах пу- .с тем нагревания суспензии при перемешивании газом до 165-170°С.

40

бора, содержащее 22% бора, что соответствует формуле BjOj1,59Н20. После этого осуществляют окисление углеводородов в присутствии 2,5-4,0 указанного соединения (считая на ор тоборную кислоту) при 165-168 С. Се лективность процесса до спиртов 57- 65,4%.

Способ характеризуется недостато но высокой селективностью процесса (57-65,4%),

Целью изобретения является повышение селективности процесса.

Цель достигается способом получе ния высших спиртов путем термическо го обезвоживания смеси углеводородо с ортоборной кислотой при пропуска- НИИ через нее газа-носителя и при тем пературе 146-240 С и соотношении ск рости нагрева массы и расхода газа- носителя на 1 кг ортоборной кислоты равном 0,6-4,8:1,0 в результате которого образуются тонкодисперсные, соединения бора, содержащие 25-31% бора (-что соответствует формуле (0,9-0,01)HgO), не оплавляющиеся при нагревании до 170-240°С, с последующей обработкой реакционной массы кислородсодержащим газом при 170-240°С.

Окисление углеводородов осуществляют при 1h5-170°C в присутствии 4%-ной борной кислоты (считая на ортоборную) газ.овой смесью, содержащей 4-8% кислорода,, в колонных аппаратах барботажного типа. Расход парафина, каустической соды и борной кислоты составляет соответственно 2,55, 0,23 и 0,ОЬД т на 1 т дистиллированных спиртов, побг)чиого продукта - мыл - 1,1 т/т.

Q занных условиях получают соединение

0

5 5

с

0

0

5

бора, содержащее 22% бора, что соответствует формуле BjOj1,59Н20. После этого осуществляют окисление углеводородов в присутствии 2,5-4,0% указанного соединения (считая на ортоборную кислоту) при 165-168 С. Селективность процесса до спиртов 57- 65,4%.

Способ характеризуется недостаточно высокой селективностью процесса (57-65,4%),

Целью изобретения является повышение селективности процесса.

Цель достигается способом получения высших спиртов путем термическо- го обезвоживания смеси углеводородов с ортоборной кислотой при пропуска- НИИ через нее газа-носителя и при температуре 146-240 С и соотношении скорости нагрева массы и расхода газа- носителя на 1 кг ортоборной кислоты, равном 0,6-4,8:1,0 в результате которого образуются тонкодисперсные, соединения бора, содержащие 25-31% бора (-что соответствует формуле (0,9-0,01)HgO), не оплавляющиеся при нагревании до 170-240°С, с последующей обработкой реакционной массы кислородсодержащим газом при 170-240°С.

I:

Отличительными признаками предлагаемого способа я вляготся проведение термического обезвоживания при температуре 146-240 С и соотношении скорости нагрева массы и расхода газа-носителя на 1 кг ортоборной кис-. лоты, равном 0,6-4,8:1,0.

Изобретение иллюстрируется следующими примерами,

Пример 1. В стеклянную окислительную колонку вмутрешсим диаметром 3,6 см с впаянноГ) и нижней части пористой стеклянной пластинкой заг - ружают 130 г парафина фракции С,, выделенного с помоп ьго цеолитов из дизельного топлива, и 15,6 г орто- борной кислоты. -С целью обезвоживания ортоборной кислоты и углеводородов под пористую пластинку подают азот в количестве 1000 л/кг углеводородов в 1 ч (0,036 м/с в сечении) или 0,139 м /мин на 1 кг ортоборной кислоты и смесь быстро подогревают от 30 до 146 С (за 30 мин) j а в интервале 146-200 с - в течение 145 мин 3,0 град/(м /кг) . Полученное соединение содержит 28,6% бора, что отвечает общей формуле ,- 0,33 ,

При 200°С азот заменяют на смесь его с воздухом, содержащую 4% кислорода, и осуществляют окисление при в течение 65 мин при подаче газа 500 л/кг.ч. Абгазы из колонки поступают в обратный холодильник, из которого сконденсировавшиеся лату- чие продукты сливаются в ловушку Дина-Старка, Из последней масляный конденсат непрерывно возвращается в колонку. Отработанные газы проходят анализатор на кислород, работающий в непрерывном режиме, и выбрасывают- ся. После достижения в оксидате значения гидрокспльного числа, равного 30-35 мг КОН/Г, окисление заканчивают, оксидат охлаждают до 40°С. прекращают подачу газа и вьщавливают через пористую пластинку в приемник. Избыточная борная кислота (10-11 г в пересчете на ортоборную) остается в колонке.

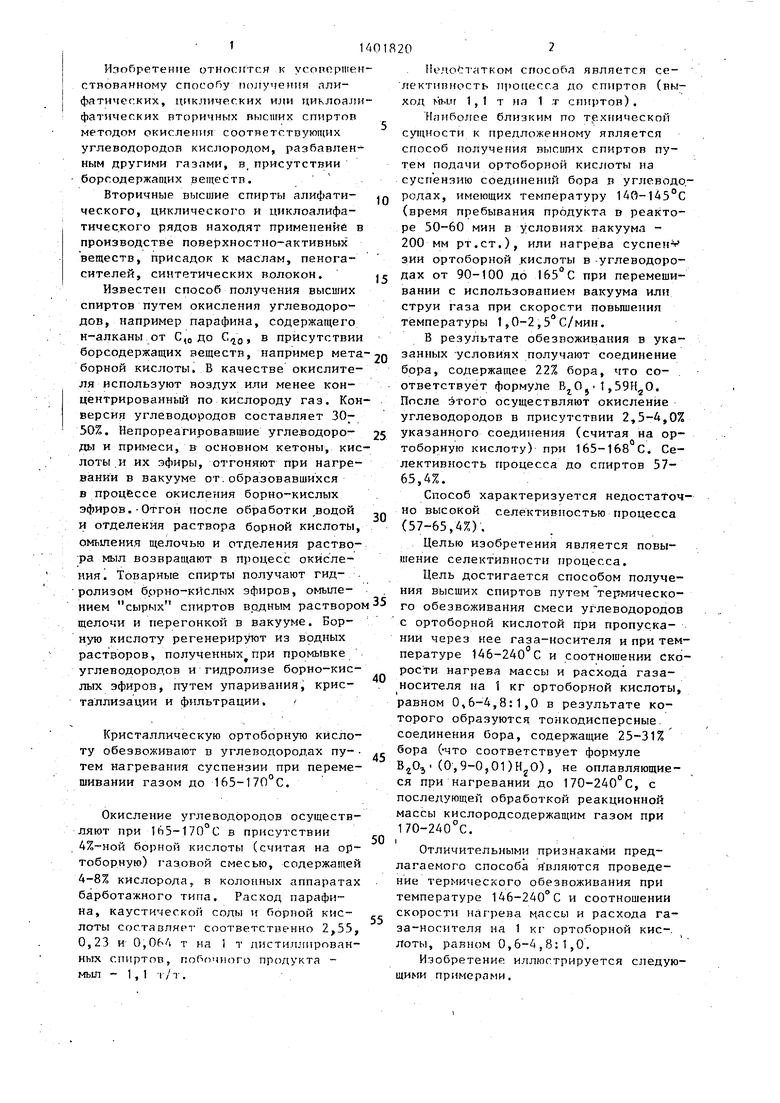

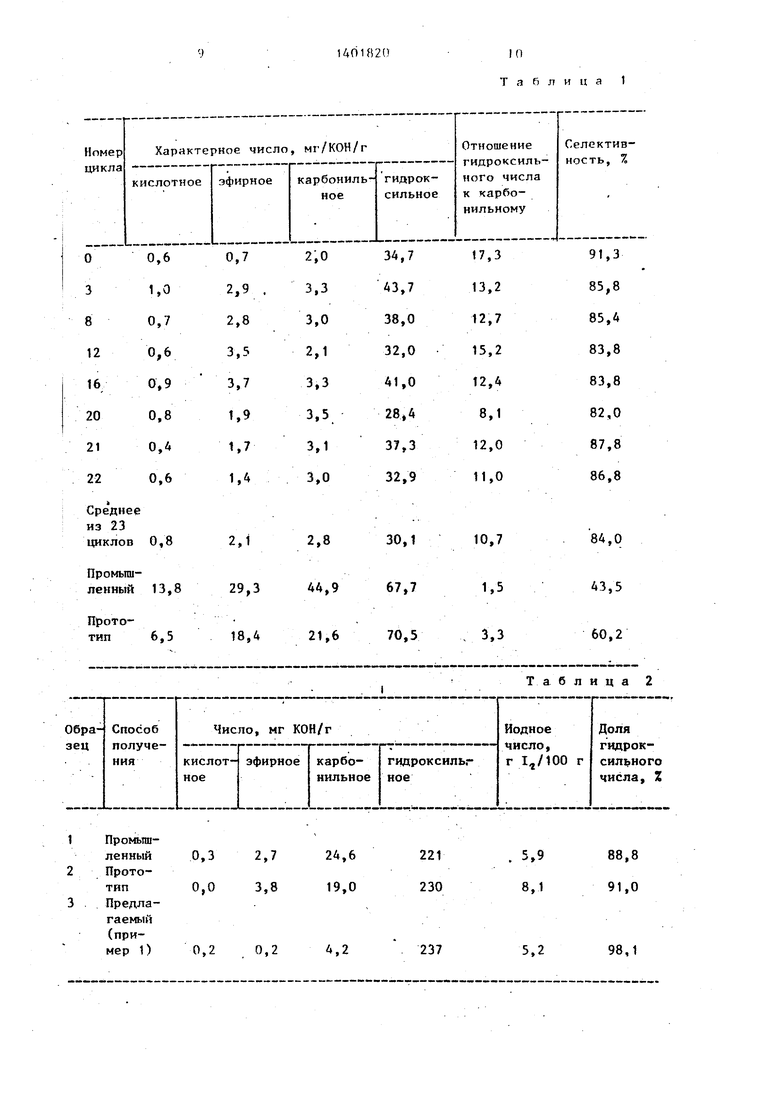

Получают 127 г оксидата, характеристика промытой пробы которого приведена в табл, 1 (цикл 0), Далее проводят еще 22 операции окисления, причем, если в первой операции окисляют только парафин, то в последующих - смесь парафина и возвратных углеводородов, полученных в процессе вьще- ления спиртов из оксидата. Возвратные углеводороды, полученные в каждом цикле, используют в смеси с парафином для окислеи11Я в последующем цик ла (как зто имеет место в производстве) в .том количестве, в котором они образуются (за вычетом проб для анализов) , В окислительную колонку загружают возвратные углеводороды, парафин, .-3 г снежг ()Р roOi pH(n киг. К i-i

и OCyil CCTliJtnHiT оГ1ГПИО К П,-11 ИС иП ленис- п усчовиях, ончспнчых гч.ипс .

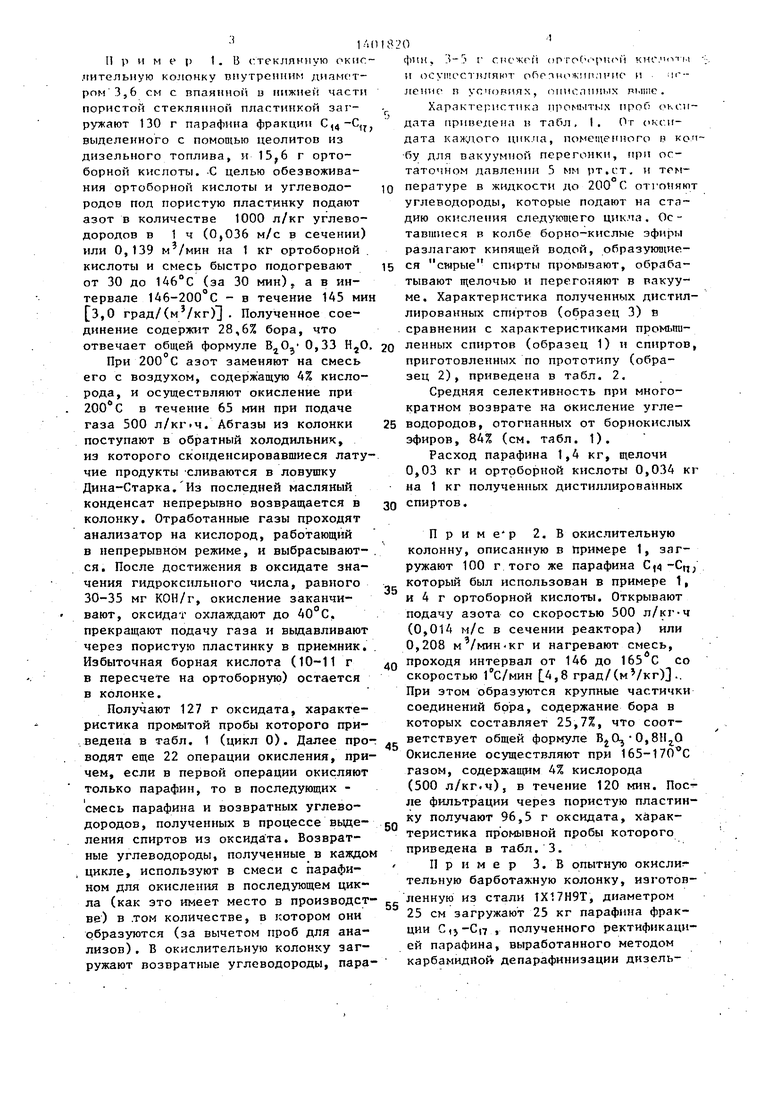

Харак7-еристпка П11омыты.ч проб оког- дата гфипедена в табл, I. От (Ччс.и- дата ка ;г1ого цикла, помещенного к колбу для вакуумной перегонки, яри остаточном давлении 5 мм рт.ст. и тгмпературе в жидкости до 200°С отгоняют углеводороды, которые подают на стадию окисления следуюп1его цик. та , Ос - тавшиеся в колбе борно-кислые эфиры разлагают кипящей водой, образующиеся смрые спирты пpo шIзaют, обрабатывают щелочью и перего71яют в вакууме. Характеристика полученных дистиллированных спиртов (образец .3) в сравнении с характеристиками npoMi.miленных спиртов (образец 1) и спиртов, приготовленных по прототипу (образец 2), приведена в табл. 2.

Средняя селективность при многократном возврате на окисление углеводородов, отогнанных от борнокислых эфиров, 84% (см. табл. 1).

Расход парафина 1,4 кг, щелочи 0,03 кг и ортоборной кислоты 0,034 кг на 1 кг полученных дистиллированных

спиртов.

Приме р 2, В окислительную колонну, описанную в йримере 1, загружают 100 г того же парафина который был использован в примере 1, и 4 г ортоборной кислоты. Открывают подачу азота со скоростью 500 л/кг-ч (0,014 м/с в сечении реактора) или 0,208 м /миН Кг и нагревают смесь.

5

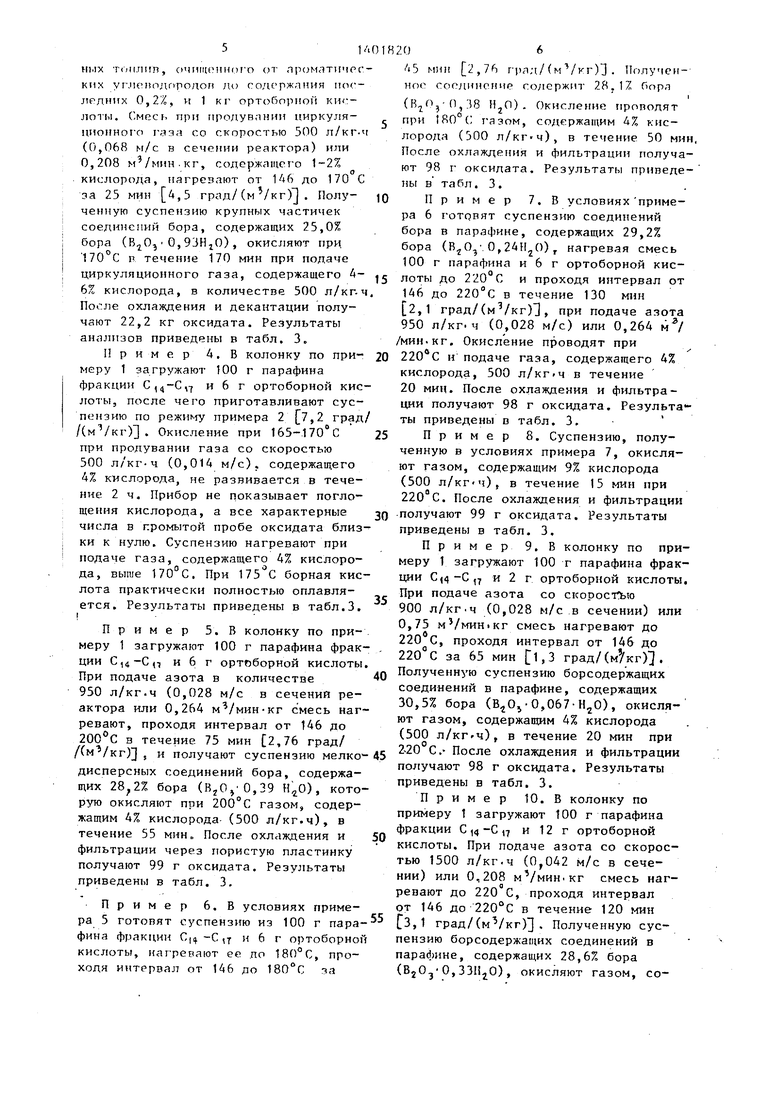

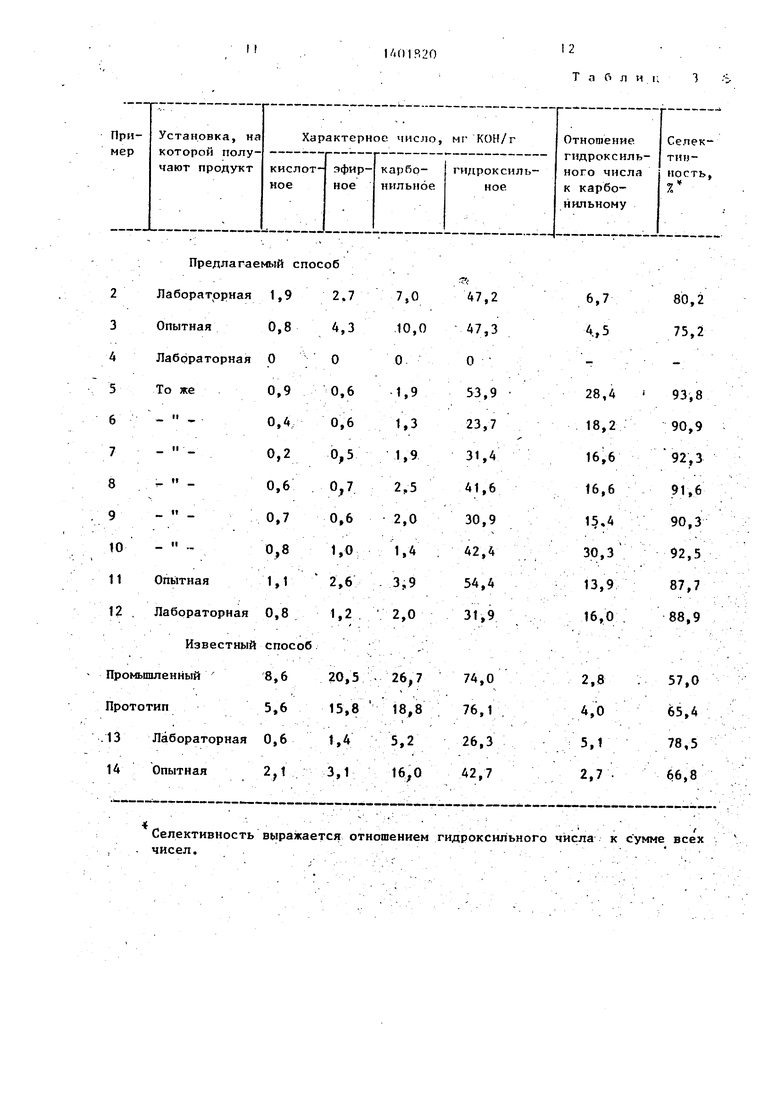

Q проходя интервал от 146 до 165 С со скоростью l c/мин .4,8 град/(м /кг)3 .. При этом образуются крупные частички соединений бора, содержание бора в которых составляет 25,7%, что соответствует общей формуле 0, Окисление осуществляют при 165-170 С газом, содержащим 4% кислорода (500 л/кг.ч), в течение 120 мин. После фильтрации через пористую пластинку получают 96,5 г оксидата, характеристика промывной пробы которого приведена в табл. 3.

Пример 3. В опытную окисли - тельную барботажную колонку, изготовленную из стали 1Х17Н9Т, диаметром 25 см загружают 25 кг парафина фракции C,}-Ci7 , полученного ректификацией парафина, выработанного методом карбамидноГ депарафинизации дизель0

5

Hj.ix Т(;п.пип, С1ЧИ1ионн(И о or лрс млтимгг- кмх угленолпродоп до содержания IUH-- ледних 0,2%, и 1 кг ортоборпой киг- лоты. Смесь при продувании пиркуля- циопног о г;лза со скоростью 500 л/кг-ч (0,068 м/с в сечении реактора) или 0,208 м /мин.кг, содержащего 1-2% кислорода, нагревают от 1А6 до 170 С за 25 мин 4,5 град/() . Полученную суспензию крупных частичек соединений бора, содержащих 25,0% бора (,0,93HjO), окисляют при 170°С п течение 170 мин при подаче циркуляционного газа, содержащего А- 6% кислорода, в количестве 500 л/кг-ч После охлаждения и декантации получают 22,2 кг оксидата. Результаты анализов приведены в табл. 3.

Прим е р 4. В колонку по примеру 1 загружают 100 г парафина фракции С,-С,7 и 6 г ортоборной кис

лоты, после чего приготавливают суспензию по режиму примера 2 7,2 град/ /()3 . Окисление при 165-.170 с при продувании газа со скоростью 500 л/кг-ч (0,014 м/с), содержащего 4% кислорода, не развивается в течение 2 ч. Прибор не показывает поглощения кислорода, а все характерные числа в промытой пробе оксидата близки к нулю. Суспензию нагревают при подаче газа, содержащего 4% кислорода, выше 170°С. При 175 С борная кислота практически полностью оплавляется. Результаты приведены в табд.З. I

Пример 5. В колонку по примеру 1 загружают 100 г парафина фракции С,4-С,-, и 6 г ортоборной кислоты. При подаче азота в количестве 950 л/кг.ч (0,028 м/с в сечений реактора или 0,2fi4 м /мин-кг смесь нагревают, проходя интервал от 146 до 200°С в течение. 75 мин 2,76 град/

25

146 до 220 С в течение 130 мин 2,1 град/(), при подаче азота 950 л/кг.ч (0,028 м/с) или 0,264 /мин.кг. Окисление проводят при и подаче газа, содержащего 4% кислорода, 500 л/кг ч в течение 20 мин. После охлаждения и фильтрации получают 98 г оксидата, Результа-- ты приведены в табл. 3,

Пример 8. Суспензию, полученную в условиях примера 7, окисляют газом, содержащим 9% кислорода (500 л/кг-ч), в течение 15 мин при 220 С. После охлаждения и фильтрации

30 получают 99 г оксидата. Результаты приведены в табл. 3.

Пример 9. В колонку по примеру 1 загружают 100 г парафина фракции С(}-С,7 и 2 г ортоборной кислоты. При подаче азота со скоростью 900 л/кг.ч (0,028 м/с в сечении) или 0,75 м /мин.кг смесь нагревают до 220 С, проходя интервал от 146 до 220° С за 65 мин 1,3 град/(мКг)1.

Q Полученную суспензию борсодержащих соединений в парафине, содержащих 30,5% бора (,067-H,jO), окисляют газом, содержащим 4% кислорода (500 л/кГ ч), в течение 20 мин при

35

/(MVKr), и получают суспензию мелко-45 -20 С.- После охлаждения и фильтрации

„ получают 98 г оксидата. Результаты

дисперсных соединении бора, содержаприведены в табл. 3.

щих бора (,39 ), которую окисляют при 200 С газом, содержащим 4% кислорода (500 л/кг.ч), в течение 55 мин., После охлаждения и фильтрации через пористую пластинку получают 99 г оксидата. Результаты приведены в табл. 3.

Пример 6. В условиях приме50

приведены в табл. 3.

Пример 10. В колонку по примеру 1 загружают 100 г парафина фракции С ,4-С ,7 и 12 г ортоборной кислоты. При подаче азота со скоростью 1500 л/кг.ч (0,042 м/с в сечении) или 0,208 м /мин.кг смесь нагg

ревают до 220 С, проходя интервал от 146 до 220°С в течение 120 мин

ра 5 готовят суспензию из 100 г пара- Г3,1 град/()3 . Полученную сус- фина фракции С|, -С ,т и 6 г ортоборной пензию борсодержащих соединений в кислоты, нагревают ее .по 180°С, про- парафине, содержащих 28,6% бора

ходя интервал от 146 до 180 С за

10

18206

АЗ мин 2,76 грлл/(). Полученное сог линсниг содержит 28.1 бора

I

(,38 HjO). Окисление проводят 5 при 180 (; 1 азом, содержащим 4% кислорода (500 л/кг-ч), в течение 50 мин, После охлаждения и фильтрации получают 98 г оксидата. Результаты приведе- ны в табл. 3.

Пример 7. В условиях примера 6 готовят суспензию соединений бора в парафине, содержащих 29,2% бора (. О, ), нагревая смесь 100 г парафина и 6 г ортоборной кислоты до 220 С и проходя интервал от

146 до 220 С в течение 130 мин 2,1 град/(), при подаче азота 950 л/кг.ч (0,028 м/с) или 0,264 мин.кг. Окисление проводят при и подаче газа, содержащего 4% кислорода, 500 л/кг ч в течение 20 мин. После охлаждения и фильтрации получают 98 г оксидата, Результа-- ты приведены в табл. 3,

Пример 8. Суспензию, полученную в условиях примера 7, окисляют газом, содержащим 9% кислорода (500 л/кг-ч), в течение 15 мин при 220 С. После охлаждения и фильтрации

получают 99 г оксидата. Результаты приведены в табл. 3.

Пример 9. В колонку по примеру 1 загружают 100 г парафина фракции С(}-С,7 и 2 г ортоборной кислоты. При подаче азота со скоростью 900 л/кг.ч (0,028 м/с в сечении) или 0,75 м /мин.кг смесь нагревают до 220 С, проходя интервал от 146 до 220° С за 65 мин 1,3 град/(мКг)1.

Полученную суспензию борсодержащих соединений в парафине, содержащих 30,5% бора (,067-H,jO), окисляют газом, содержащим 4% кислорода (500 л/кГ ч), в течение 20 мин при

0

приведены в табл. 3.

Пример 10. В колонку по примеру 1 загружают 100 г парафина фракции С ,4-С ,7 и 12 г ортоборной кислоты. При подаче азота со скоростью 1500 л/кг.ч (0,042 м/с в сечении) или 0,208 м /мин.кг смесь нагg

ревают до 220 С, проходя интервал от 146 до 220°С в течение 120 мин

(,), окисляют газом, со7K

лрржетщим i% кислорола (ЗПО л/кг-ч), в течение 80 мин при 220°С. Поело охлаждения и фильтрации получают 98 г оксидата. Результаты приведены в табл. 3.

Пример 11. В реактор по примеру 3 на остаток борсодержащих, соедине1гий от предыдущей операции (1 кг) загружают 28 кг парафина фракции С,-С, (партия, использованная в примере 3) и 1,5 кг ортоборной кислоты. При подаче газа, содержащего 1-2% кислорода, со скоростью 650 л/кг-ч (0,113 м/с в сечении ре- актора) или 0,18 м /мин.кг смесь нагревают до , проходя интервал от 146 до 190°С в течение 150 мин. l,8 град/(м /кг)3. Полученную сус- пензию борсодержащих соединений, содержащих 28.4% бора (,-0,) в парафине окисляют при 196 °С в течение 90 мин газом, содержащим 4-6% кислорода (500 л/кг.ч). После охлаждения и отстаивания декантируют 27,8 кг оксидата. Результаты приведены в табл. 3.

Пример 12. В колонку по примеру 1 загружают 100 г парафина фракции C,j-C,7 (партия, использован мая в примерах 3 и 11) и 3 г ортоборной кислоты. При подаче азота со скоростью 1100 л/кг.ч (0,03. м/с в сечении реактора) или 0,61 м /мин-кг смесь нагревают за 25 мин до ТАб С, после чего ее выдерживают при температуре 146-150 С и той же скорости подачи азота в течение 150 мин.

Полученные мелкодисперсные соеди- нения бора содержат 27,5% бора ( j-0,5HjO) . Далее суспензию за 15 мин нагревают до 200°С и проводят окисление в течение 30 мин при этой теьтературе и подаче газа, содержащего 4% кислорода, со скоростью 500 . После охлаждения и фильт; ()8 .

рлнии получ.чют 98 г окгилатя. оЗУЛЬТ ЛТЫ ПрИИСДОИЫ F1 Т.ЧПл, 3.

Пример 13. В колонку по примеру 1 -.загружают 100 г парафина фракции C.,4-( i7 (партия, использопан ная R примере 1) и 4 г ортоборной кислоты. При подаче азота со скорос- 300 л/кг, ч (0,01 м/с в сечении реактора) или 0,125 м /мин-кг смесь подогревают от 100 до 165°С в течение 34 мин l5,2 град/(м /кг) . При 160-165 С борная кислота сворачивается в творожистые липкие комочки, осевЛИе на пористую пластинку. Полученное соединение содержит 24,6% бора (BjO,1,). При 165°С азот заменяют на смесь его с воздухом, содержащую 4% кислорода, и осуществляют окисление при 165-170 0 в течение 40 мин при подаче газа 300 л/кгПосле охлаждения и фильтрации получают 97 г оксидата. Результаты приведены в табл. 3.

Пример 14. В опытную окислительную барботажную колонку, изготовленную из стали 1Х17Н9Т, диаметро 25 см загружают 25 кг парафина фракции С,, -С,7 (партия, использованная в примерах 3 и 11), и 1 кг ортоборной кислоты. Смесь нагревают при продувании циркуляционного газа, содержащего 5-8% кислорода, в количестве 500 л/кг.ч (0,087 м/с в сечении реактора) или 0,208 м /мин кг от 130 до 165 С за 35 мин 4,8 град/( /кг)3 . Соединения бора оплавлены и содержат 21,5% бора (ВгО,- 1,7 ). Смесь окисляют при 165-170 С в течение 115 мин. После охлаждения и декантации получают 23,2 г оксидата, характеристика -промытой пробы которого приведена в табл. 3.

I.

Использование изобретения позволяет повысить селективность процесса до 75,2-93,8%.

0,82,12,830,1

13,829,344,967,7

6,518,421,670,5

Таблица 1

84,0 43,5 60,2

Таблица 2

Предлагаемый способ

Т а О л ч n

| Локтев С.М | |||

| Высшие жирные спирты | |||

| М.: Химия, 1970, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| 0 |

|

SU160504A1 | |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-10-15—Публикация

1982-03-29—Подача