(54) ПРЕСС ДЛЯ ГИДГОЭКСТРУЗИИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлической формовки полых деталей с отводами | 1988 |

|

SU1602595A1 |

| Штамп для прямого выдавливания изделий | 1990 |

|

SU1750836A1 |

| УСТРОЙСТВО для ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1972 |

|

SU343420A1 |

| Устройство для охлаждения и смазки инструментального блока | 1984 |

|

SU1180132A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Способ получения полых изделий и устройство для его осуществления | 1988 |

|

SU1701416A1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| Штамп для прямого выдавливания | 1978 |

|

SU871980A1 |

| Штамп для выдавливания полых деталей | 1987 |

|

SU1503963A1 |

| Устройство для глубокой вытяжки | 1980 |

|

SU937080A1 |

Изобретение относится к гидроэкстру зин трубных изделий из полых заготовок.

Известные прессы аналогичного назначения содержат размещенный в заполненной рабочей жидкостью полости контейнера пуансон и матрицу с уплотняющилш кольцами, иглу, смонтированную с возможностью ограниченного осевого перемещения в егаканообразном держателе, опирающемся на торец матрицы, и центральное отверстие для иглы держатель полой заготовки, разделяющий полость контейнера по длине на две части, сообщающиеся между собой через вьшолненные в держателе заготовки каналы с у станов леннылш в них обратными клапанами.

Недостатком таких прессов является увеличенное силовое воздействие на уплотняющие кольца пуансона и матрицы при подъеме давления рабочей жидкости в полости 1 онтейнера, заключенной между держателем заготовки и пуансоном, для внедрения иглы в конец заготовки, расположенной в матрице, с целью создания между ними уплотненного соеданения. Это сокращает срок службы уплотнений. Сокращается срок службы и матрицы, так как при внедрении иглы в конец заготовки отсутствует боковая поддержка ее рабочей жидкостью.

Данное изобретение устраняет зти недостатки за счет того, что дер)сатель заготовки пресса снабжен расположенным на его контактирующем с заготовкой торцч уплотняюцщми кольцевым выступом, разделяющим совместно с кольцевой заготовкой прилегающую к матрице часть полости контейнера на два коаксиально расположенных относительно друг друга объема, причем обратные клапанЬ, размещенные в сообщающихся с центральным объемом каналах, настроены на больщее давление, чем клапаны, установленные в сообщающихся с кольцевым объемом каналах.

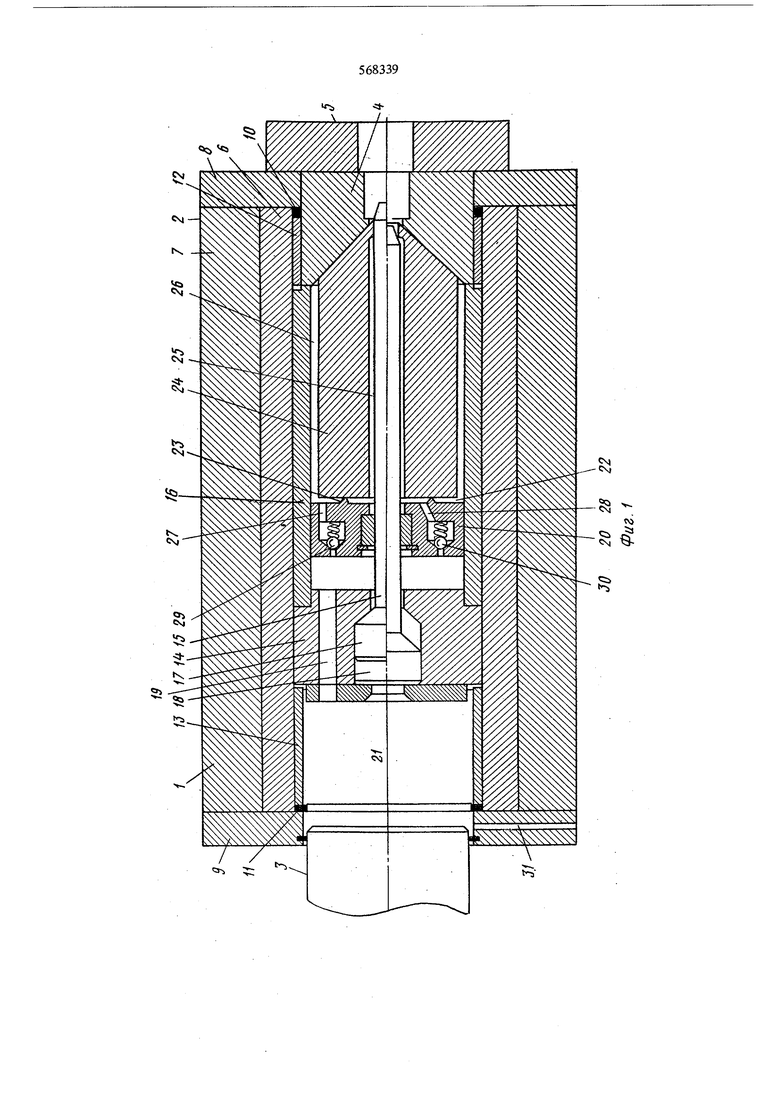

На фиг. 1 показан контейнер пресса; на фиг. 2 - часть контейнера с держателем заготовки (масштаб увеличен).

Контейнер I состоит из корпуса 2, в Вчоторый вводятся пуансон 3 и матрица 4, опирающаяся на плиту 5.

Корпус 2 имеет внутреннюю втулку 6 и скрепляющую ее обойму 7, ограниченные фланцами 8 и 9, Последние служат упорами для уплотнений Ш и 11, между которыми размещены втулки 12 и 13 и стаканообразный держатель 14 иглы 15. Втулка 16 держателя упирается в торец матрицы 4. Головка 17 иглы 15 установлена

в полости 18 держателя 14. В держателе 14 Вьшолнен канал 19.

Держатель 20 заготовки разделяет полость контейнера по длине на две части 21 и 22. В свою очЬредь, часть 22 полости разделена вьшюлнещым на тордё держателя 20 загбтгоки колн№вым JseSiy п:ом23 и кольцевой заготовкой 24 на два коаксиально расположенных относительно друг друга об-Ьема; центральный 25 и кольцевой 26. В держателе 20 заготовки вьшолнены соединительные канады 27 и 28, в которых установлены подпружиненные обратные клапаны 29 и 30, причем клапан29 отрегулирован на меньшее давление, чем клапан 30.

Работа пресса происходит следующим образом. После того, как заготовка 24 и матрица 4 пометены на ось пресса и расположены непосредственно перед контейнером 1, последний проталкивается вправо и слегка наезжает на заготовку. Одновременно рабочая среда подается по каналу 31, выполненному в плите 9, в часть 21 полости контейнера.

Клапаны 29 и 30 обеспечивают получение перепада давлений по обе стороны держателя 20 заготовки, благодаря чему развивается сила, которая перемещает держатель 20 в направлении заготовки 24 и прижимает последнюю к матрице 4. Заготовка и матрица удерживаются в этом положении за счет силы, действующей со стороны держателя заготовки 20. После зтого 1 онтейнер 1 может быть надвинут на заготовку и приведен в положение , показанное на фигурах. Диаметр ртверстКМ 32 в ближайшей к матрице 4 части заготовки 24 меньше диаметра иглы. За счет удара зтой части заготовки по игле 15 та перемещается влево, как показано в нижней половине фигур. При возрастании давления в части 21 игла 15 вдавливается в переднюю часть заготовки 24 и занимает положение, показанное в верхней части фигур. Давление, которое требуется для введения иглы, значительно больше давления, которое требуется для удержания заготовки и иглы вместе. Через клапан 29 объем 26 заполняется рабочей жидкостью до того момента, когда давление в части 21 возрастает до уровня, который требуется

для Введения иглы 15 в зa oтoвкy. Это означает, что продольная сила, действующая на заготовку, ограничена, а также то, что на матрицу 4 воздействует радиальное поддерживающее усилие. Таким образом устраняется вредное растягивающее усилие в матрице, когда давление возрастает до уровня, который требуется для введения иглы в заготовку, и обеспечивается герметизация между иглой и заготовкой. Затем давление продолжает возрастать, и клапан 30 открьтается, благодаря чему объем 25 также заполняется рабочей средой. Начинается процесс гидроэкструзии.

Формула изобретения

Нресс для гидроэкструзии jpy6,. содержащий размещенные в заполненной рабочей жидкостью полости контейнера пуансон и матрицу с уплотняющими кольцами, иглу, смонтированную с возможностью ограниченного осевого перемещения в стаканообразном держателе, опирающемся на т.орец матрицы, и имеющий центральное отверстие для игль держатель полой заготовки, разделяющий по лость контейнера по длине на две части, сообщающиеся между собой через вьшолненные в держателе заготовки каналы с установленными в них обратными клапанами, отличающийся тем, что, с целью, обеспечения радиальной гидроподдержки ма1рищ 1 при вцрессовьшании иглы в конец заготовки и ограничения, возДействую1Цего при этом на уплотнительные кольца осевого усилия, он снабжен расположенным на контактирующем с заготовкой торце держателя заготовки уплотняющим кольцевым выступом, разделяющим совместно с кольцевой заготовкой прилегающую к матрице часть полости контейнера на два коаксиально расположенны относительно друг друга объема, причем обратные кпаны, размещеннью в сообщающихся с центральным объемом каналах, настроены на больщее давление, чем клапаны, установленные в сообщающихся с кольцевым объемом каналах.

Авторы

Даты

1977-08-05—Публикация

1974-10-11—Подача