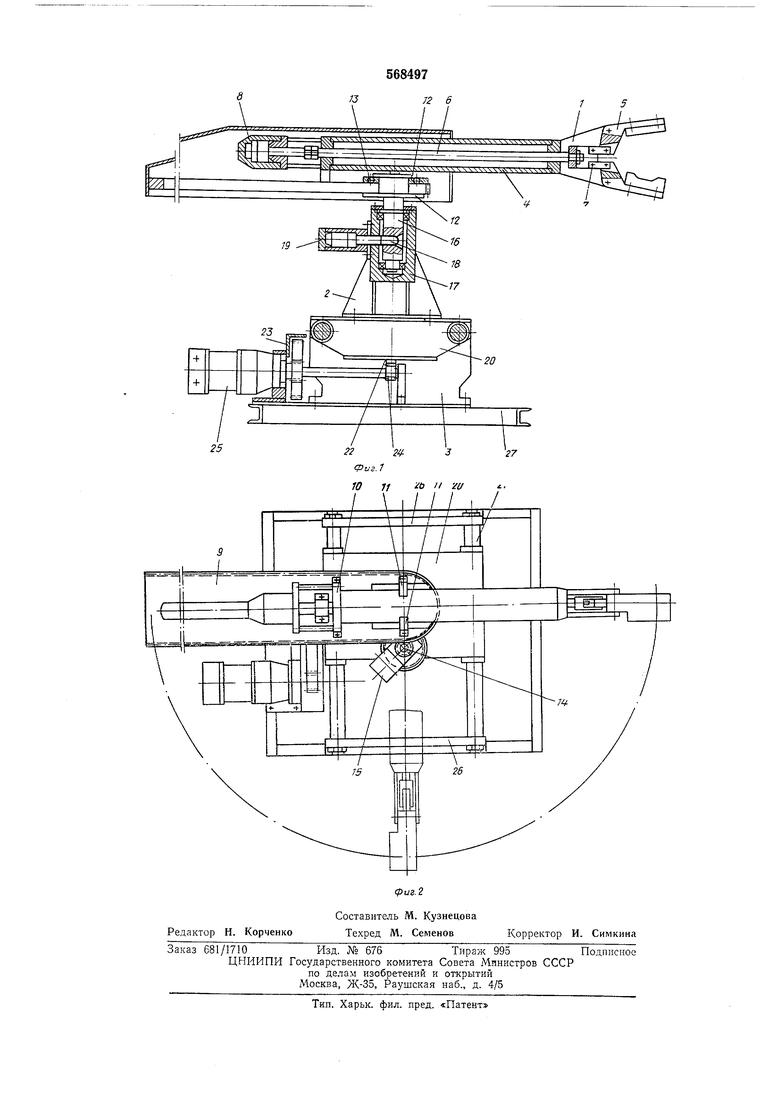

ки Я находящейся в постоянном зацеплении с шестерней 14, связанной С приводом 15 ее поворота. Планки 12 с расположенной между ним,и и-образной рей-кой 9 закреплены на оси

16,уста-новленной В опоре 17. Ось 16 имеет фиксатор 18, являющийся одновременно штоком пневмоцилилдра 19. Привод 15, передающий вращение шестерне ,14, и пиевмоцилиндр 19 крепятся на наружной поверхности опоры

17,которая, в свою очередь, закреплена на каретке 20 механизма 3 продольного перемещения рычага 4.

Механизм 3 включает каретку 20, установленную ,на направляющих 21, с закреплен«ой на ней зубчатой рейкой 22, связанной через зубчатую передачу 23 и вал-шестерню 24 с пидродвигателем 25. Опоры 26 направляющих 21 и гидродвигатель 25 размещены на основании 27.

Устройство для транспортировки отливок работает следующим образом.

После кристаллизации отливки и раскрыТ1ИЯ формы привод 15 поворота приводит во вращение шестерню 14. U-образная рейка 9 с закрепленным на ней механизмом / захвата отливки при вращении шестерни 14, находящейся в зацеплении с рейкой, вводится по роликам 13 в открытую форму машины. В заданный момент вращение шестерни 14 прекращается, и-образная рейка 9 с механизмом ./ захвата отливки останавливается, и захватом 5 отл-ивка зажимается за пресс-остаток. После этого срабатывает гидровыталкиватель машины, выталкивающий отливку из подвижной полуфо,рмы. Синхронно с процессом выталкивания по направляющим 21 перемещается приводимая в движение гидродвигателем 25 каретка 20 с закрепленным на ней механизмом 2 поворота рычага.

Таким образом, синхронизацией достигается удаление отливки из формы и предотвращается возможное отделение отливки от пресс-остатка.

После выталкивания и выведения отливки из подвижной полуформы подается команда на обрат1ное вращение гидродвигателя привода 15. Шестерня 14, обкатываясь по прямолинейной части U-образной рейки 9, выводит механизм захвата с отливкой из зоны машины.

В зоне перехода обкатки с прямолинейного участка рейки 9 на радиальный включается пневмоцилиндр 19, выводящий фиксатор 18 .из гнезда оси ,16. При дальнейшей обкатке шестерни 14 по радиальной части рейки .9 она поворачивается вместе с осью 16 на ISO, перенося отливку к зоне обрезного пресса.

В процессе дальнейшей обкатки шестерни 14 относительно рейки .9 при выходе на противоположный прямолинейный участок рейки фиксатор 18 с помошью пиевмоцилиндра 19 вводится в гнездо оси 16, обеспечивая тем самым строгую ориентадию отливки в плоскости, перпендикулярной к оси обрезного пресса и машнны.

Дальнейшее вращение шестерни 14 обеспечивает Введение отливки в зону обрезного пресса. После введения механизма / с отливкой в зону обрезки подается команда на включение гидродвигателя 25, и каретка 20 механизма 3 продольного перемещения рычага при помощи рейки 22, вала-шестерни 24 и зубчатой передачи 23 вводит отливку в обрезной пресс и подает команду на включение его в работу. После поджима нуансоно.м обрезного пресса от него подается команда на разжим захвата 5; включается пневмоцилиндр 8, и захват 5 через штангу 6 освобождает отливку, находящуюся в штампе.

Освобождение отливки подает команду на реверсивное вращение гидродвигателя привода 15 и шестерни 14. При этом механизм 1 захвата с U-образной рейкой 9 вьгводится из зоны пресса, поворачивается на 180° и останавливается в исходном положении. Фиксатор 18 с помощью пневмоцилиндра 19 на время обкатки шестерни 14 по радиальной части рейкн 9 снова выводится из гнезда оси 16, а затем вводится в гнездо с целью осуществления фиксации, механиз.ма поворота рычага в исходном положении.

После окончания кристаллизации отливки, находящейся в (форме машины, подается команда на раскрытие формы и цикл повторяется. Во время поворота имеется возможность остановки шестерни 14, а следовательно, и всего устройства в любом положении (например после поворота механизма зажима на 90° для охлаждения отлнвки).

Предлагаемое устройство обеспечивает значительное снижение трудоемкости при изготовлении, упрощение обслуживания н повышение надежности. При наличии обрезного пресса и устройства для охлаждения отливок описываемое устройство позволяет полностью автоматизировать цикл получения отливки.

Формула изобретения

Устройство для транспортировки отливок на машине литья под давлением, содержащее рычаг с механизмом захвата отливок, механизм поворота рычага и механизм продольного его перемещения, включаюЩ|ИЙ каретку, установленную на направляющих, отличающееся тем, что, с целью упрощения конструкции и повышения надежности, механизм поворота рычага выполнен в виде U-образной рейки, закрепленной на оси, установленной в опоре, и взаимодействующей с шестерней, связанной с приводом ее поворота, при этом рычаг закреплен на указанной рейке, а опора оси закреплена на каретке механизма продольного перемещения рычага.

Источник информации, принятый во внимание при экспертизе:

1. Патент США JVb 3488692, кл. 214-1, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| Устройство для удаления отливок из кокиля | 1978 |

|

SU722670A1 |

| Устройство для извлечения отливок изпРЕСС-фОРМ лиТья пОд дАВлЕНиЕМ | 1979 |

|

SU831310A1 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ, УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ И МАНИПУЛЯТОР ДЛЯ ПЕРЕМЕЩЕНИЯ ОТЛИВОК | 2001 |

|

RU2205090C2 |

| Манипулятор для зачистки и обрубки отливок | 1989 |

|

SU1676749A1 |

| Устройство для подачи листовых заготовок в пресс | 1974 |

|

SU489562A2 |

| Установка для литья под низким давлением | 1990 |

|

SU1792798A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2031757C1 |

| Автоматическое устройство для клеймения изделий ступенчатой формы | 1988 |

|

SU1620174A1 |

Авторы

Даты

1977-08-15—Публикация

1975-12-29—Подача