В свйзи с развитием машиностроения актуальнейшее значение имеет вопрос точного изготовления зацеплений зубчатых колес. Как известно, для обеспечения точного зацепления зубчатых колес, зубья последних, после предварительной нарезки и термообработки, должны подвергаться шлифовке или, где это позволяет твердость материала, не превышающая по Роквеллу 50 делений по шкале С, так называемому шевингпроцессу. Сущность процесса сводится к тому, что при обкатывании шестерни с шевером, последнему кроме обкатывания сообщается относительное возвратное перемещение вдоль оси соприкасающихся зубьев, вследствие чего происходит шабровка профиля зуба или „бритье, т. е. снятие мельчайшей стружки, благодаря чему исправляются неточности как шага,так и эвольвентного профиля зубьев шестерни, и получается гладкая поверхность зуба, не уступающая шлифованной.

Шевинг-процесс в настоящее время, благодаря высокой производительности, широко практикуется в автомобильной и тракторной промышленности.

При повышении твердости шестерен шеверы работают недостаточно производительно и сравнительно скоро притупляются, так как кромки элементов зубьев шевера, согласно своей конструкции, заднего угла не имеют. Поэтому, процесс шевингования сопровождается значительным усилием нажатия шевера на шестерню и даже при незначительном затуплении кромок элементов зуба производительность шевера резко понижается, вследствие чего шевер необходимо заточить. Заточка шевера производится по эвольвентной поверхности зубьев аналогично шлифовке зубьев обыкновенной шестерни.

При трех-четырех переточках шевера толщина зуба и эвольвентный профиль значительно нарушаются, и шевер фактически выходит из строя.

Исходя из вышеизложенного, предлагается способ изготовления новых и исправления износившихся шеверов, а также протяжки, разверток и т. п. режущего инструмента, заключающийся в нагартовке зубьев инструмента. Этим достигается поднятие материала режущих кромок

эвольвентного профиля зубьев инструмента, и поднимается их стойкость. Приподнятые таким образом кромки подвергаются вторичной нагартовке, противоположной первой; нагартованный профиль подвергается доводке.

Применение предлагаемого способа заправки увеличивает как производительность шевера, так и срок службы его, а в результате увеличивается количество шестерен, обрабатываемое одним шевером.

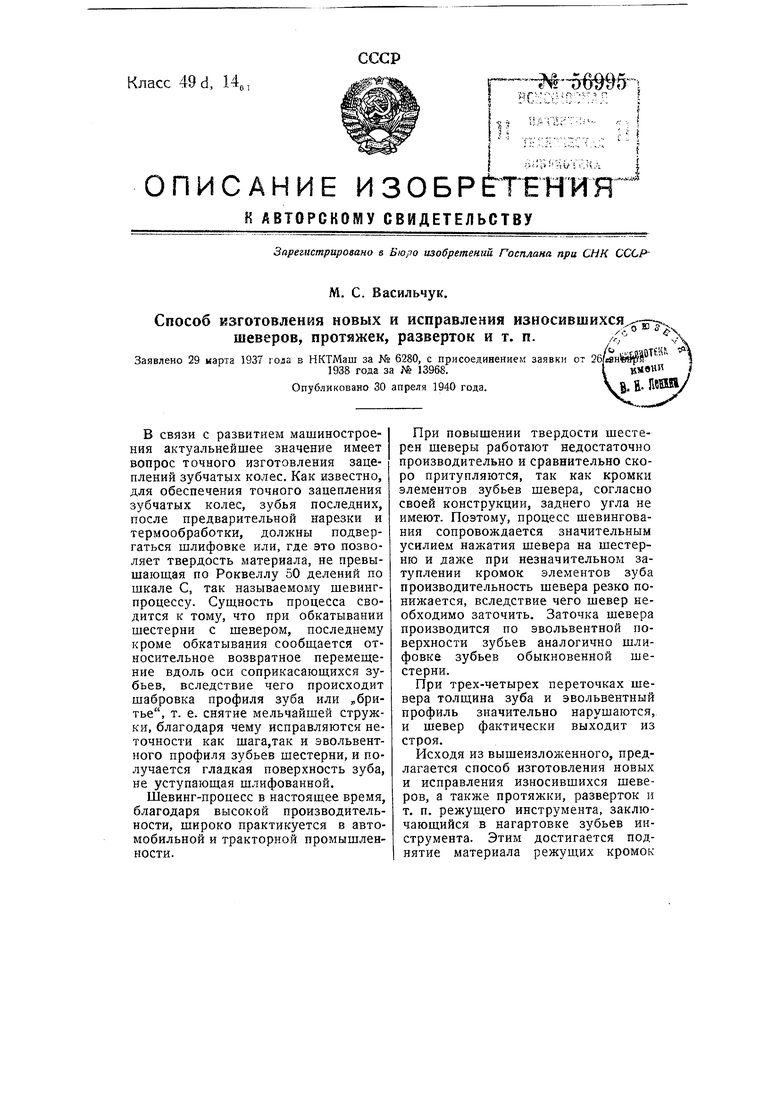

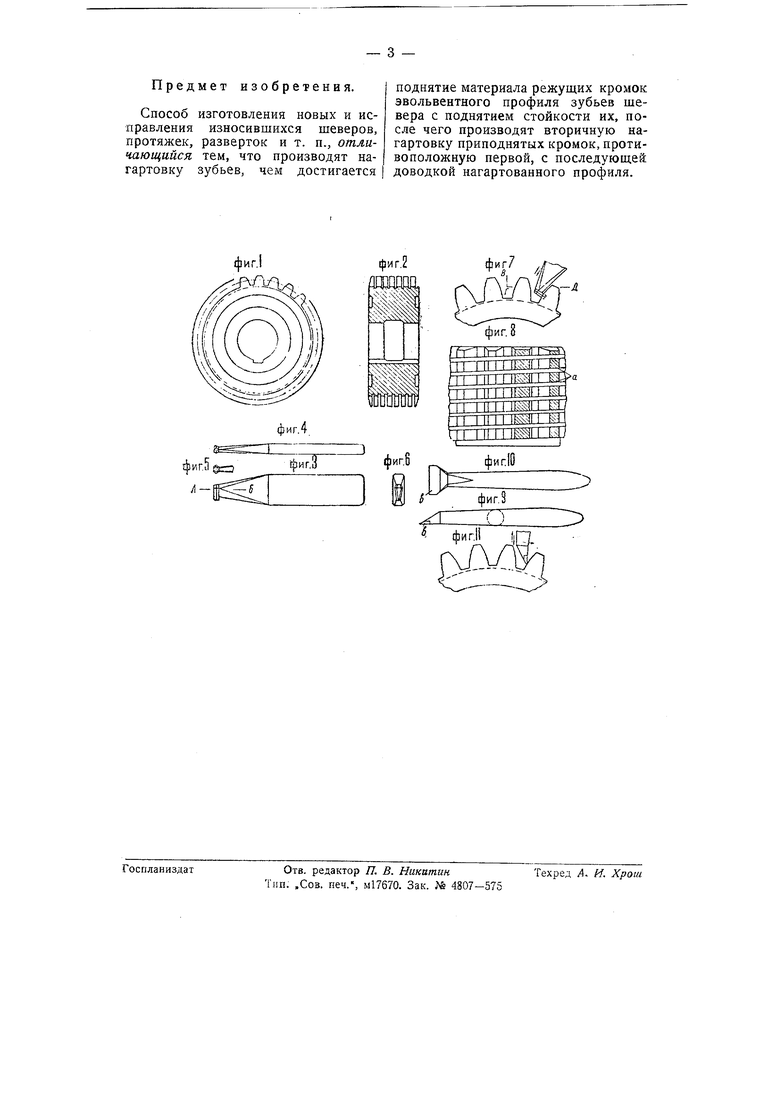

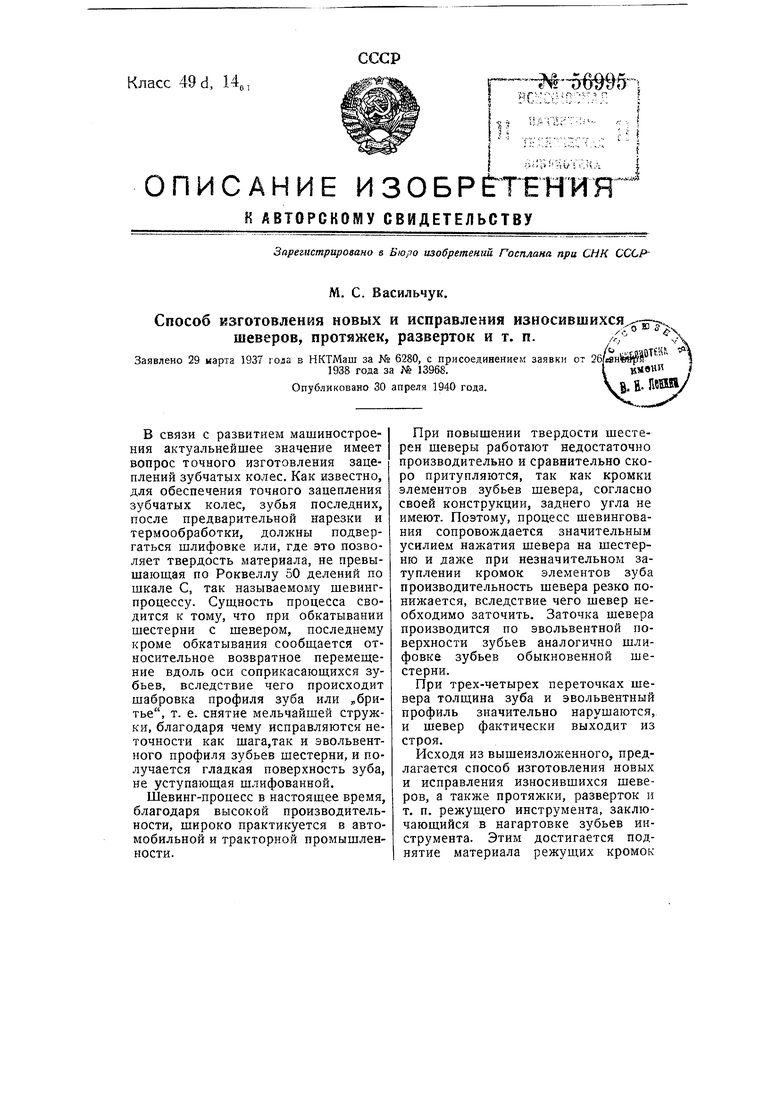

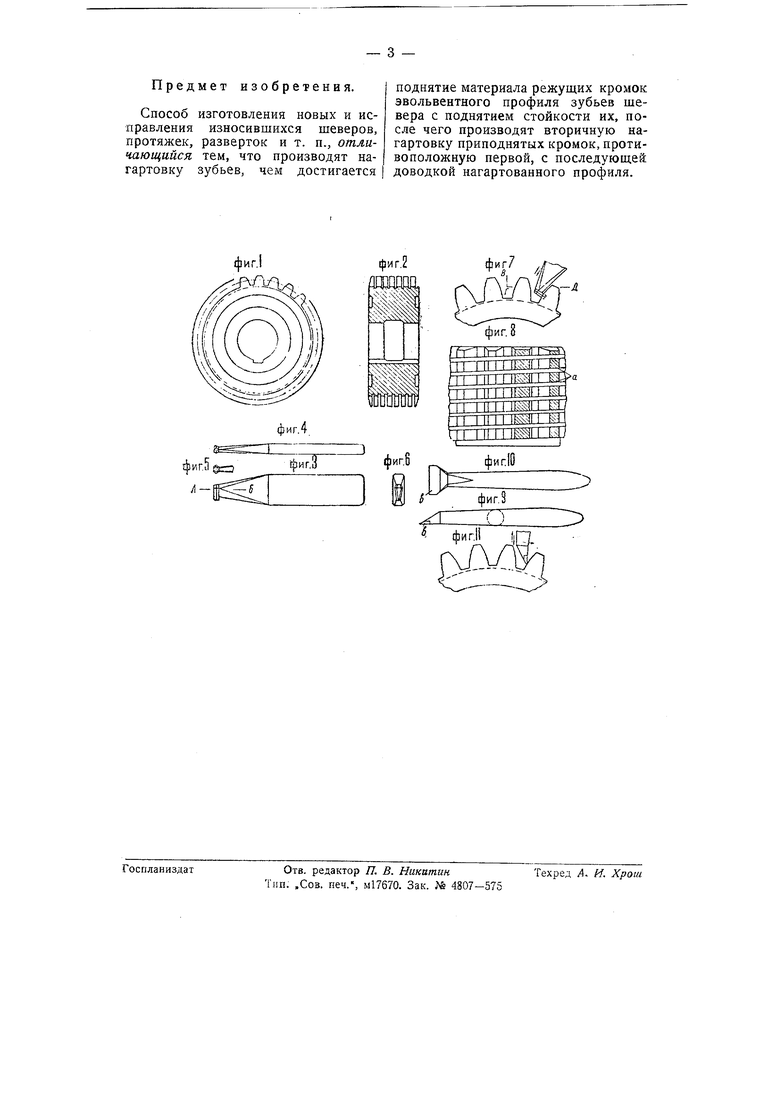

На чертеже фиг. 1 изображает вид шевера сбоку; фиг. 2 - разрез его; фиг. 3 - вид нагартовника сбоку; фиг. 4 - вид его сверху; фиг. 5 - разрез его по АБ фиг. 3; фиг. б - вид его спереди; фиг. 7 - вид шевера с пагартовником в рабочем положении; фиг. 8 - разрез по ВГД фиг. 7; фиг. 9 и 10 - вид нагартовника для обратной нагартовкк; фиг. 11 - вид шевера с нагартовником для обратной нагартовки.

Шевер, закаленный и окончательно прошлифованный по всем элементам (фнг. 1 и 2), подвергается нагартовке специальным нагартовочным инструментом.

Нагартованный инструмент представляет собой державку (фиг. 3-6) с припаянным к ней победитовым наконечником, заправленным соответствуюш;им образом.

Инструмент вставляется в прорез на зубе шевера, как это указано на фиг. 7, 8, и одновременно с нажатием продвигается вдоль прореза на зубе, вследствие чего получают нагартовку кромок а (фиг. 8) с некоторым поднятием материала на кромках а по эвольвентной поверхности зуба, благодаря чему получается подобие небольшого заднего угла на эвольвентной поверхности.

Таким образом нужно пройти по всем канавкам каждого зуба шевера. При нагартоБке усилие нажатия инструмента, при перемеш.ении его вдоль канавки, не должно превышать 3-5 кг. При указанном нажиме нагартовочным инструментом величина поднятия меттала будет от 0,008 мм до 0,012 мм; при этом нужно обрашать внимание, чтобы выдавливание металла было сравнительно равномерным.

Нагартовку можно производить как ручным способом, так и машинным, применяя для этой цели затыловочный станок; при этом нагартовочная победитовая пластинка должна быть припаяна к пружинной державке. Указанный на чертеже шевер является типовым; шеверы других конструкций, а также и спиральные нагартовываются аналогичным образом.

Нагартовка шевера является неизбежной, когда шевингуемая шестерня перед шевингованием подверглась термообработке; в этом случае шевер, не нагартованный вовсе, нешевингует даже при значительном нажатии.

После первой нагартовки производят обратную нагартовку, которая заключается в том, что излишне поднятый на кромках металл вдавливается обратно в исходное положение. Производится это при помощи нагартовника в виде державки (фиг. 9 и 10) с припаянной на конце пластинкой b твердого сплава.

Нагартовник вставляют в канавку между зубьями шевера (фиг. 11) и нажатием на эвольвентную поверхность зубьев одновременно с перемеш,ением нагартовника от ножки зуба к головке или наоборот стараются вернуть в исходное положение выжатый на кромках зубьев металл. Полностью вернуть выжатый на кромках металл, вследствие упругости последнего, не удается и в результате остаются выступаюш,ие на незначительную величину кромки, которые не будут превышать 0,002- 0,004 мм, что вполне достаточно для интенсивной работы шевера.

Шеверы с прорезанным зубом, т. е. изготовленные по типу, указанному на чертеже, должны между нагартовками подвергаться перешлифовке не только по профилю эвольвенты зуба, но и по прорезанной винтовой канавке, причем перешлифовка должна чередоваться, т. е. сначала по винтовой канавке, а в следуюш,ую перешлпфовку - по эвольвенте.

Предмет изобретения.

Способ изготовления новых и исправления износившихся шеверов, протяжек, разверток и т. п., отличающийся тем, что производят нагартовку зубьев, чем достигается

поднятие материала режущих кромок эвольвентного профиля зубьев шевера с поднятием стойкости их, после чего производят вторичную нагартовку приподнятых кромок, противоположную первой, с последующей доводкой нагартованного профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый шевер | 1981 |

|

SU963745A1 |

| Способ шлифования зубчатых колес на зуборезном стайке | 1937 |

|

SU64190A1 |

| Способ заточки сборных червячных фрез | 1946 |

|

SU70101A1 |

| СПОСОБ ШЕВИНГОВАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1998 |

|

RU2130367C1 |

| Способ образования стружечных канавок на конических зубчатых шеверах | 1973 |

|

SU513797A1 |

| ДИСКОВЫЙ ШЕВЕР | 2001 |

|

RU2230635C2 |

| Дисковый шевер | 1982 |

|

SU1033276A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС ШЕВИНГОВАНИЕМ-ПРИКАТЫВАНИЕМ | 2011 |

|

RU2483845C1 |

| СПОСОБ ШЕВИНГОВАНИЯ-ПРИКАТЫВАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2001 |

|

RU2224624C2 |

| Способ моделирования процесса шевингования зубчатых колес дисковым шевером | 1983 |

|

SU1199495A1 |

г-й

фигЮ

фиг.8

:::

Авторы

Даты

1940-01-01—Публикация

1937-03-29—Подача