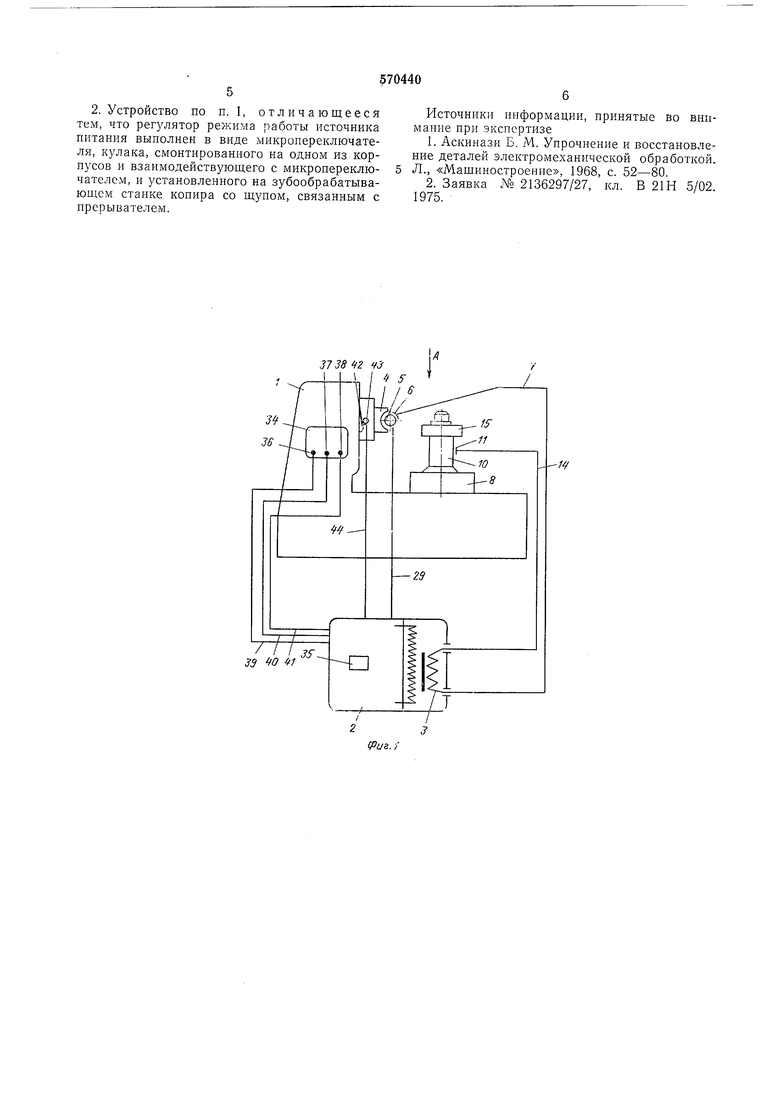

ка 1. Щетка И соединена токопроводником 14 большого сечения со сварочным трансформатором 3.

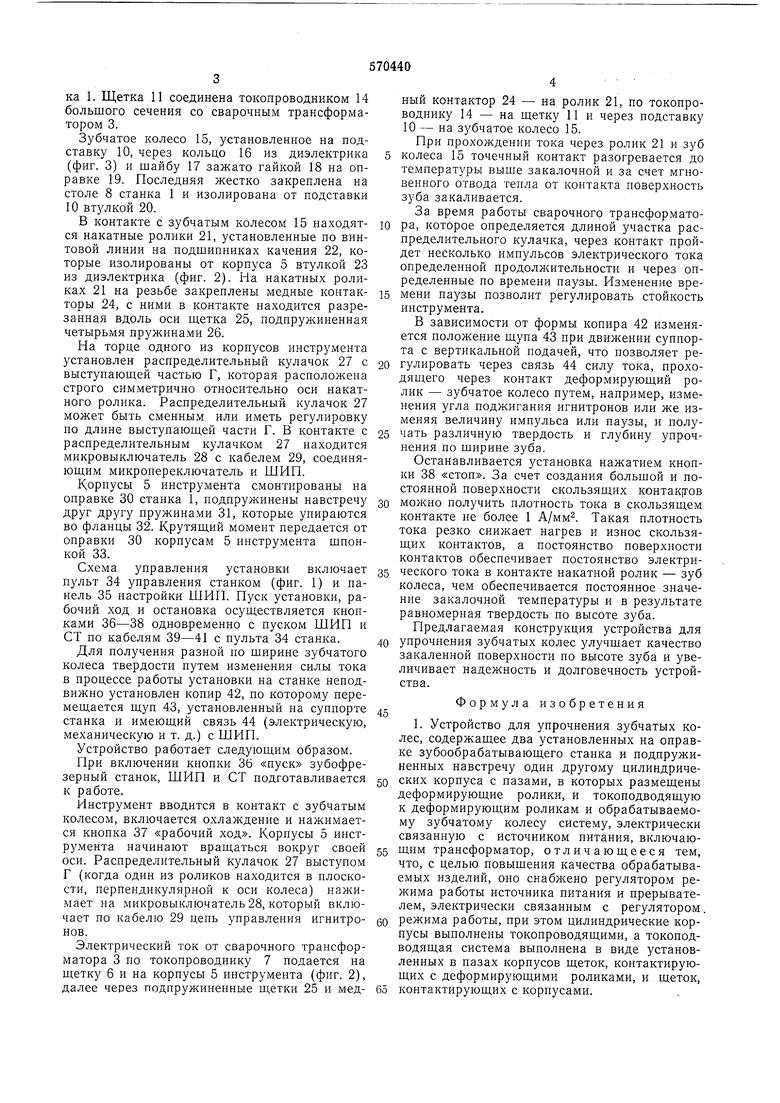

Зубчатое колесо 15, установленное на подставку 10, через кольцо 16 из диэлектрика (фиг. 3) и шайбу 17 зажато гайкой 18 на оправке 19. Последняя жестко закреплена на столе 8 станка 1 и изолирована от подставки 10 втулкой 20.

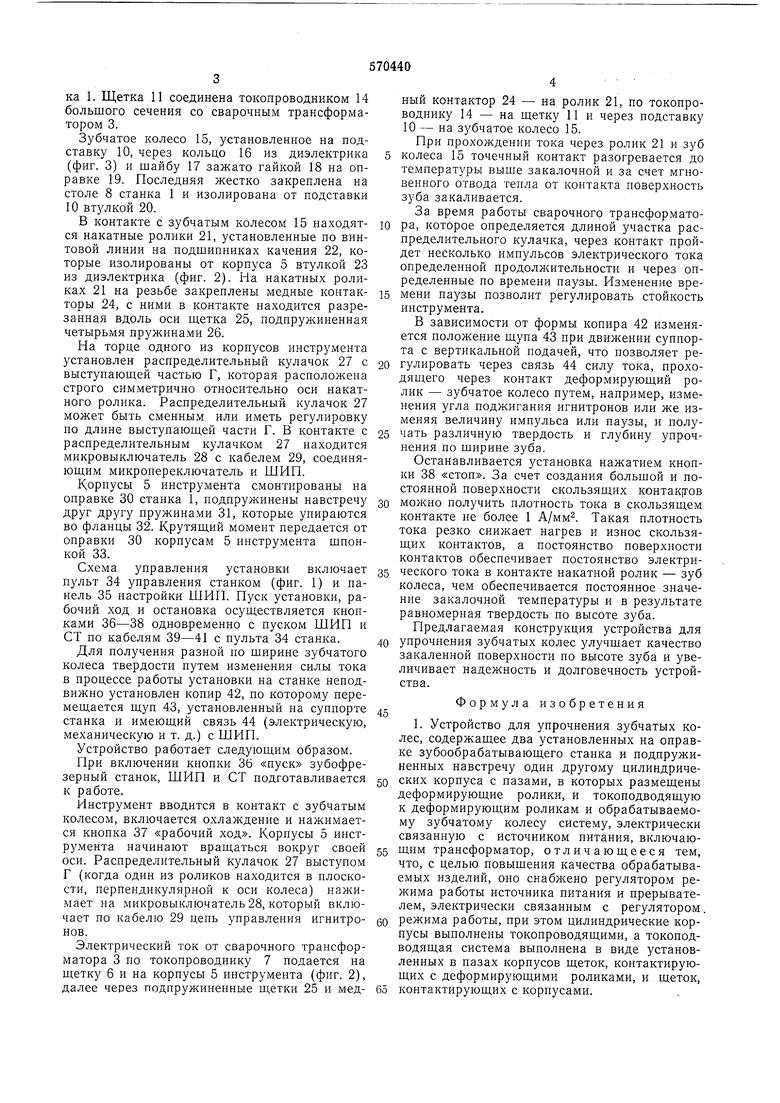

В контакте с зубчатым колесом 15 находятся накатные ролики 21, установленные ио винтовой линии на подшипниках качения 22, которые изолированы от корпуса 5 втулкой 23 из диэлектрика (фиг. 2). На накатных роликах 21 на резьбе закреплены медные контакторы 24, с ними в контакте находится разрезанная вдоль оси шетка 25, подпружиненная четырьмя пружинами 26.

На торце одного из корпусов инструмента установлен распределительный кулачок 27 с выступаюш,ей частью Г, которая расположена строго симметрично относительно оси накатного ролика. Распределительный кулачок 27 может быть сменным или иметь регулировку по длине выступаюшей части Г. В контакте с распределительным кулачком 27 находится микровыключатель 28 с кабелем 29, соединяющим микропереключатель и ШИП.

Корпусы 5 инструмента смонтированы на оправке 30 станка 1, подпружинены навстречу друг другу пружинами 31, которые упираются во фланцы 32. Крутяший момент передается от оправки 30 корпусам 5 инструмента шпонкой 33.

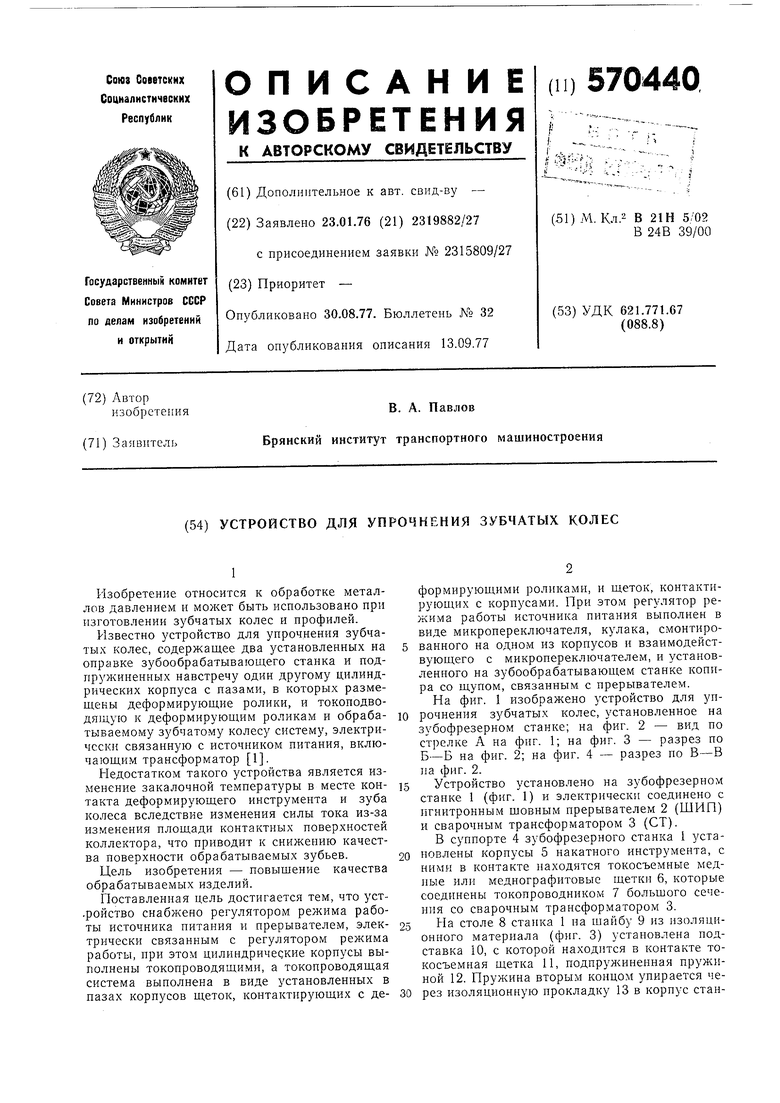

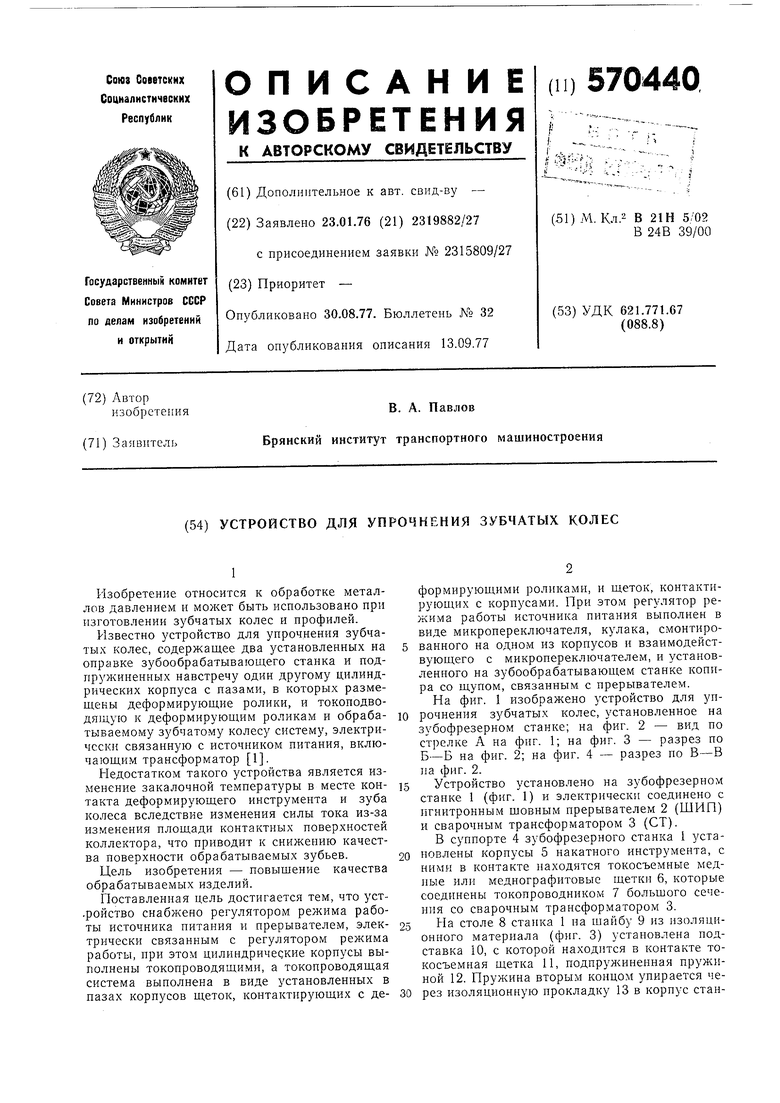

Схема управления установки включает пульт 34 управления станком (фиг. 1) и ианель 35 настройки ШИП. Пуск установки, рабочий ход и остановка осуществляется кнопками 36-38 одновременно с пуском ШИП и СТ по кабелям 39-41 с пульта 34 станка.

Для получения разной по ширине зубчатого колеса твердости путем изменения силы тока в процессе работы установки на станке неподвижно установлен копир 42, по которому перемещается щуп 43, установленный на суппорте станка и имеющий связь 44 (электрическую, механическую и т. д.) с ШИП.

Устройство работает следующим образом.

При включении кнопки 36 «пуск зубофрезерный станок, ШИП и СТ подготавливается к работе.

Инструмент вводится в контакт с зубчатым колесом, включается охлаждение и нажимается кнопка 37 «рабочий ход. Корпусы 5 инструмента начинают вращаться вокруг своей оси. Распределительный кулачок 27 выступом Г (когда один из роликов находится в плоскости, перпендикулярной к оси колеса) нажимает иа микровыключатель 28, который включает по кабелю 29 цепь управления игнитронов.

Электрический ток от сварочного трансформатора 3 по токопроводнику 7 подается на щетку 6 и на корпусы 5 инструмента (фиг. 2), далее через подпружиненные щетки 25 и медный контактор 24 - на ролик 21, по токопроводнику 14 - на щетку 11 и через подставку 10 - на зубчатое колесо 15.

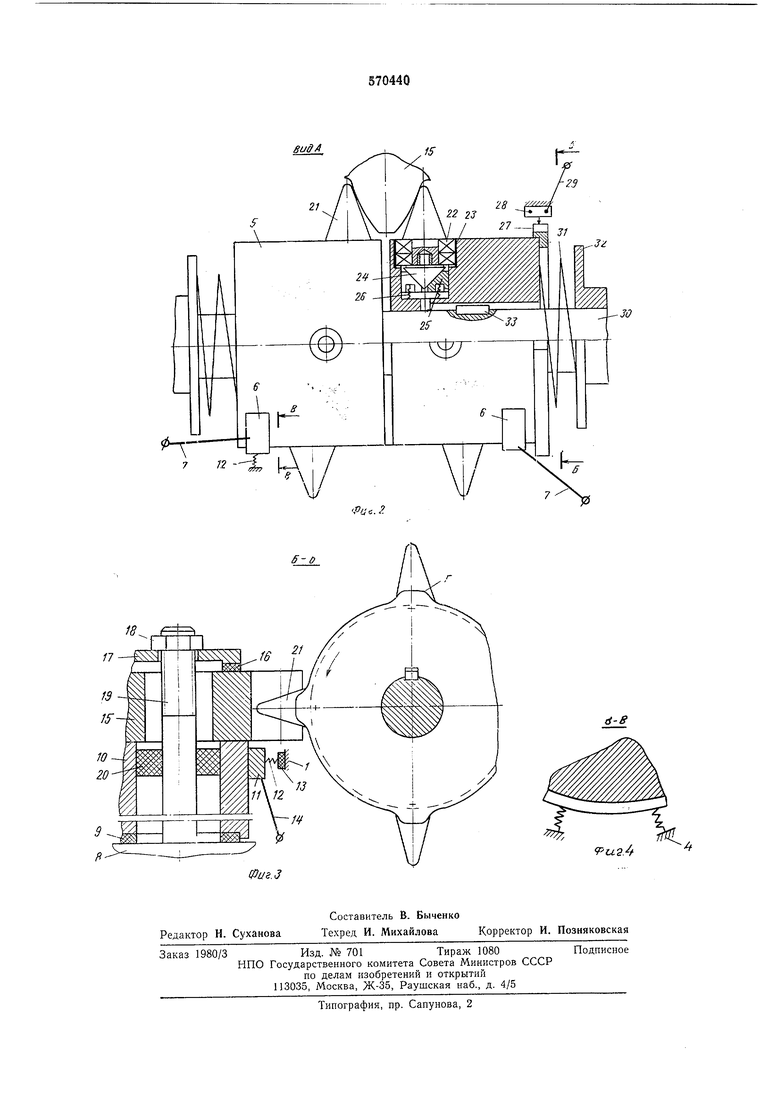

При прохождении тока через ролик 21 и зуб колеса 15 точечный контакт разогревается до температуры выше закалочной и за счет мгновенного отвода тепла от контакта поверхность зуба закаливается. За время работы сварочного трансформатора, которое определяется длиной участка распределительного кулачка, через контакт пройдет несколько импульсов электрического тока определенной продолжительности и через определенные по времени паузы. Изменение времени паузы позволит регулировать стойкость инструмента.

В зависимости от формы копира 42 изменяется положение щупа 43 при движении суппорта с вертикальной подачей, что позволяет регулировать через связь 44 силу тока, проходящего через контакт деформирующий ролик - зубчатое колесо путем, например, изменения угла поджигания игнитронов или же изменяя величину импульса или паузы, и получать различную твердость и глубину упрочнения по ширине зуба.

Останавливается установка нажатием кнопки 38 «стоп. За счет создания большой и постоянной поверхности скользящих контаК)ТОв

можно получить плотность тока в скользящем контакте не более 1 А/мм. Такая плотность тока резко снижает нагрев и износ скользящих контактов, а постоянство поверхности контактов обеспечивает постоянство электрнческого тока в контакте накатной ролик - зуб колеса, чем обеспечивается постоянное значение закалочной температуры и в результате равномерная твердость по высоте зуба. Предлагаемая конструкция устройства для

упрочнения зубчатых колес улучшает качество закаленной поверхности по высоте зуба и увеличивает надежность и долговечность устройства.

Формула изобретения

1. Устройство для упрочнения зубчатых колес, содержащее два установленных на оправке зубообрабатываюшего станка и иодпружиненных навстречу один другому цилиндрических корпуса с пазами, в которых размещены деформирующие ролики, и токоподводящую к деформирующим роликам и обрабатываемому зубчатому колесу систему, электрически связанную с источником питания, включающим трансформатор, отличающееся тем, что, с целью повышения качества обрабатываемых изделий, оно снабжено регулятором режима работы источника питания и прерывателем, электрически связанным с регулятором.

режима работы, при этом цилиндрические корпусы выполнены токопроводящими, а токоподводящая система выиолнена в виде установленных в пазах корпусов щеток, контактирующих с деформирующими роликами, и щеток,

контактирующих с кориусами.

5

2. Устройство по п. 1, отличающееся п. 1, тем, что регулятор режима работы источника питания выполнен в виде микропереключателя, кулака, смонтированного на одном из корпусов и взаимодействующего с микропереключателем, и установленного на зубообрабатывающем станке копира со щупом, связанным с прерывателем.

6

Источники информации, принятые во внимание при экспертизе

1.Аскинази Б. М. Упрочнение и восстановление деталей электромеханической обработкой. Л., «Машиностроение, 1968, с. 52-80.

2.Заявка №. 2136297/27, кл. В 21Н 5/02. 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упрочняющей обработки зубчатых колес | 1975 |

|

SU532443A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1978 |

|

SU763028A1 |

| Устройство для упрочняющей обработки конических зубчатых колес с круговым зубом | 1977 |

|

SU751488A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1980 |

|

SU869923A1 |

| Способ упрочнения зубьев зубчатых колес | 1978 |

|

SU858995A1 |

| Инструмент для обкатки цилиндрических зубчатых колес | 1974 |

|

SU543453A1 |

| Устройство для обкатки зубчатых колес к зубофрезерному станку | 1983 |

|

SU1161218A1 |

| Устройство для упрочняющей обработки зубьев зубчатых колес | 1977 |

|

SU671911A1 |

| Способ установки инструмента для обкатки зубчатых колес | 1990 |

|

SU1771857A1 |

| ИНСТРУМЕНТ ДЛЯ ОБКАТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1973 |

|

SU380383A1 |

J7 38 2 vJ)

-/4

Авторы

Даты

1977-08-30—Публикация

1976-01-23—Подача