1

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении конических зубчатых колес.

Известно устройство для уирочнепия зубьев цилиндрических зубчатых колес, содержащее два установленных на оправке зубообрабатывающего станка и подпружиненных навстречу один другому цилиндрических корпуса с деформирующими роликами, и токоироводящую к деформирующим роликам и обрабатываемому зубчатому колесу систему, электрически связанную с источником питания 1.

Недостатком данного устройства являются невозможность обработки конических зубчатых колес с круговым зубом и сравнительно невысокая термостойкость деформирующих роликов в связи с отсутствием интенсивного их охлаждения.

Наиболее близким решением из известных но технической сущности к изобретению является инструмент для калибровки зубьев зубчатых колес, состоящий из двух подпружиненных корпусов, смонтированных концентричио между собой, и деформирующих роликов, устаиовленных на корпусах в шахматном порядке на двух концентрических окружностях. При этом оси диаметрально расположенных дефор2

мирующих роликов обеих частей корпуса расположены на одной окружности. Для обработки зубчатых колес с прямобочным профилем деформирующие ролики выпол5 пены разновысокими и разного диаметра 2.

Недостатком известной кострукции инструмента является низкая ироизводительность обработки, связанная с тем, что

10 после обработки одной впадины между зубьями зубчатое колесо отводится для деления на щаг, и невозмол ность проведения электромеханической обработки из-за отсутствия на указанном ииструменте то15 коподводящей системы, что не позволяет повысить твердость рабочей поверхности зубьев и увеличить нагрузочную способность зубчатого колеса. Целью изобретения является повышение

20 производительиости путем более совершенного расположения их в корпусе и рационального конструктнвного исполнения.

Эта цель достигается тем, что деформируюшие ролики установлены на поверх25 ностн днска по снпрали, при этом в каждом ролике выполнены каналы для подвода охлаждающей среды.

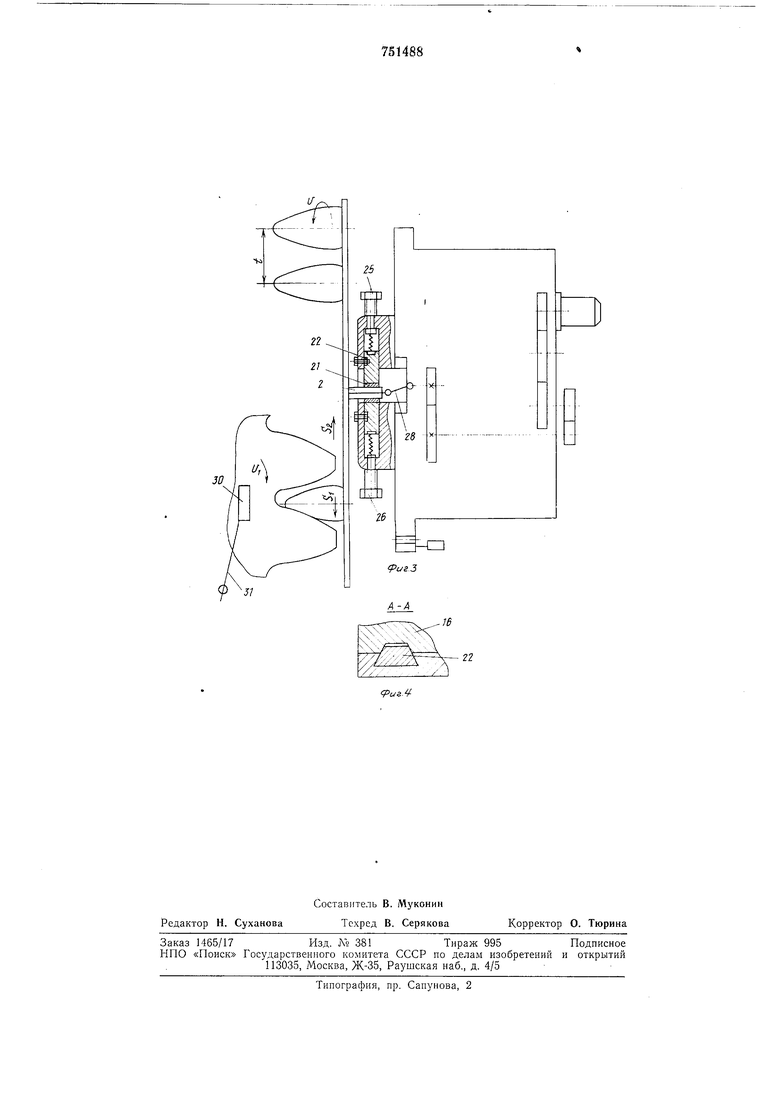

На фиг. 1 нзобрал ено устройство, общий вид, в разрезе; на фиг. 2 - то же, вид

30 сверху; на фиг. 3 - схема установки устройства на зубообрабатывающем станке; на фиг. 4 -разрез А-А на фиг. 1.

Устройство состоит из корпуса 1 (фиг. 1), установленного на шпиндель 2 зубообрабатывающего станка, например, мод. 528. Корпус 1 соединен со шпинделем шпоикой 3 и закреплен от осевого перемеп 1,еиия гайкой 4 со шпинделем 5.

В корнусе на игольчатых 6 и упорных 7 подшипниках устаиовлены по винтовой линии с шагом t, равным шагу зубьев обрабатываемого колеса, деформирующие ролики 8 (фиг. 2) с коррегированным профилем. От осевого иеремешения деформируюш,не ролики закреплены стопорной шайбой 9 и гайкой 10. Для увеличения термостойкости деформируюш,их роликов в них просверлены каналы И подачи охлаждаюшей жидкости, выходные отверстия 12 которых расположены вне зоны контакта.

Корпус 1 соединен через сальники 13 с масляной ванной 14, которая через шарнир 15 нрикреплена к станине зубообрабатываюшего станка 16. К масляной ванне 14 подведен маслопровод 17 от системы охлаждения станка.

К корпусу 1 устройства подключен электрический ток через подпрул иненную пружиной 18 шетку 19 и токопровод 20, соединенный с источииком питаиия.

Шпиидель станка 2 (фиг. 3) установлен в подшипнике 21, смонтированном в ползуне 22. Последний установлен в напра;;ляюшей 23 типа ласточкина хвоста (фиг. 4).

Ползун 22 подпружинен в радиальном направлении пружинами 24, имеюш,ими возможность регулировки усилия сжатия болтами 25 и 26 (фиг. 3) и величины вдавливання деформируюш,их роликов 8 в зуб колеса. Перемешение ползуна 22 ограничивается стопорными болтами 27 (фиг. 1).

Шниидель 2 (фиг. 3) соединен через шарнир 28 с коробкой скоростей, гитарой и электродвигателем зубообрабатывающего станка.

Обрабатываемое зубчатое колесо 29 (фиг. 3) установлено на подставке, изолированной от деталей и узлов станка (не иоказано). К зубчатому колесу 29 подведен электрический ток от источника питапня с помошью щеткн 30 и токоировода 31. Переключения электрического тока выполняет прерыватель игнитронный шовный типа ПИШ-100 (не показан).

Устройство работает следующим образом.

Вращение шпннделя 2 осуществляется от шарнира 28, связанного с кинематикой станка (фиг. 3). При вращенни шпинделя 2 вращается корпус 1 с деформирующими

роликами 8. Деформирующие ролики 8 периодически контактируют с рабочим профилем зуба обрабатываемого колеса-29.

За один оборот корпуса со скоростью V обрабатываемое зубчатое колесо повернется со скоростью 1/1 на один шаг t. Усилие вдавливания деформирующего ролика 8 в зуб колеса регулируется с помощью пружины 24 путем вворачнвания или выворачивания болта 25, при этом болт 26 вывернут и пружина 24 не нагружена, а корпус перемещают с подачей 5.

noCvTe вхождения каждого деформирующего ролика 8 в контакт с зубом колеса через контакт пропускается электр1Г1ескнй ток по токопрОБОдам 20, 31 и щеткам 19 и 30.

Перед выходом из контакта деформирующего ролика с зубом колеса электрический ток выключается.

Интенсивное охлаждение деформирующих роликов обеспечивается охлаждающей жидкостью, которая нронускается через трубопровод 17, масляную ванну 14 и деформирующий ролик 8.

Чтобы обработать противоположный профиль зуба, выворачивают болт 25 и, вворачивая болт 26, сжимают пружину 24 до расчетного зсилия и неремещают корпус 1 с подачей 52. Дальнейщая обработка ведется аналогичио.

Примеиение данного устройства позволит

обрабатывать коннческие зубчатые колеса

с круговым зубом электромеханическим

способом, который повысит нагрузочную

способность зубчатого колеса.

Формула изобретения

Устройство для унрочняющей обработки

конических зубчатых колес с круговым зубом, содержащее подпружиненный корпус в виде диска, имеющий возможность радиального перемещения с деформирующими роликами, смонтированными с возможностью вращательного двнжения относительио собственных осей, и токонодводящую систему с нсточником питания, нмеющим трансформатор с электронным прерывателем, отличающееся тем, что, с

целью повыщенця производительности, деформирующие ролики устаиовлены на иоверхности диска по снирали, при этом в каждом ролике выполнены каналы для нодвода охлаждающей среды.

Источники ннформаинн,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 570440, кл. В 21Н 5/02, 1976.

2.Авторское свидетельство СССР № 442877, кл. В 21П 5/04, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упрочняющей обработки зубчатых колес | 1978 |

|

SU763028A1 |

| Устройство для обкатки зубьев зубчатых колес | 1977 |

|

SU737087A1 |

| Устройство для обкатки зубьев зубчатых колес | 1982 |

|

SU1031611A2 |

| Узел обкатки зубьев зубчатых колесК зубООбРАбАТыВАющЕМу СТАНКу | 1977 |

|

SU810350A1 |

| Устройство для упрочнения зубчатых колес | 1976 |

|

SU570440A1 |

| СПОСОБ ИМПУЛЬСНО-УДАРНОЙ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 2002 |

|

RU2228823C1 |

| ИНСТУМЕНТ ИМПУЛЬСНО-УДАРНОГО ДЕЙСТВИЯ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2002 |

|

RU2230633C1 |

| Зуборезная головка | 1990 |

|

SU1787714A1 |

| Станок для обработки зубчатых колес | 1990 |

|

SU1759573A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1981 |

|

SU1013065A1 |

гг

21

4ZD

fpua.3

16

гг

Авторы

Даты

1980-07-30—Публикация

1977-02-14—Подача