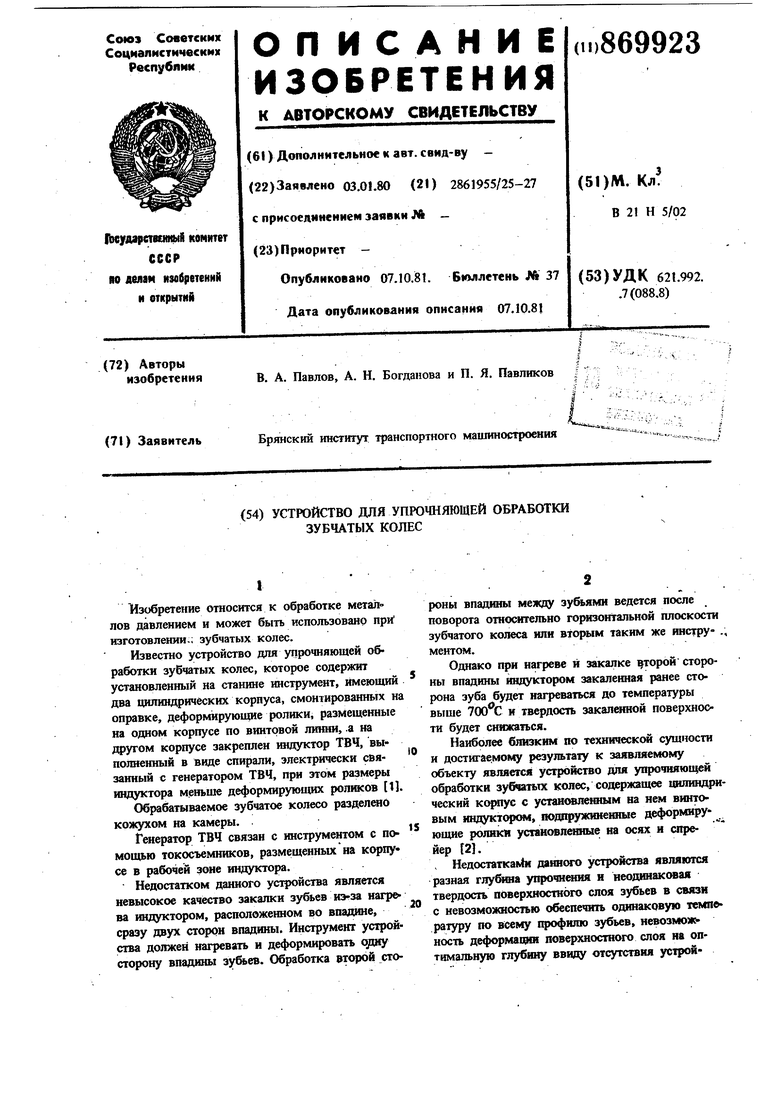

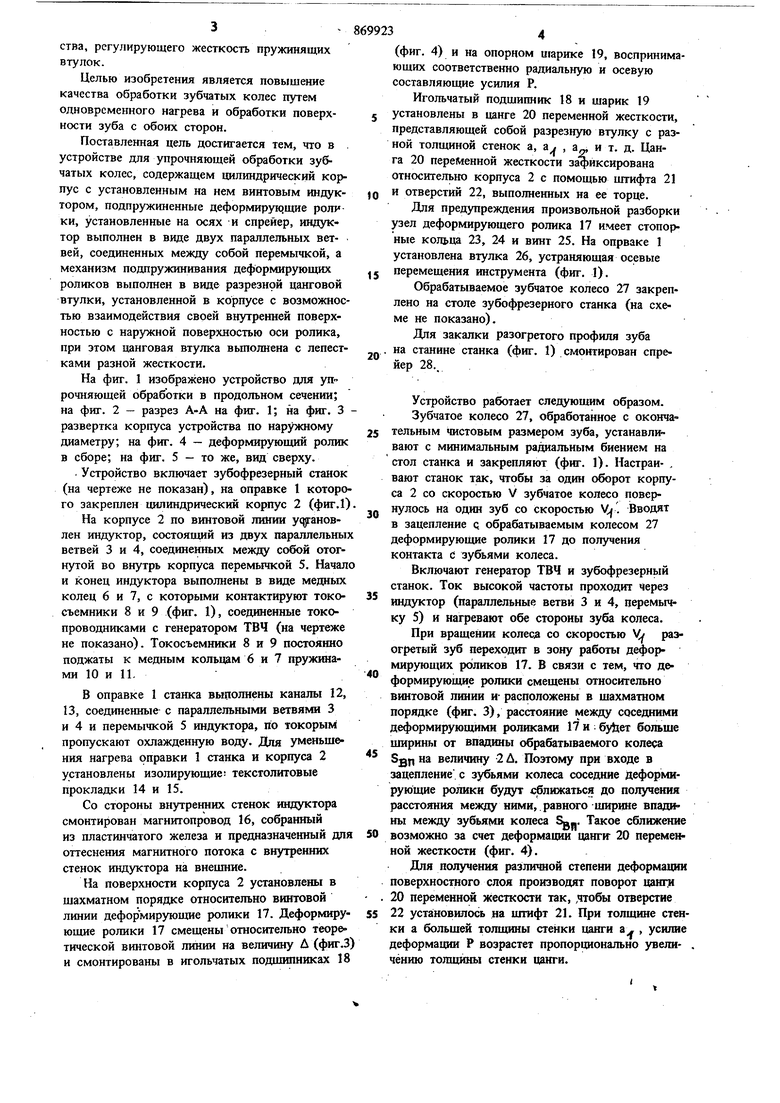

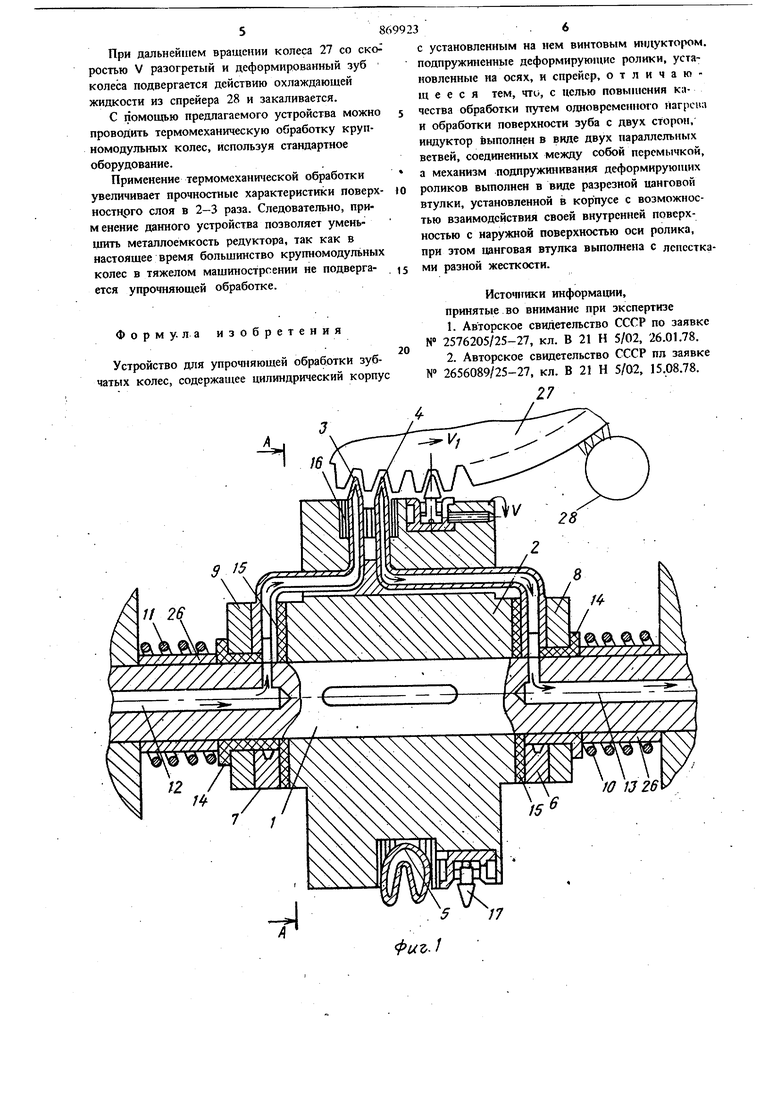

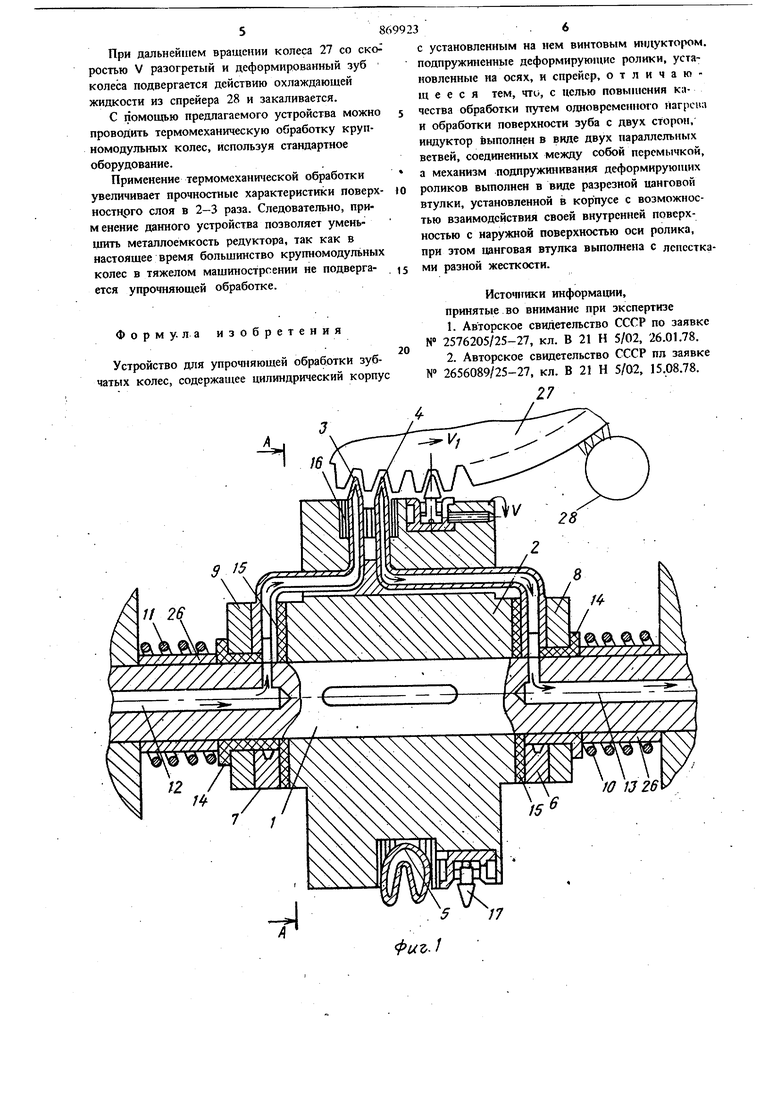

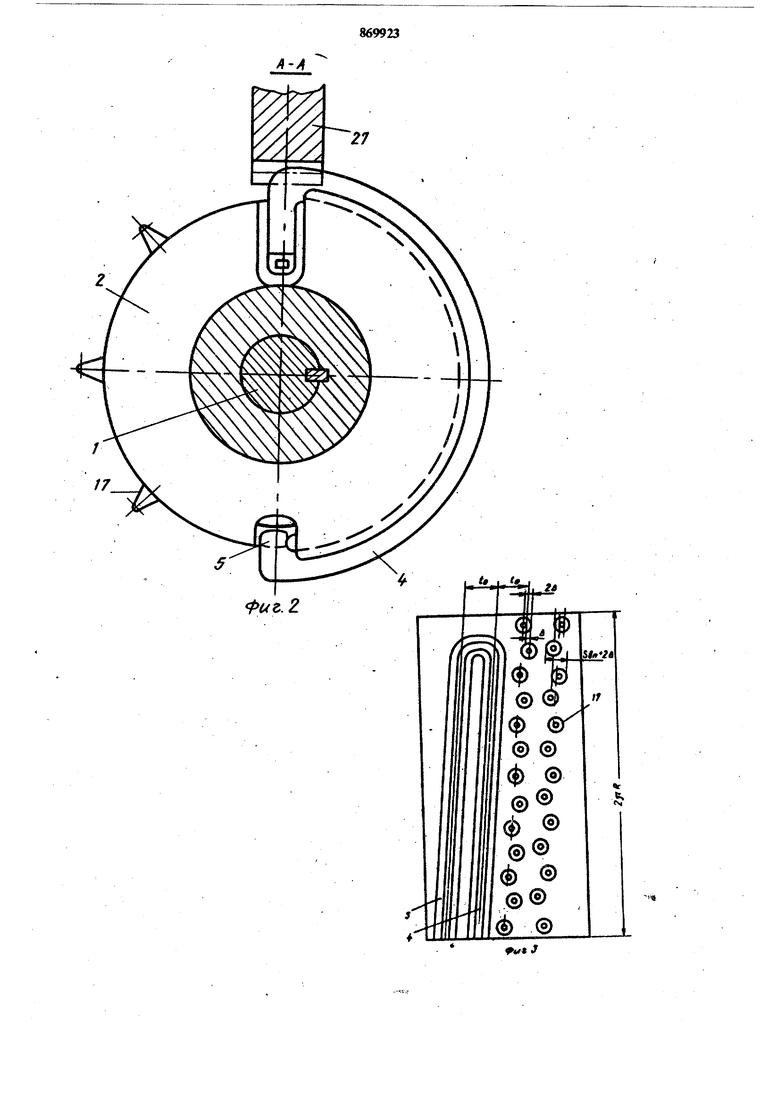

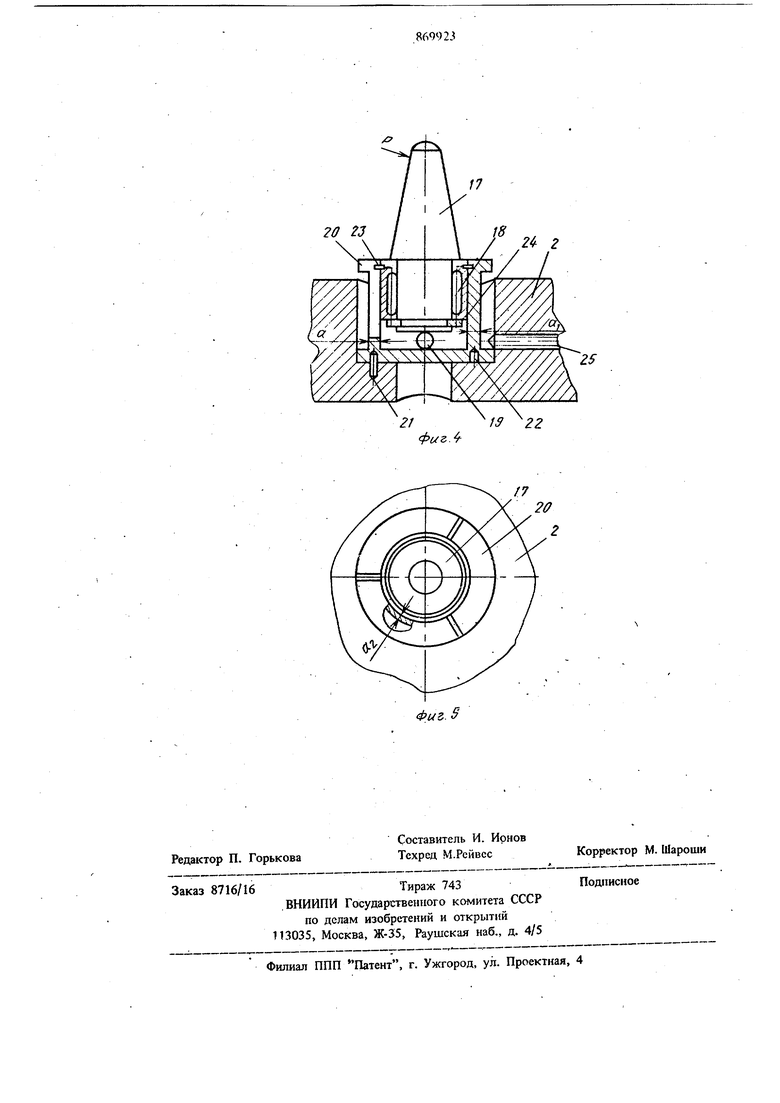

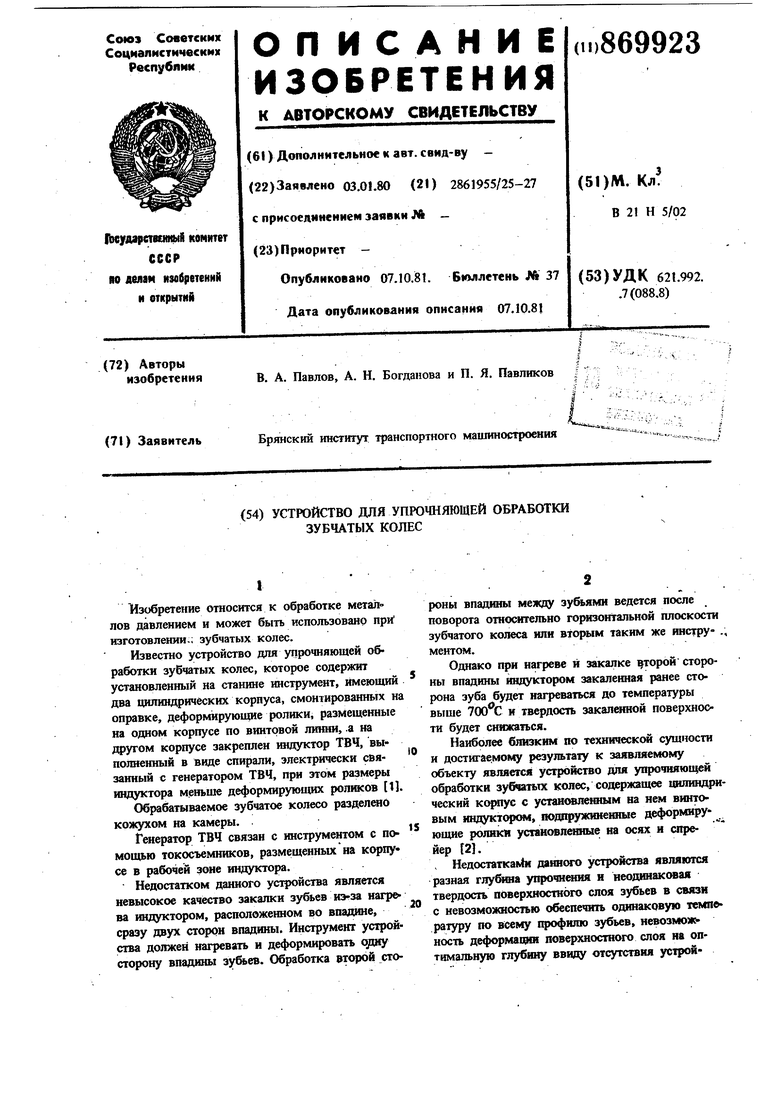

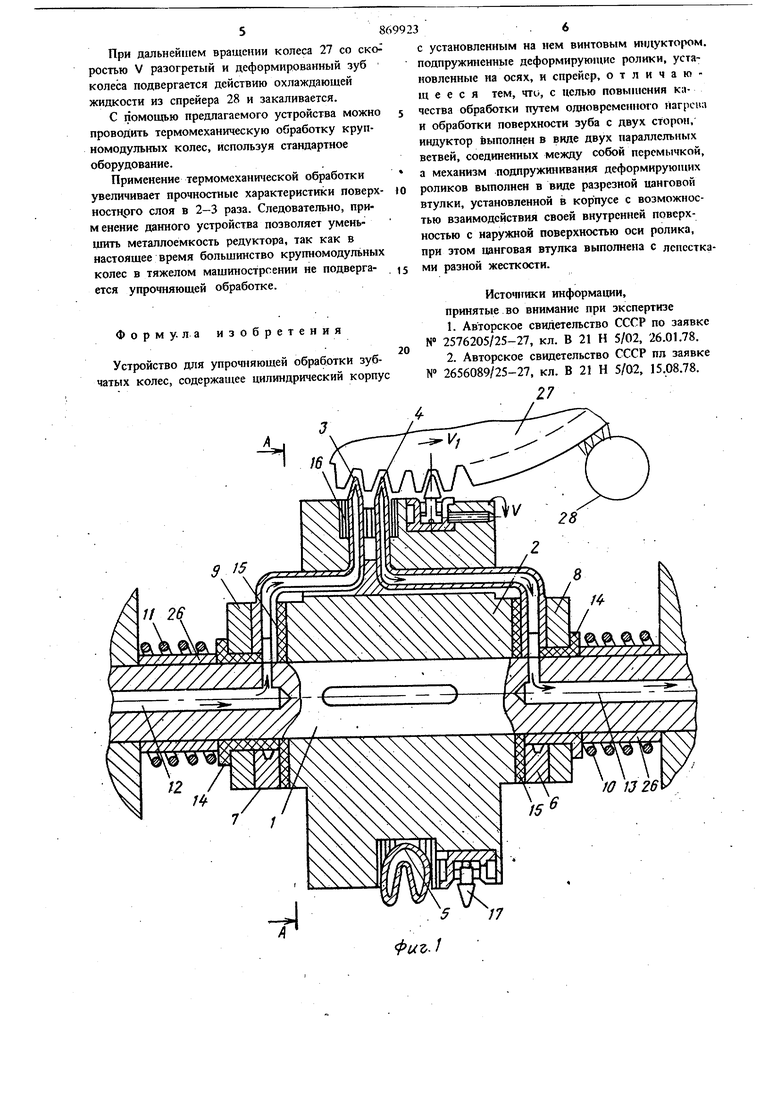

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении.; зубчатых колес. Известно устройство для упрочняющей об работки зубчатых колес, которое содержит установленный на станине инструмент, имеющий два цилиндрических корпуса, смонтированных на оправке, деформирующие ролики, размещенные на одном корпусе по винтовой линни, .а на Прутом корпусе закреплен индуктор ТВЧ, выполненный в виде спирали, злектрически связанный с генератором ТВЧ, при зтом размеры индуктора меньше деформируюпщх ролшсов 1. Обрабатываемое зубчатое колесо разделшо кожухом на камеры. . Генератор ТВЧ связан с инструментом с помощью токосъемников, размещенных на корпу се в рабочей зоне индуктора. Недостатком данного устройства является невысокое качество закалки зубьев иэтза нагрева индуктором, расположенном во впадине, сразу двух сторон впадины. Ииструметг устрой.ства должен нагревать и деформировать сторону впадины зубьев. Обработка второй стороны впадины между зубьями ведется после поворота относительно горизонтальной плоскости зубчатого колеса или вторым таким же инстру- ., ментом. Однако при нагреве и закалке торой стороны впадины индуктором закаленная ранее сторона зуба будет нагреваться до температуры выше и твердость закаленной поверхности будет снижаться. Наиболее близким по технической сущности и достигае.мому результату к заявляемому объекту является устройство для упрочняющей обработки зубчатьтх колес, содерхсащее цилиндрический ксфпус с установленным на нем винтовым индукторсим, под фужкнент 1е деформирующие ролики устаисшленные на осях и сорейер 2. , Недостатками дашюто устройства являются разная глубина упрочиения и неодинаксшая твердость поверхностного слоя зубьев в связи с невозможностью обеспечить одинаковую температуру по всему профилю зубьев, невозмо91 ность деформащш поверхностного слоя на оптимальную глубину ввиду отсутствия устройства, регулирующего жесткость пружинящих втулок. Целью изобретения является повышение качества обработки зубчатых колес путем одновременного нагрева и обработки поверхности зуба с обоих сторон. Поставленная цель достигается тем, что в . устройстве для упрочняющей обработки зубчатых колес, содержащем цилиндрический корпус с установленным на нем винтовым индуктором, подпружиненные деформирук щие роли ки, установленные на осях и спрейер, индуктор выполнен в виде двух параллельных ветвей, соединенных между собой перемычкой, а механизм подпружинивания деформирующих роликов выполнен в виде разрезной цанговой втулки, установленной в корпусе с возможностью взаимодействия своей внутренней поверхностью с наружной поверхностью оси ролика, при этом цанговая втулка выполнена с лепестками разной жесткости. На фиг. 1 изображено устройство для упрочняющей обработки в продольном сечении; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 развертка корпуса устройства по наружному диаметру; на фиг. 4 - деформирующий ролик в сборе; на фиг. 5 - то же, вид сверху. Устройство включает зубофрезерный станок (на чертеже не показан), на оправке 1 которо го закреплен цилиндрический корпус 2 (фиг.1) На корпусе 2 по винтовой линии ус ановлен индуктор, состоящий из двух параллельны ветвей 3 и 4, соединенных между собой отогнутой во внутрь корпуса перемычкой 5. Начал и конец индуктора выполнены в виде медаых колец 6 и 7, с которыми контактируют токосъемники 8 и 9 (фиг. 1), соединенные токопроводниками с генератором ТВЧ (на чертеже не показано). Токосъемники 8 и 9 постоянно поджаты к медным кольцам 6 и 7 пружинами 10 и 11. В оправке 1 станка выполнены каналы 12, 13, соединенные с параллельными ветвями 3 и 4 и перемычкой 5 индуктора, по токорым пропускают охлажденную воду. Для уменьщения нагрева оправки 1 станка и корпуса 2 установлены изолирующие: текстолитовые прокладки 14 и 15. Со стороны внутренних стенок индуктора смонтирован магиитопровод 16, собранный из пластинчатого железа и предназначенный дп оттеснения магнитного потока с внутренних стенок индуктора на внешние. На поверхности корпуса 2 установлены в щахматном порядке относительно винтовой линии деформирующие ролики 17. Деформиру ющие ролики 17 смещены OTHOCHTejniHO теоре тической винтовой линии на величину Д (фиг.З и смонтированы в игольчатых подщипниках 18 4 (фиг. 4) и на опорном шарике 19, воспринимающих соответственно радиальную и осевую составляющие усилия Р. Игольчатый подщипник 18 и щарик 19 установлены в цанге 20 переменной жесткости, представляющей собой разрезную втулку с разной толщиной стенок а, а , а„, и т. д. Цанга 20 переменной жесткости зафиксирована относителыго корпуса 2 с помощью щтифта 21 и отверстий 22, выполненных на ее торце. Для предупреждения произвольной разборки узел деформирующего ролика 17 имеет стопорные кольца 23, 24 и винт 25. На опрваке 1 установлена втулка 26, устраняющая осевые перемещения инструмента (фиг. 1). Обрабатываемое зубчатое колесо 27 закреплено на столе зубофрезерного станка (на схеме не показано). Для закалки разогретого профиля зуба на станине станка (фиг. 1) смонтирован спрейер 28., Устройство работает следующим образом. Зубчатое колесо 27, обработанное с окончательным чистовым размером зуба, устанавливают с минимальным радиальиым биением на стол станка и закрепляют (фиг. I). Настраи- , вают станок так, чтобы за один оборот корпуса 2 со скоростью V зубчатое колесо повернулось на один зуб со скоростью . Вводят в зацепление Q обрабатываемым колесом 27 деформирующие ролики 17 до получения контакта с зубьями колеса. Включают генератор ТВЧ и зубофрезерньгй станок. Ток высокой частоты проходит через индуктор (параллельные ветви 3 и 4, перемычку 5) и нагревают обе стороны зуба колеса. При вращении колесд со скоростью VO раз огретый зуб переходит в зону работы деформирующих роликов 17. В связи с тем, что д формирующие ролики смещены относительно винтовой линии и- расположены в щахматном порядке (фиг. 3), расстояние между соседними деформирующими роликами 17 и . больше ширины от впадины обрабатываемого колеса SBO величину 2 Д. Поэтому при входе в зацепление с зубьями колеса соседние деформирующие ролики будут с|ближаться до получения расстояния между ними, равного ширине впадины между зубьями колеса SB.. Такое сближение возможно за счет деформации цанги- 20 перемеиной жесткости (фиг. 4). Для получения различной степени деформации поверхностного слоя производят поворот цанти 20 переменной жесткости так, ,чтобы отверстие 22 уста новилось на штифт 21. При толщине стенки а большей толщины стенки цаиги а , усилие деформации Р возрастет пропорционально завели- . чёнию толщины стенки цаиги. При дальнейшем вращении колеса 27 со ско ростью V разогретый и деформированный зуб колеса подвергается действию охлаждающей жидкости из спрейера 28 и закаливается. С помощью предлагаемого устройства можно проводить термомеханическую обработку крупномодульных колес, используя стандартное оборудование. Применение термомеханической обработки увеличивает прочностные характеристики поверх ностнрго слоя в 2-3 раза. Следовательно, прим енение данного устройства позволяет уменьшить металлоемкость редуктора, так как в настоящее время большинство крупномодульных колес в тяжелом машиностроении не подвергается упрочняющей обработке. Формула изобретения Устройство для упрочняющей обработки зубчатых колес, содержащее цилиндрический корпу с установленным на нем винтовым индукто|х м. подпружиненные деформируюп1ис ролики, установленные на осях, и спрейер, отличающееся тем, что, с целью повышения качества обработки путем одновременного narpciui и обработки поверхности зуба с двух сторон, индуктор выполнен в виде двух параллельных ветвей, соединенных между собой перемычкой, а механизм подпружипивания деформирующих роликов выполнен в виде разрезной цанговой втулки, установленной в корпусе с возможностью взаимодействия своей внутренней поверхностью с наружной поверхностью оси ролика, при зтом цанговая втулка выполнена с лепестками разной жесткости. Истоптики информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР по заявке № 2576205/25-27, кл. В 21 Н 5/02, 26.01.78. 2.Авторское свидетельство СССР пл заявке Г 2656089/25-27, кл. В 21 Н 5/02, 15.08.78.

Г7

г 2

W/J

21 19 22

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упрочняющей обработки зубчатых колес | 1981 |

|

SU1013065A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1982 |

|

SU1031613A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1982 |

|

SU1031612A1 |

| Способ упрочняющей обработки зубчатых колес и устройство для его осуществления | 1978 |

|

SU737089A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1978 |

|

SU763028A1 |

| Устройство для размерной термомеханической обработки зубчатых колес | 1984 |

|

SU1244195A1 |

| Станок для закалки зубчатых венцов | 1990 |

|

SU1813108A3 |

| Устройство для упрочнения зубчатыхКОлЕС | 1977 |

|

SU714715A1 |

| Узел обкатки зубьев зубчатых колесК зубООбРАбАТыВАющЕМу СТАНКу | 1977 |

|

SU810350A1 |

| Устройство для упрочняющей обработкиМЕТАлличЕСКиХ дЕТАлЕй | 1979 |

|

SU846573A1 |

17

Фиг.. S

Авторы

Даты

1981-10-07—Публикация

1980-01-03—Подача