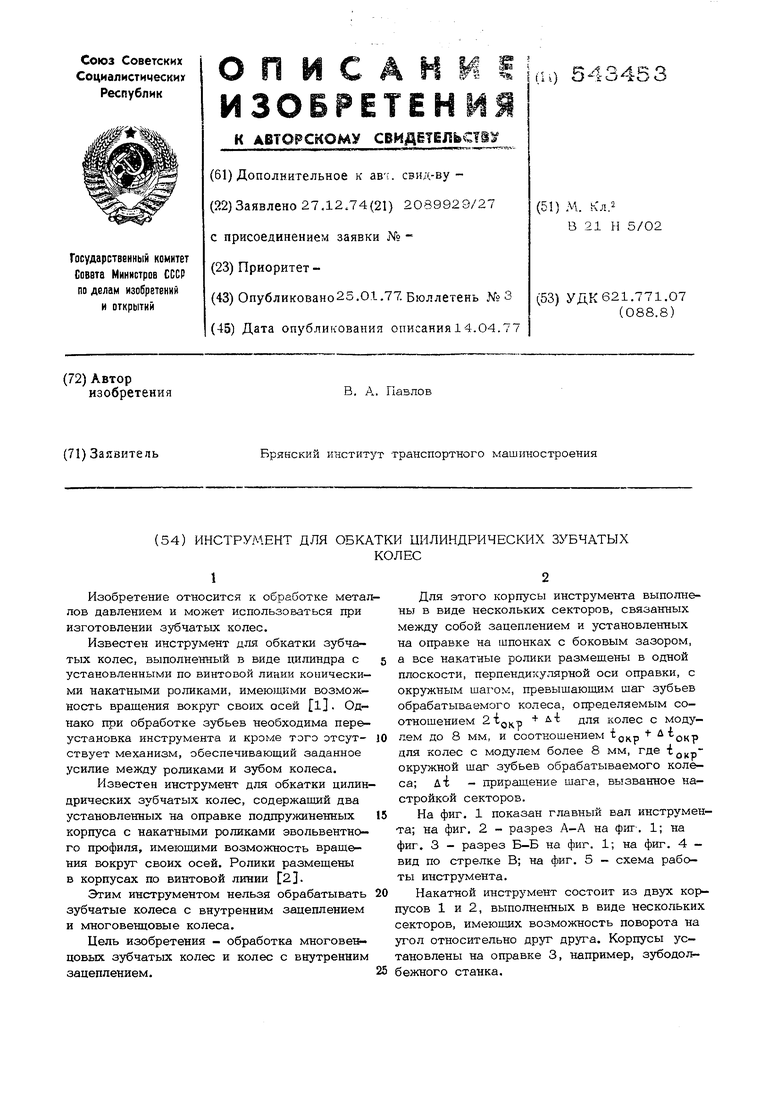

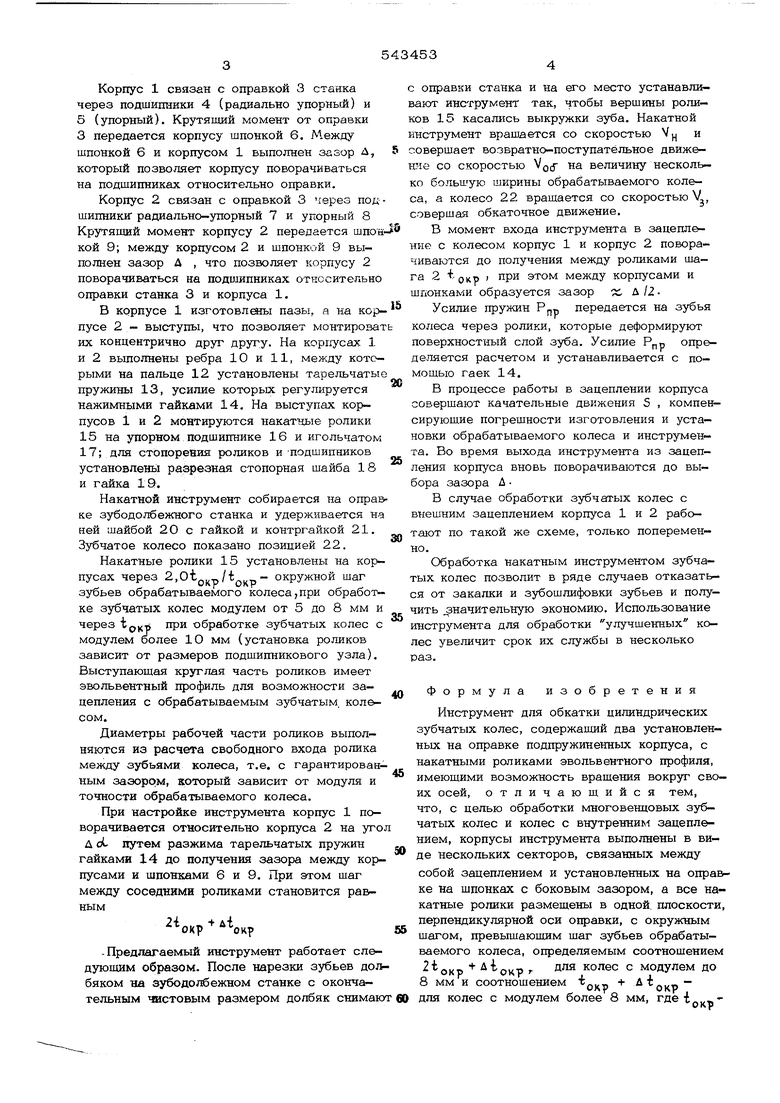

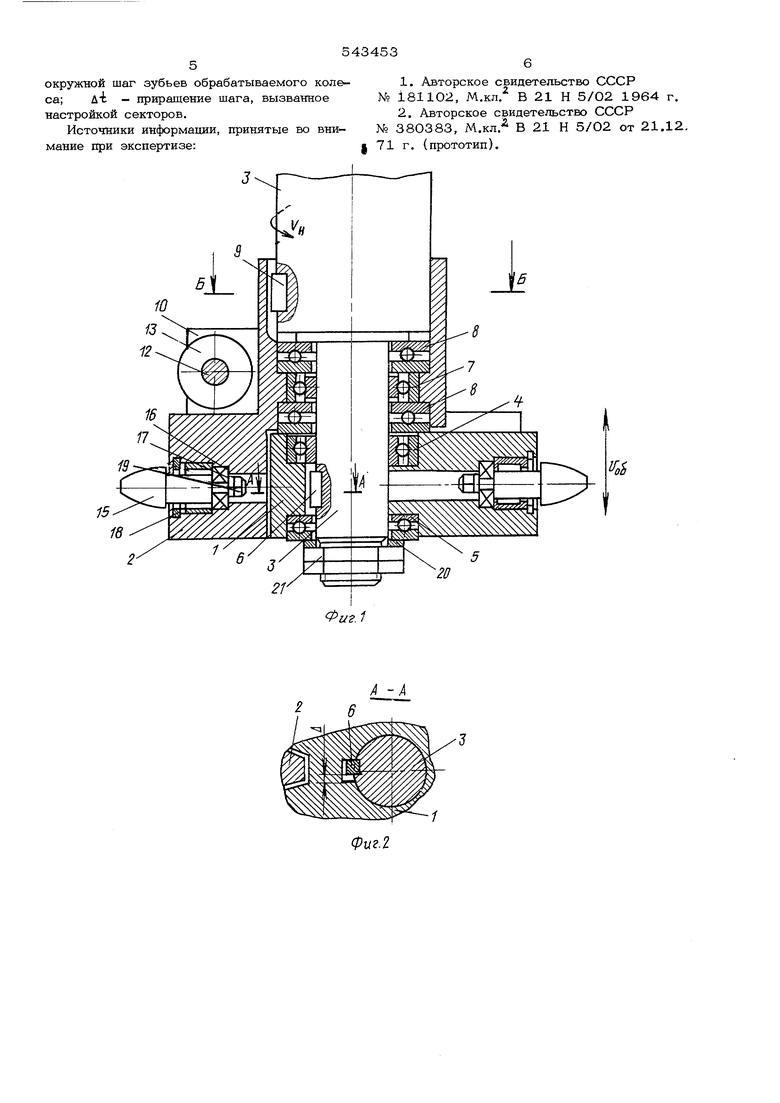

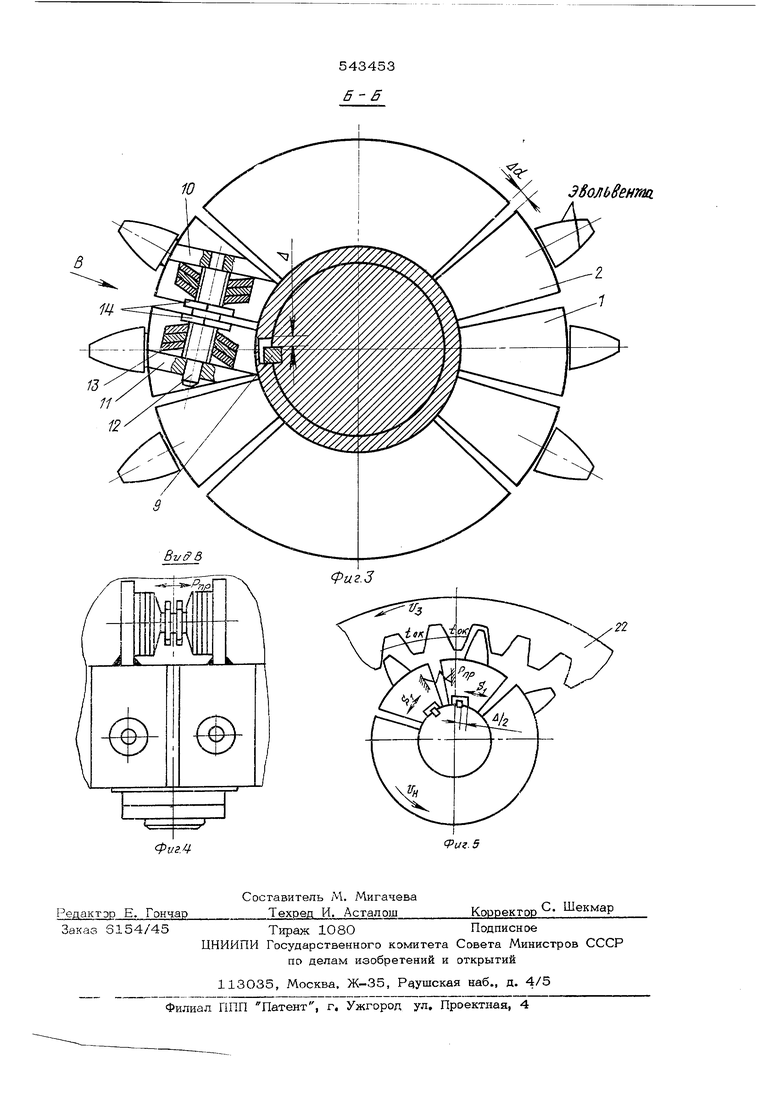

(54) ИНСТРУМЕНТ ДЛЯ ОБКАТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС Корпус 1 связан с оправкой 3 станка через подшипники 4 (радиально упорнь.й) и 5 (упорный). Крутящий момент от оправки 3 передается корпусу шпонкой 6. Между шпонкой 6 и корпусом 1 выполнен зазор Д, который позволяет корпусу поворачиваться на подшипниках относительно оправки. Корпус 2 связан с оправкой 3 через под шипники радиально-упорный 7 и упорный 8 Крутящий момент корпусу 2 передается шпон кой 9; между корпусом 2 и шпонкой 9 выполнен зазор Д , что позволяет корпусу 2 поворачиваться на подшипниках относительно оправки станка 3 и корпуса 1. В корпусе 1 изготовлшы пазы, а на корпусе 2 - выступы, что позволяет монтирова их концентрично друг другу. На корпусах 1 и 2 выполнены ребра 10 и 11, между которыми на пальце 12 установлены тарельчаты пружины 13, усилие которых регулируется нажимными гайками 14. На выступах корпусов 1 и 2 монтируются накатные ролики 15 на упорном подшипнике 16 и игольчатом 17; для стопорейия роликов и-подшипников установлень разрезная стопорная шайба 18 и гайка 19. Накатной инструмент собирается на оправ ке зубодолбежного станка и удерживается на ней шайбой 20 с гайкой и контргайкой 21. Зубчатое колесо показано позицией 22. Накатные ролики 15 установлены на корпусах через lOtpi p/t i - окружной шаг зубьев обрабатываемого колеса,при обработ ке зубчатых колес модулем от 5 до 8 мм и через toKti при обработке зубчатых колес с модулем более 10 мм (установка роликов зависит от размеров подшипникового узла). Выступающая круглая часть роликов имеет эвольвентный профиль для возможности зацепления с обрабатываемым зубчатым, колесом. Диаметры рабочей части роликов выполняются из расчета свободного входа ролика между зубьями колеса, т.е. с гарантированным зазорс)м, который зависит от модуля и точности обрабатываемого колеса. При настройке инструмента корпус 1 поворачивается относительно корпуса 2 на уго Д оС путем разжима тарельчатых пружин гайками 14 до получения зазора между корпусами и шпонками 6 и 9. При этом шаг между соседними роликами становится равнымокр окр -Предлагаемый инструмент работает следуюцщм образом. После нарезки зубьев дол бяком на зубодолбежном станке с окончательным шстовым размером долбяк снимаю с оправки станка и на его место устанавливают инструмент так, чтобы вершины роликов 15 касались выкружки зуба. Накатной инструмент врашается со скоростью V и совершает возвратно-поступательное движение со скоростью Vfltf на величину несколько большую ширины обрабатываемого колеса, а колесо 22 врашается со скоростью V, совершая обкаточное движение. В момент входа инструмента в зацепление с колесом корпус 1 и корпус 2 поворачиваются до получения между роликами шага 2 окр при этом между корпусами и шпонками образуется зазор х Д /2 Усилие пружин Р,р передается на зубья колеса через ролики, которые деформируют поверхностный слой зуба. Усилие определяется расчетом и устанавливается с помощью гаек 14. В процессе работы в зацеплении корпуса совершают качательные движения S , компенсирующие погрешности изготовления и установки обрабатываемого колеса и инструмента. Во время выхода инструмента из зацепления корпуса вновь поворачиваются до выбора зазора Д В случае обработки зубчатых колес с внешним зацеплением корпуса 1 и 2 работают по такой же схеме, только попеременно. Обработка накатным инструментом зубчатых колес позволит в ряде случаев отказаться от закалки и зубошлифовки зубьев и получить значительную экономию. Использование инструмента для обработки улучшенных колес увеличит срок их службы в несколько раз. Формула изобретения Инструмент для обкатки цилиндрических зубчатых колес, содержащий два установленных на оправке подпружиненных корпуса, с накатными роликами эвольвентного профиля, имеющими возможность вращения вокруг своих осей, отличающийся тем, что, с целью обработки многовенцовых зубчатых колес и колес с внутренним зацеплением, корпусы инструмента выполнены в виде нескольких секторов, связанных между собой зацеплением и установленных на оправке на шпонках с боковым зазором, а все накатные ролики размещены в одной, плоскости, перпендикулярной оси оправки, с окружным шагом, превышающим шаг зубьев обрабатываемого колеса, определяемым соотношением колес с модулем до 8 мми соотношением + Д i: для колес с модулем более 8 мм, где i

окружной шаг зубьев обрабатываемого колеса; At - приращение шага, вызванное настройкой секторов.

Источники информации, принятые во внимание при экспертизе:

Фиг1

1.Авторское свидетельство СССР

№ 181102, М.кл. В 21 Н 5/О2 1964 г.

2.Авторское свидетельство СССР

№ 380383, М.кл. В 21 Н 5/02 от 21.12. I 71 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ОБКАТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1973 |

|

SU380383A1 |

| Инструмент для обкатки рабочих поверхностей зубьев зубчатых колес | 1975 |

|

SU547273A1 |

| Инструмент для обкатки зубьев зуб-чАТыХ КОлЕС | 1979 |

|

SU814537A1 |

| Инструмент для обкатки зубьев зубчатых колес | 1976 |

|

SU588050A2 |

| Инструмент для обкатки зубьев зубчатых колес | 1989 |

|

SU1754302A1 |

| Устройство для накатывания зубчатых колес | 1991 |

|

SU1810198A1 |

| Устройство для устранения затиранияРЕжущЕгО иНСТРуМЕНТА HA зубОдОлбЕжНОМСТАНКЕ | 1979 |

|

SU797849A1 |

| СБОРНЫЙ ДОЛБЯК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ВНУТРЕННИХ ЗУБЬЕВ ЭВОЛЬВЕНТНЫХ ШЛИЦЕВЫХ СОЕДИНЕНИЙ | 2013 |

|

RU2535421C1 |

| Устройство для обкатки зубьев зубчатых колес | 1977 |

|

SU737087A1 |

| Устройство для упрочнения зубчатых колес | 1976 |

|

SU570440A1 |

Авторы

Даты

1977-01-25—Публикация

1974-12-27—Подача