1

Изобретение относится к области сварки, а именно к устройствам для полуавтоматической сборки и сварки тонкостенных конусных али цилиндрических обечаек.

Известна установка для сборки и сварки продольных швов цилиндрических изделий, содержащая смонтированные на общем основании ложемент для изделия и прижимной механизм, выполненный в виде двух поворотных рычагов, симметрично расположенных относительно лол емента и снабженных прижимными роликами 1.

Однако эта установка обладает низкой производительностью, так как изделия приходится снимать вручную.

Кроме того, установка не имеет виутренней калибрующей оправки, что вызывает деформацию тонкостенных изделий.

Иаиболее близким рещением является установка для -сварки, содержащая основание со сварочной головкой и миогопозиционным поворотным столом, на каждой позиции которого смонтированы конусные оправки и приспособления для съема готовых обечаек 2.

Недостатком этой зстановки является невозможность обеспечения равномерного прижима каждой обечайки к оправке.

Целью изобретения является обеспечение равномерного прижима обечайки к оправке.

Для этого установка снабжена смонтированными на калчдой позиции стола прижимами, выполненными в виде нодпружииенных скоб с внутренней конусной поверхностью, смонтированных с возможностью поворота в

плоскости, перпендикулярной к оси соответствующей оправки, при этом на каждой позиции стола также в плоскости, перпендикулярной к оси оправки, закреплен щтырь, оправка установлена с возможностью поворота на этом штыре, а приспособление для съема готовой обечайки выполнено в виде двух эксцентриков, симметрично установленных от)10сительно оправки на указанном штыре.

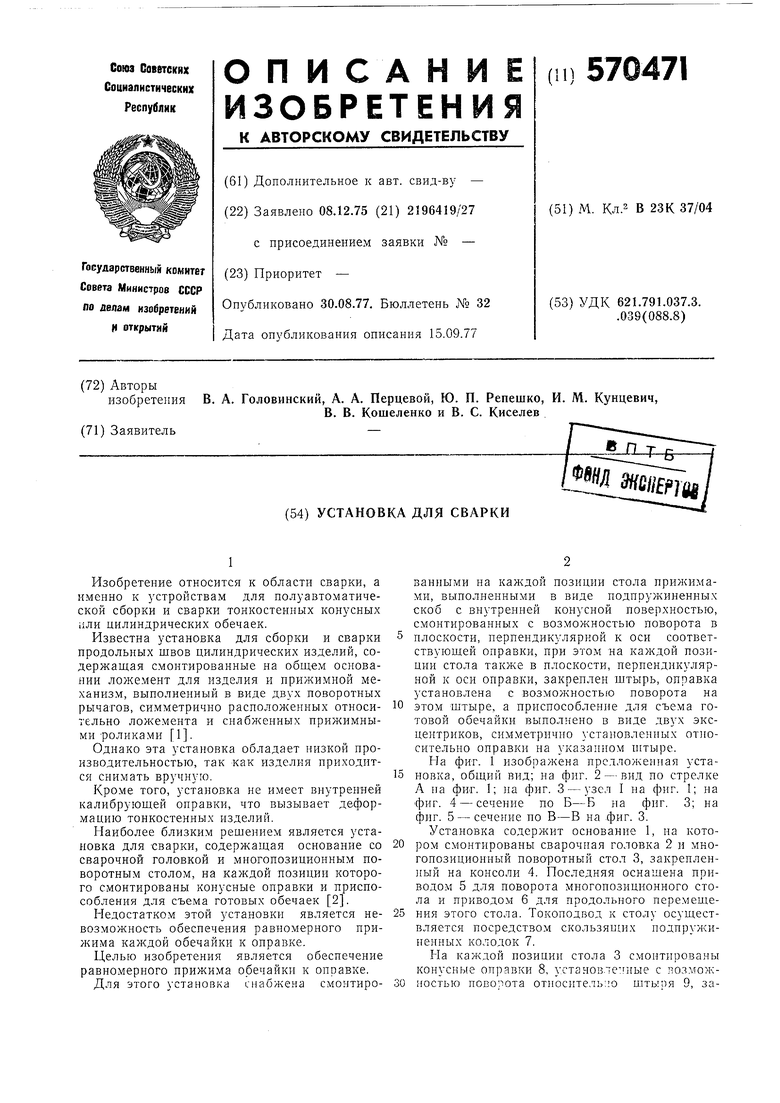

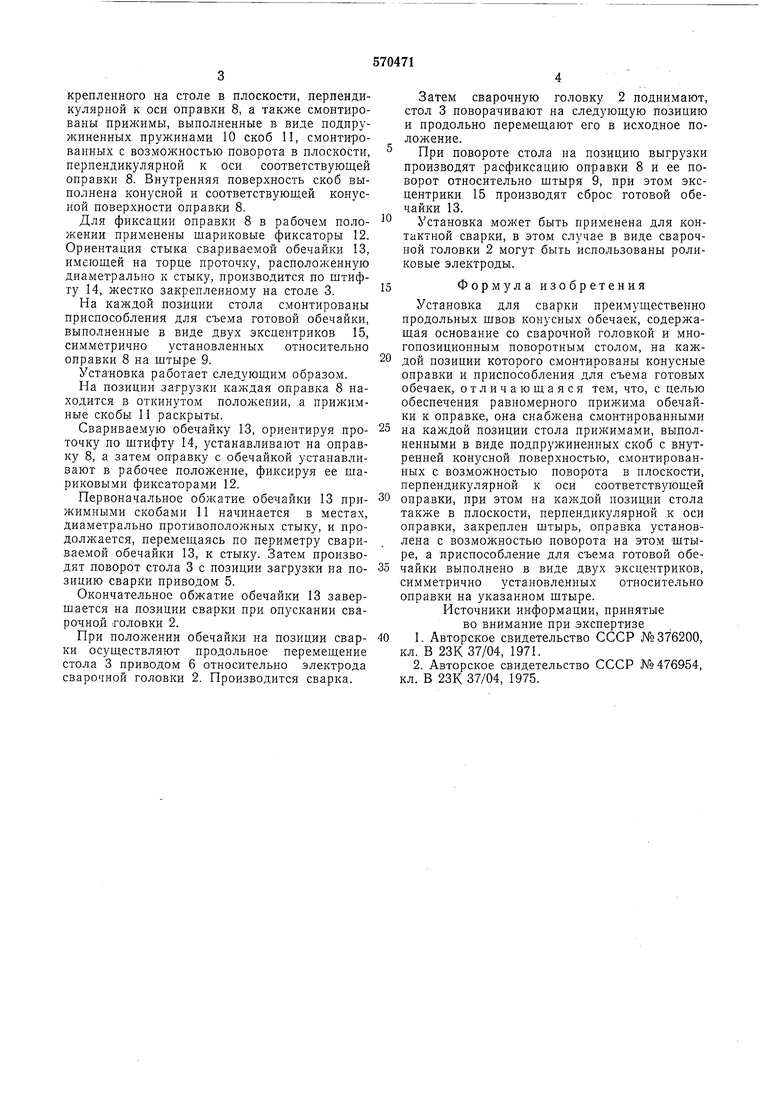

На фиг. 1 изображена предложенная установка, общий вид; на фиг. 2 - вид по стрелке

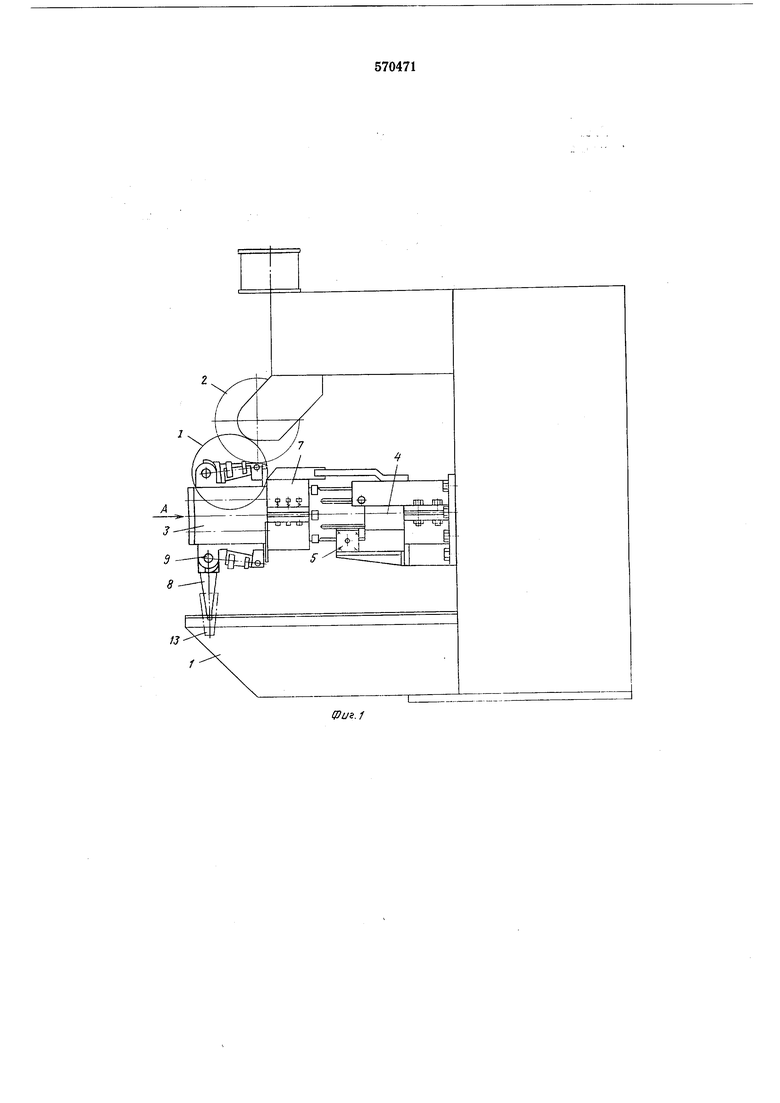

А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на

фиг. 4 - сечение по Б-Б на фиг. 3; на

фиг. 5 - сечение но В-В на фиг. 3.

Установка содержит основание 1, на котором смонтированы сварочная головка 2 и многопозиционный поворотный стол 3, закрепленный на консоли 4. Последняя оснащена приводом 5 для поворота миогопозиционного стола и приводом 6 для продольного перемещения этого стола. Токоподвод к столу осуществляется посредством скользящих подпружиненных колодок 7.

На каждой позиции стола 3 смонтированы конусные оправки 8, установленные с яозможностью поворота относнтель; 0 штыря 9, закрепленного на столе в плоскости, перпендикулярной к оси оправки 8, а также смонтированы , выполненные в виде подпружиненных пружинами 10 скоб 11, смонтированных с возможностью поворота в плоскости, перпендикулярной к оси соответствующей оправки 8. Внутренняя поверхность скоб выполнена конусной и соответствующей конусной поверхности оправки 8.

Для фиксации оправки 8 в рабочем положении применены шариковые фиксаторы 12. Ориентация стыка свариваемой обечайки 13, имеющей на торце проточку, расположенную диаметрально к стыку, производится по штифту 14, жестко закрепленному на столе 3.

На каждой .позиции стола смонтированы приспособления для съема готовой обечайки, выполненные в виде двух эксцентриков 15, симметрично установленных относительно оправки 8 на штыре 9.

Установка работает следующим образом.

На позиции загрззки каждая оправка 8 находится в откинутом полол ении, а прижимные скобы 11 раскрыты.

Свариваемую обечайку 13, ориентируя проточку по штифту 14, устанавливают на оправку 8, а затем оправку с обечайкой устанавливают в рабочее положение, фиксируя ее шариковыми фиксаторами 12.

Первоначальное обжатие обечайки 13 прижимными скобами 11 начинается в местах, диаметрально противополол :ных стыку, и продолжается, перемещаясь по периметру свариваемой обечайки 13, к стыку. Затем производят поворот стола 3 с позиции загрузки на позицию сварки приводом 5.

Окончательное обжатие обечайки 13 завершается на позиции сварки при опускании сварочной головки 2.

При положении обечайки на позиции сварки осуществляют продольное перемещение стола 3 приводом 6 относительно электрода сварочной головки 2. Производится сварка.

Затем сварочную головку 2 поднимают, стол 3 поворачивают на следующую позицию и продольно перемещают его в исходное положение.

При повороте стола на позицию выгрз зки производят расфиксацию оправки 8 и ее поворот относительно штыря 9, при этом эксцентрики 15 производят сброс готовой обечайки 13.

Установка может быть применена для контактной сварки, в этом случае в виде сварочной головки 2 могут быть использованы роликовые электроды.

Фор мула изобретения

Установка для сварки преимущественно продольных швов конусных обечаек, содержащая основание со сварочной головкой и многопозиционным поворотным столом, на каждои позиции которого смонтированы конусные оправки и приспособления для съема готовых обечаек, отличающаяся тем, что, с целью обеспечения равномерного прижима обечайки к оправке, она снабл ;ена смонтированными

на каждой позиции стола прижимами, выполненными в виде подпружиненных скоб с внутренней конусной поверхностью, смонтированных с вoзмoлiнocтью поворота в плоскости, перпендикулярной к оси соответствующей

оправки, при этом на позиции стола также в плоскости, перпендикулярной к оси оправки, закреплен штырь, оправка установлена с возможностью поворота на этом штыре, а приспособление для съема готовой обечайки выполнено в виде двух эксцентриков, симметрично установленных относительно оправки на указанном штыре.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР №376200, кл. В 23К 37/04, 1971.

2. Авторское свидетельство СССР №476954, кл. В 23К 37/04, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки под сварку и автоматической сварки продольных швов обечаек | 1979 |

|

SU863280A1 |

| Установка для сборки и автоматической сварки продольных швов обечаек | 1981 |

|

SU965685A1 |

| Линия для изготовления цилиндрических емкостей | 1985 |

|

SU1355422A1 |

| Устройство для сборки,сварки и торцовки обечаек из сегментов | 1983 |

|

SU1131622A1 |

| Устройство для сборки под сварку обечаек | 1989 |

|

SU1729723A1 |

| Установка для сборки под сваркуи СВАРКи пРОдОльНыХ шВОВ КОНичЕСКиХзАгОТОВОК | 1978 |

|

SU795834A1 |

| Устройство для сборки и сварки обечаек из сегментов | 1976 |

|

SU574296A1 |

| Установка для сборки и сварки тонкостенных конических обечаек | 1980 |

|

SU927470A1 |

| Установка для сборки и сварки обечаек | 1974 |

|

SU564132A1 |

| Установка для сварки обечаек из сег-MEHTOB | 1979 |

|

SU804323A1 |

Авторы

Даты

1977-08-30—Публикация

1975-12-08—Подача