(54) УСТАНОВКА ДЛЯ СБОРКИ ПОД СВАРКУ И ПРОДОЛЬНЫХ ШВОВ ОБЕЧАЕК АВТОМАТИЧЕСКОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки и автоматической сварки продольных швов обечаек | 1981 |

|

SU965685A1 |

| Установка для сборки под сваркуи СВАРКи пРОдОльНыХ шВОВ КОНичЕСКиХзАгОТОВОК | 1978 |

|

SU795834A1 |

| Установка для сварки продольных швов цилиндрических обечаек | 1980 |

|

SU946869A1 |

| Установка для сварки обечаек из сег-MEHTOB | 1979 |

|

SU804323A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПРОДОЛЬНЫХ ШВОВ ТОНКОСТЕННЫХ ОБЕЧАЕК | 1992 |

|

RU2014194C1 |

| Установка для сборки и сварки продольных швов тонкостенных обечаек | 1980 |

|

SU1011355A1 |

| Установка для сварки продольных швов обечаек | 1980 |

|

SU912467A1 |

| Устройство для сборки и сварки внутренних продольных швов обечаек | 1980 |

|

SU893495A1 |

| Установка для сварки изделий | 1989 |

|

SU1794616A1 |

| Установка для сварки цилиндрических изделий | 1984 |

|

SU1479254A1 |

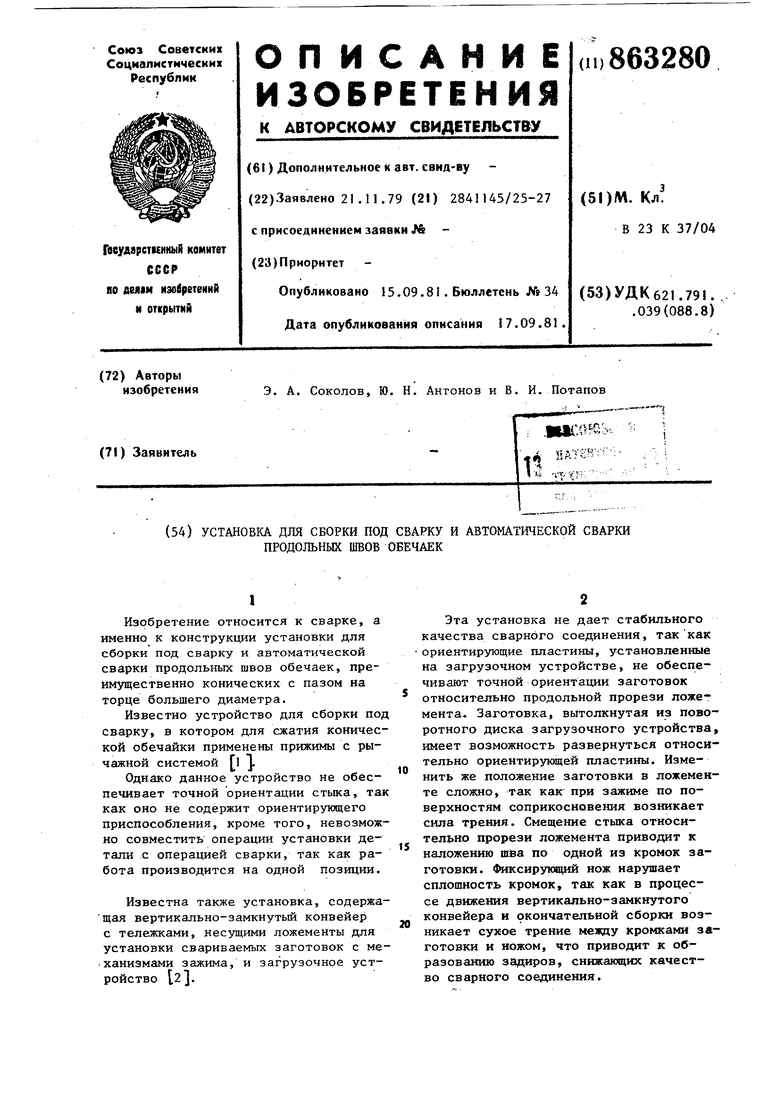

1

Изобретение относится к сварке, а именно к конструкции установки для сборки под сварку и автоматической сварки продольных швов обечаек, преимущественно конических с пазом на торце большего диаметра,

Известно устройство для сборки под сварку, в котором для сжатия конической обечайки применены прижимы с рычажной системой l

Однако данное устройство не обеспечивает точной ориентации стыка, так как оно Не содержит ориентирующего приспособления, кроме того, невозможно совместить операции установки детали с операцией сварки, так как работа производится на одной позиции.

Известна также установка, содержащая вертикально-замкнутый конвейер с тележками, несущими ложементы для установки свариваемых заготовок с механизмами зажима, и загрузочное устройство 2.

Эта установка не дает стабильного качества сварного соединения, таккак ориентирующие пластины, установленные на загрузочном устройстве, не обеспечивают точной ориентации заготовок относительно продольной прорези ложемента Заготовка, вытолкнутая из поворотного диска загрузочного устройства, имеет возможность развернуться относи тельно ориентирующей пластины. Изме10нить же положение заготовки в ложементе сложно, так как при зажиме по поверхностям соприкосновения возникает сила трения. Смещение стыка относительно прорези ложемента приводит к

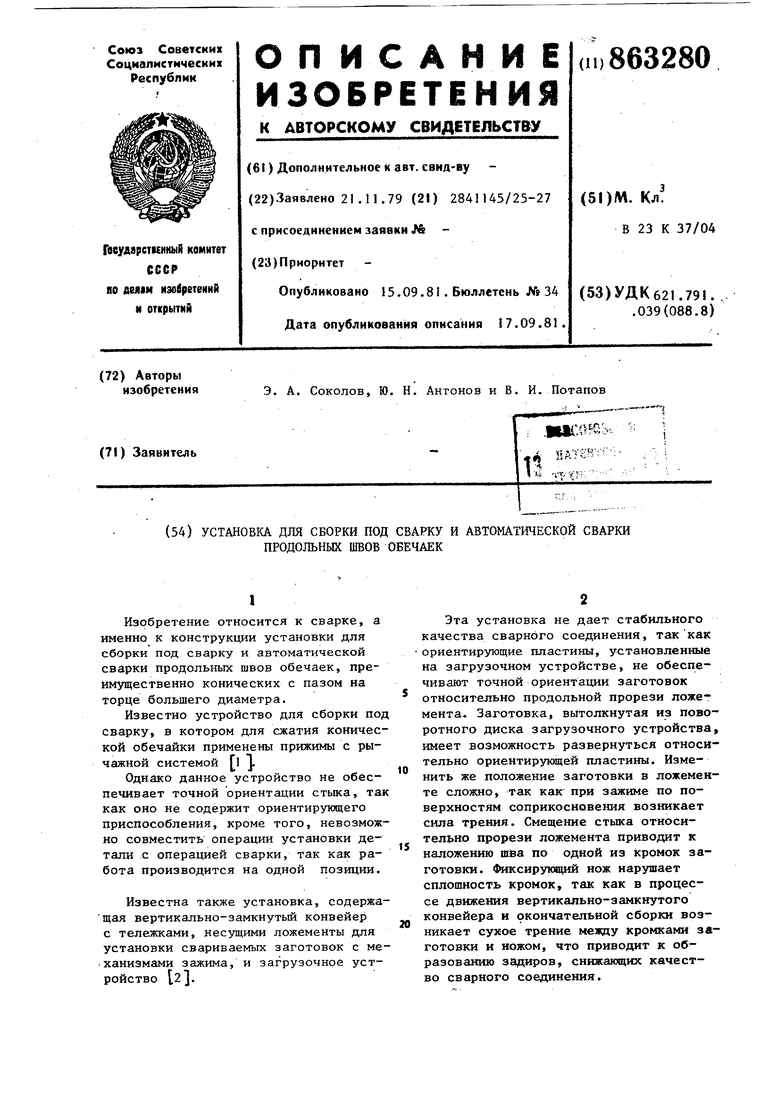

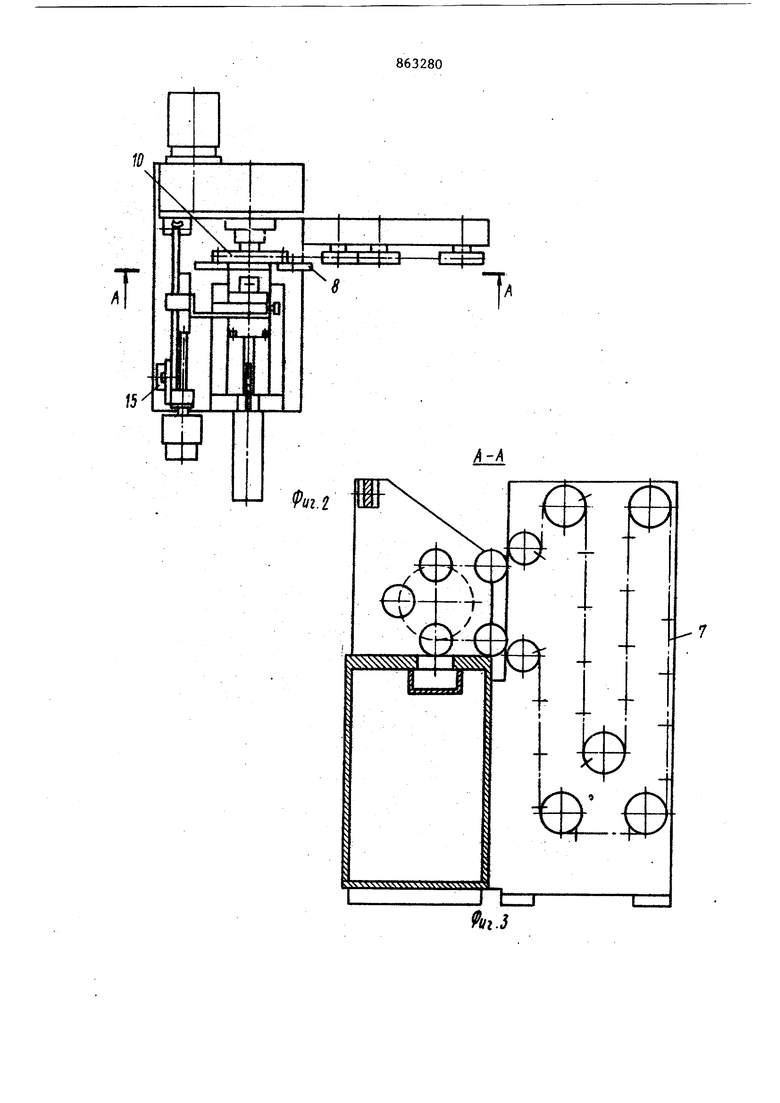

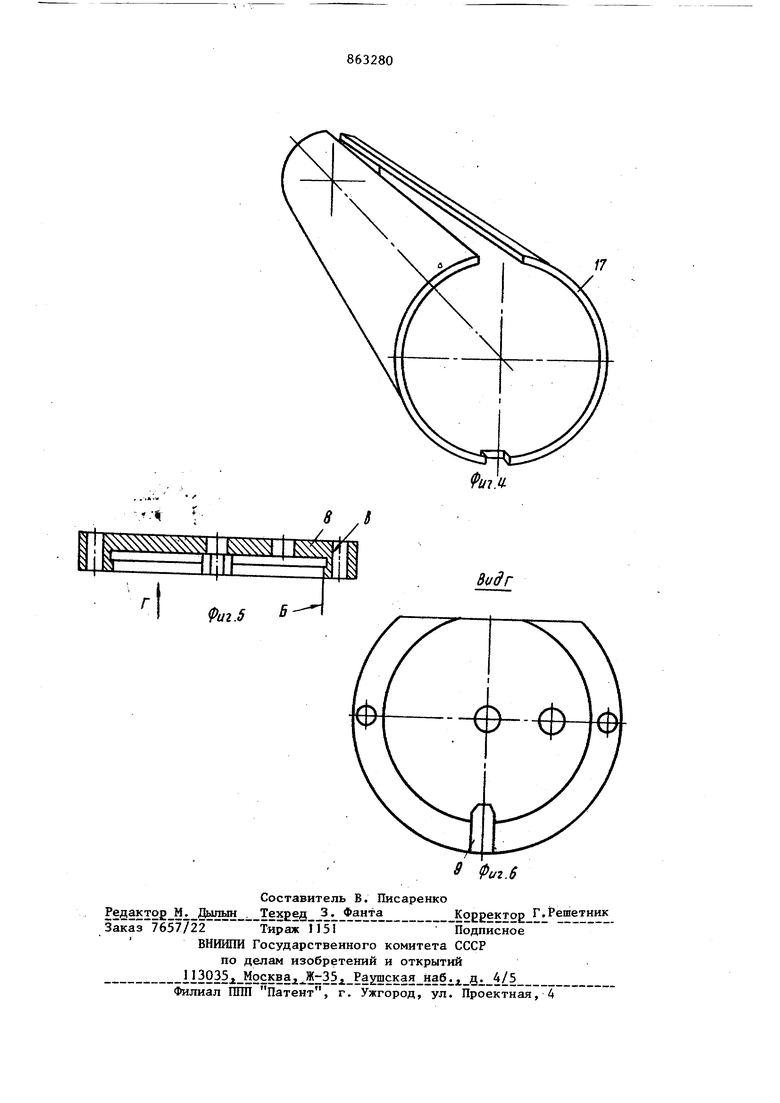

ts наложению шва по одной из кромок заготовки. 44{ксирующий нож нарушает сплошность кромок, так как в процессе движения вертикально-замкнутого конвейера н окончательной сборки воз20никает сухое трение между кромками заготовки и ножом, что приводит к образованию задиров, снижакяцих качество сварного соединения. 3 Известна установка для сборки и сварки продольных стыковых швов конических заготовок, содержащая смонтированные на основании приспособление для подачи заготовки, прижимное устройство, сварочную головку и направля ющее приспособление.Прижимной механизм выполнен в виде пластин, смонти.рованных на поворотных опорах, причем профиль, образованный двумя противоположными пластинами, соответствует размеру конической заготовки, а не:прерывное подаваемая заготовка проходит через направляющее приспособление З. Указанная установка не обеспечивает необходимое качество сварного шва так как при непрерывном прохождении трубы в направляющем устройстве на стыкуемых кромках образуются задиры. Известна установка для сборки под сварку и автоматической сварки продольных швов обечаек, преимущественно конических с пазом на торце больщего диаметра, содержащая смонтированные на основании приводную тележку с ложементом, перемещаемую по направляющей, параллельной линии сварки, сварочную головку, конвейер заготовок с механизмом поочередной подачи их н позицию сварки и снабженный приводом выталкиватель заготовок с рабочей по зиции f4J. Недостатком этой установки является то, что она малопроизводительна а также не обеспечивает высокого качества сварки, так как велико время на установку линии стыка обечайки вдоль линии сварки. Цель изобретения - создание такой конструкции установки, которая позво лила бы повысить производительность и улучшить качество сварки путем сокращения времени на установку линии стыка обечайки вдоль линии сварки. Указанная цель достигается тем, что в установке для сборки под сварк и автоматической сварки продольных швов обечаек,преимущественно коничес ких с пазом на торце большего диамет ра, содержащей смонтированные на основании приводную тележку с ложементом, перемещаемую по направляннцей, параллельной линии сварки, сварочную тележку, конвейер заготовок с механизмом поочередной подачи их на позицию сварки и снабженный приводом выталкиватель заготовок с рабочей по зиции, ложемент выполнен в виде приз 0 матического, корпуса, снабженного штифтами и имеющего коническое отверстие по форме соответствующее форме обечайки, на поверхности ложемента со стороны расположения сварочной головки выполнена щель для размещения в ней стыка обечайки, выталкиватель заготовок выполнен в виде ножа, размещенного в щели корпуса в зоне малого диаметра обечайки, в качестве конвейера заготовок применен цепной транспортер с гнездами для крепления заготовок,при этом в каждом гнезде имеется фиксатор паза обечайки и выполнены отверстия под щтифты корпуса. На фиг. изображена установка, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на. фиг. 2; на фиг. 4 - эскиз заготовки с пазом для ориентации; на фиг. 5 гнездо с фиксатором паза обечайки; на фиг. 6 - вид Г на фиг. 5. Установка содержит основание J, на котором в направляющих 2 смонтирована тележка 3, приводимая пневмоцилиндром 4, закрепленным к основанию. На тележке смонтирован полый ложемент 5 с размерами внутренней конической поверхности соответствующими размерами собираемой заготовки. В торцовой части ложемента установлены два фиксирующих штыря 6, расположенные в горизонтальной плоскости. К основанию установки крепится цепной конвейер 7 деталей перед сборкой. На цепи конвейера смонтировано гнездо 8, имеющее цилиндрическое отверстие Б для установки в него конусной заготовки, фиксатор 9 для точного ориентирования заготовки относительно гнезд и два фиксирующих отверстия В. Коническая заготовка имеет на торце напротив стыкуемых- кромок паз для ориентирования. Ведущая звездочка 10.конвейера 7 жестко связана с приводом 11 для перемещения цепи на шаг. На направляющей 12, шарнирно закрепленной к основанию J,расположена сварочная голов- ка 13с механизмом 14 перемещения. Направляющая может наклоняться пневмоцилиндром 15 на необходимый угол На основании установки расположен выталкиватель 16 заготовок 17. Установка работает следующим образом. Вручную устанавливают заготовки в гнезда 8 конвейера 7 так, чтобы фиксатор 9 входил в ориентирующий паз заготовки после этого включается

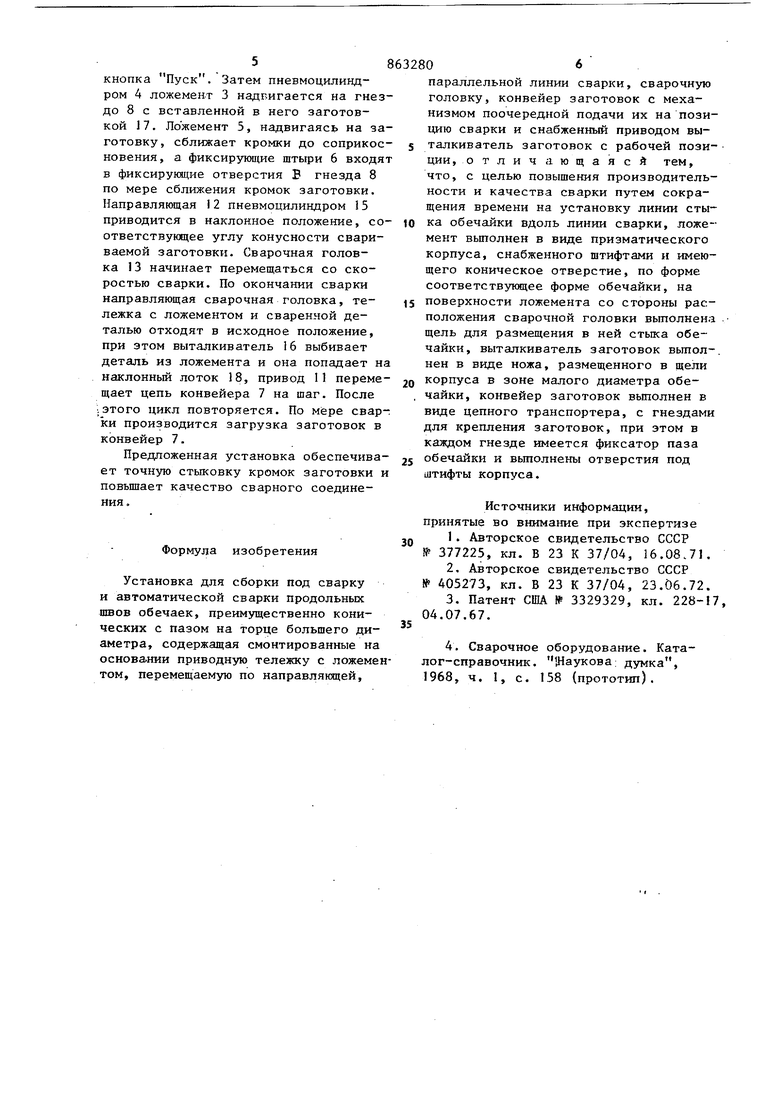

кнопка Пуск. Затем пневмоцилиндром 4 ложемент 3 надвигается на гнездо 8 с вставленной в него заготовкой 17. Ложемент 5, надвигаясь на заготовку, сближает кромки до соприкосновения, а фиксирующие штыри 6 входят в фиксирукщие отверстия Б гнезда 8 по мере сближения кромок заготовки. Направляющая 12 пневмоцилиндром 15 приводится в наклонное положение, соответствующее углу конусности свариваемой заготовки. Сварочная головка 13 начинает перемещаться со скоростью сварки. По окончании сварки направляющая сварочная головка, тележка с ложементом и сваренной деталью отходят в исходное положение, при этом выталкиватель 16 выбивает деталь из ложемента и она попадает на наклонный лоток 18, привод 11 перемещает цепь конвейера 7 на щаг. После iэтого цикл повторяется. По мере сварг ки производится загрузка заготовок в конвейер 7.

Предложенная установка обеспечивает точную стыковку кромок заготовки и повьщгает качество сварного соединения.

Формула изобретения

Установка для сборки под сварку и автоматической сварки продольных швов обечаек, преимущественно конических с пазом на торце большего диаметра, содержащая смонтированные на основании приводную тележку с ложементом, перемещаемую по направляющей.

параллельной линии сварки, сварочную головку, конвейер заготовок с механизмом поочередной подачи их на позицию сварки и снабженный приводом выталкиватель заготовок с рабочей пози- ции, отличающаяся тем, что, с целью повышения производительности и качества сварки путем сокращения времени на установку линии стыка обечайки вдоль линии сварки, ложемент вьтолнен в виде призматического корпуса, снабженного щтифтами и имеющего коническое отверстие, по форме соответствующее форме обечайки, на

поверхности ложемента со стороны расположения сварочной головки выполнена щель для размещения в ней стыка обечайки, выталкиватель заготовок вьтол-. ней в виде ножа, размещенного в щели

корпуса в зоне малого диаметра обечайки, конвейер заготовок выполнен в виде цепного транспортера, с гнездами для крепления заготовок, при этом в каждом гнезде имеется фиксатор паза

обечайки и вьшолнены отверстия под штифты корпуса.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 377225, кл. В 23 К 37/04, 16.08.71.

№ 405273, кл. В 23 К 37/04, 23.06.72.

1

15

П

Авторы

Даты

1981-09-15—Публикация

1979-11-21—Подача