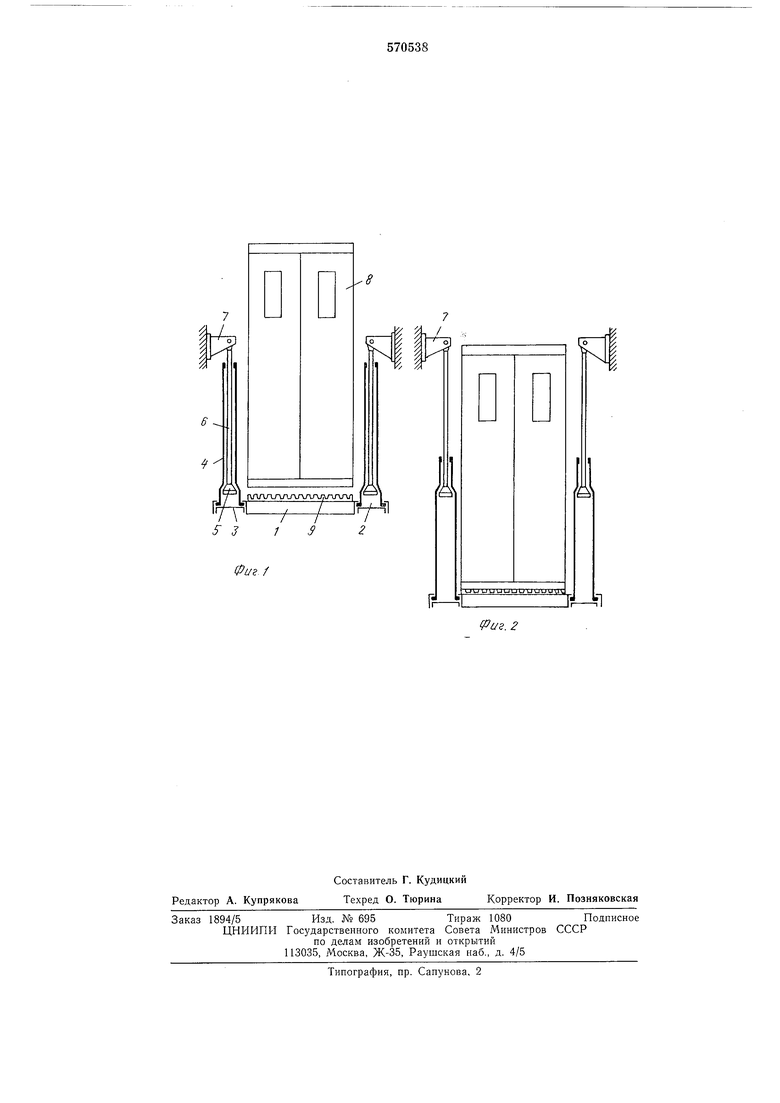

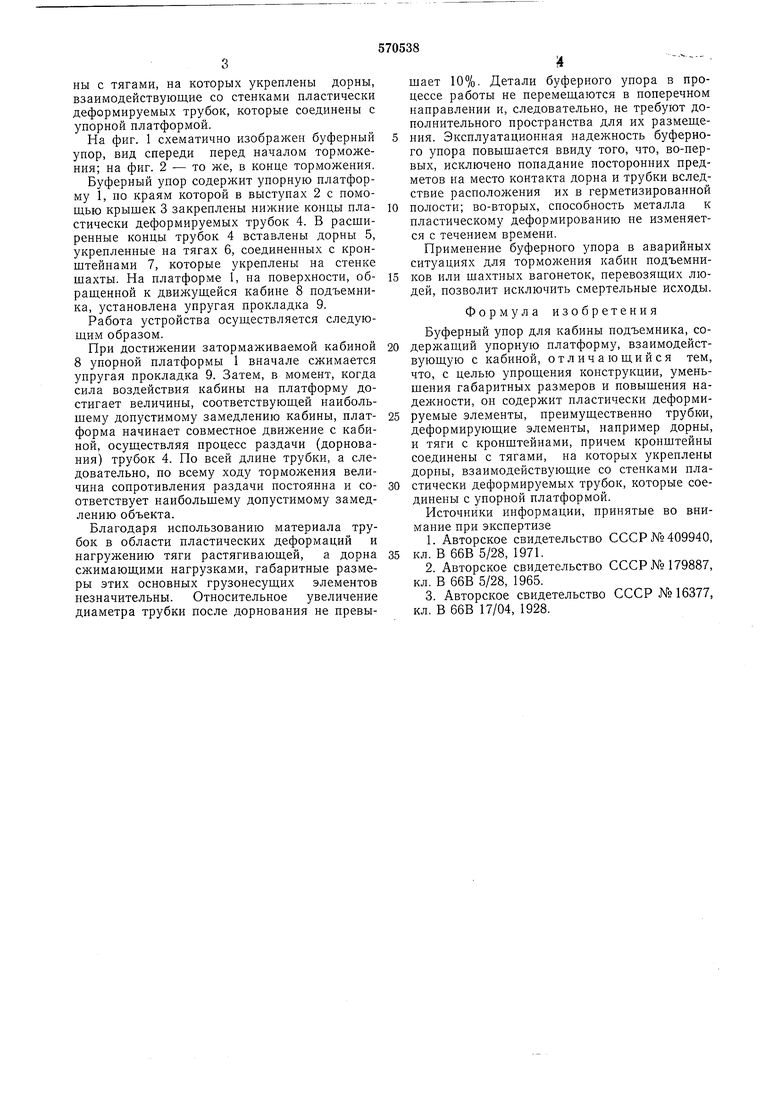

ны с тягами, на которых укреплены дорны, взаимодействующие со стенками пластически деформируемых трубок, которые соединены с упорной платформой. На фиг. 1 схематично изображен буферный упор, вид спереди перед началом торможения; на фиг. 2 - то же, в конце торможения. Буферный упор содержит упорную платформу 1, по краям которой в выступах 2 с помощью крыщек 3 закреплены нижние концы пластически деформируемых трубок 4. В расширенные концы трубок 4 вставлены дорны 5, укрепленные на тягах 6, соединенных с кронштейнами 7, которые укреплены на стенке щахты. На платформе 1, на поверхности, обращенной к движущейся кабине 8 подъемника, установлена упругая прокладка 9. Работа устройства осуществляется следующим образом. При достижении затормаживаемой кабиной 8 упорной платформы 1 вначале сжимается упругая прокладка 9. Затем, в момент, когда сила воздействия кабины на платформу достигает величины, соответствующей наибольшему допустимому замедлению кабины, платформа начинает совместное движение с кабиной, осуществляя процесс раздачи (дорнования) трубок 4. По всей длине трубки, а следовательно, по всему ходу торможения величина сопротивления раздачи постоянна и соответствует наибольшему допустимому замедлению объекта. Благодаря использованию материала трубок в области пластических деформаций и нагружению тяги растягивающей, а дорна сжимающими нагрузками, габаритные размеры этих основных грузонесущих элементов незначительны. Относительное увеличение диаметра трубки после дорнования не превыщает 10%. Детали буферного упора в процессе работы не перемещаются в поперечном направлении и, следовательно, не требуют дополнительного пространства для их размещения. Эксплуатационная надежность буферного упора повышается ввиду того, что, во-первых, исключено попадание посторонних предметов на место контакта дорна и трубки вследствие расположения их в герметизированной полости; во-вторых, способность металла к пластическому деформированию не изменяется с течением времени. Применение буферного упора в аварийных ситуациях для торможения кабин подъемников или щахтных вагонеток, перевозящих людей, позволит исключить смертельные исходы. Формула изобретения Буферный упор для кабины подъемника, содержащий упорную платформу, взаимодействующую с кабиной, отличающийся тем, что, с целью упрощения конструкции, уменьщения габаритных размеров и повыщения надежности, он содержит пластически деформируемые элементы, преимущественно трубки, деформирующие элементы, например дорны, и тяги с кронщтейнами, причем кронштейны соединены с тягами, на которых укреплены дорны, взаимодействующие со стенками пластически деформируемых трубок, которые соединены с упорной платформой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №409940, кл. В 66В 5/28, 1971. 2.Авторское свидетельство СССР №179887, кл. В 66В 5/28, 1965. 3.Авторское свидетельство СССР №16377, кл. В 66В 17/04, 1928.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ снятия остаточных напряжений в трубных заготовках | 1978 |

|

SU774904A1 |

| Устройство для автоматического контроля загрузки кабины лифта | 1975 |

|

SU576271A1 |

| Устройство для обработки деталей | 1980 |

|

SU933440A1 |

| Дорн | 1980 |

|

SU893341A1 |

| Устройство для блокировки дверей строительного подъемника | 1976 |

|

SU608745A1 |

| Устройство для испытания ловителей подъемника | 1980 |

|

SU901222A2 |

| УСТРОЙСТВО ДЛЯ ДОРНОВАНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 1998 |

|

RU2127654C1 |

| АВАРИЙНОЕ ЭНЕРГОПОГЛОЩАЮЩЕЕ УСТРОЙСТВО ДЛЯ ВАГОНОВ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 1999 |

|

RU2181677C2 |

| Устройство для автомтического контроля загрузки кабины лифта | 1977 |

|

SU659502A1 |

| Устройство для правки труб | 1980 |

|

SU925472A1 |

(ЛАЛУУУУЛАГи;иЛА/У|

Г

I , I

f J

A

о

o

м

Авторы

Даты

1977-08-30—Публикация

1975-07-04—Подача