I

Изобретение относится к области подъемно-транспортных машин и может быть использовано, например, в лифтостроении, когда требуется сигнал о величине загрузки кабины.

Известно устройство для автоматического контроля загрузки кабины лифта, содержащее неподвижную раму, соединенную рычажной системой с механизмом уравновешивания и выдачи сигналов, выполненным в виде расположенного на неподвижной раме вала, на котором смонтированы балансиры с кронштейнами, кулачки, взаимодействующие при повороте вала с приборами выдачи сигналов, и барабан, взаимодействуюш,ий посредством гибкого элемента с рычажной системой, причем один из балансиров жестко закреплен на валу, а другие - шариирно и взаимодействуют между собой при повороте вала с помопдью кронштейнов 1.

Это устройство слолсно по конструкции, является органической частью пола, и для лифтов различной грузоподъемности различно.

Наиболее близким техническим решением является устройство для автоматического контроля загрузки кабины лифта, содержаш,ее шарнирно связанный посредством рычажной системы с подвижным полом

кабины уравнительный механизм, содержаш;ий коромысло с кривошипом, и шарнирно смонтированные на осях рычаги, взаимосвязанные с грузами и взаимодействуюш,ие

с датчиками загрузки кабины 2.

Однако это устройство не быть применено для лифтов различной грузоподъемности. Целью настоящего изобретения является

унификация устройства путем применения в лифтах различной грузоподъемности. Эта цель достигается тем, что устройство снабжено системой расположенных друг над другом дополнительных рычагов с грузами

и вертикальной тягой, щарнирно соединенной одним из своих концов с нижним рычагом системы, контактирующим посредством груза с вышерасположенным рычагом, а другим, mapiiiipHO соединенным, - с

верхним рычагом, причем последний шарнирно связан с кривошипом.

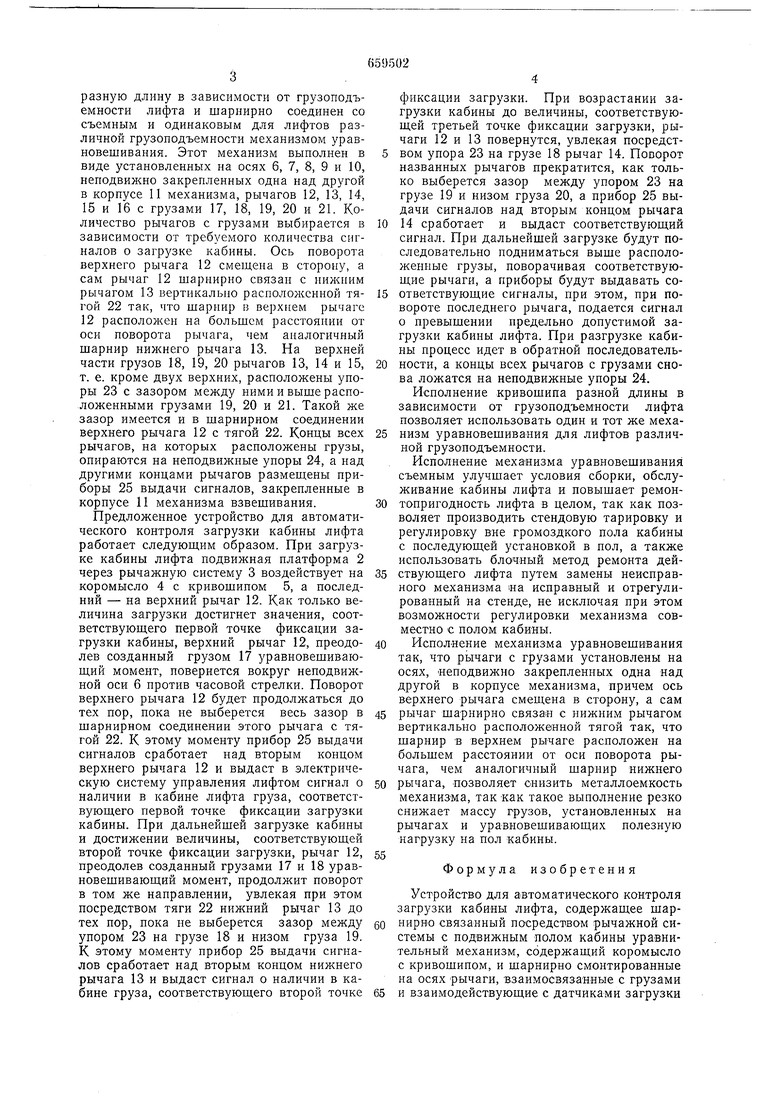

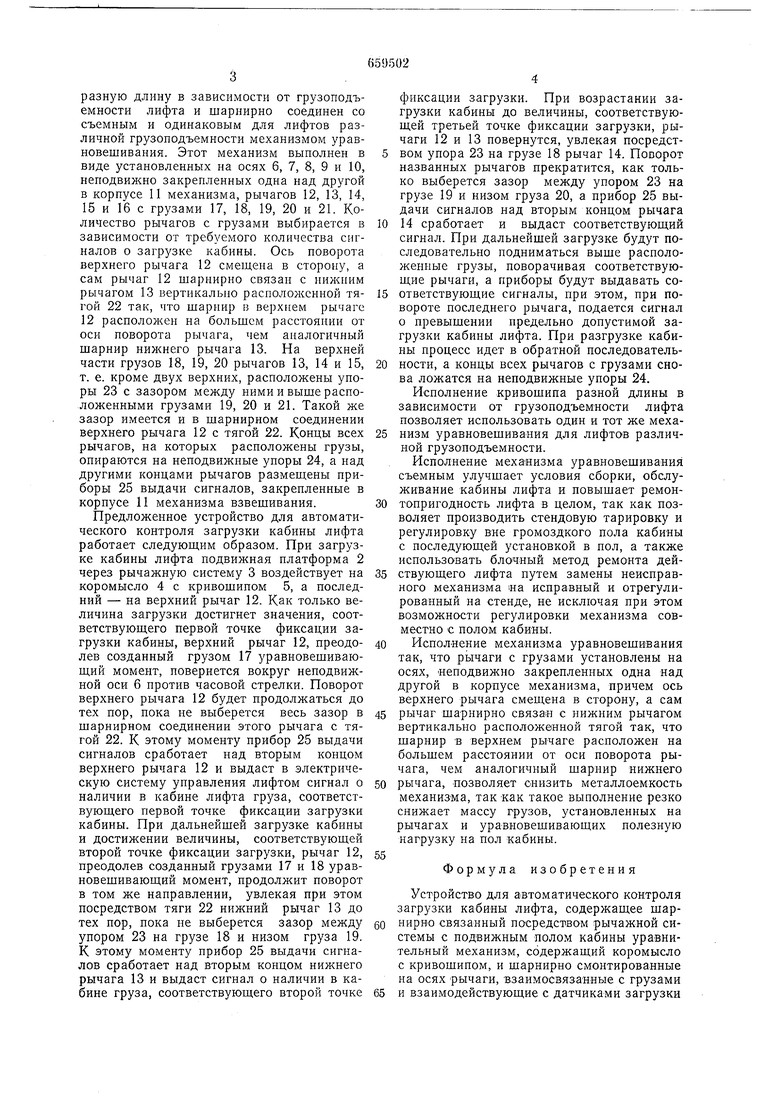

На приведенном чертеже схематично изображен общий вид устройства для автоматического контроля загрузки кабины лифта.

Устройство содержит неподвижную раму 1 с подвижной платформой 2, соединенной посредством рычажной системы 3 с уравнительным механизмом, включающим коромысло 4 с кривошипом 5, который имеет разную длину в зависимости от грузоподъемности лифта и шарнирно соединен со съемным и одинаковым для лифтов различной грузонодъемности механизмом уравновешивания. Этот механизм выполнен в виде установленных на осях 6, 7, 8, 9 и 10, неподвижно закрепленных одна над другой в корпусе 11 механизма, рычагов 12, 13, 14, 15 и 16 с грузами 17, 18, 19, 20 и 21. Количество рычагов с грузами выбирается в зависимости от требуемого количества сигналов о загрузке кабины. Ось поворота верхнего рычага 12 смещена в сторону, а сам рычаг 12 шарнирно связан с нижним рычагом 13 вертикально расположенной тягой 22 так, что шарнир в верхнем рычаге 12 расположен на большем расстоянии от оси поворота рычага, чем аналогичный шарнир нижнего рычага 13. На верхней части грузов 18, 19, 20 рычагов 13, 14 и 15, т. е. кроме двух верхних, расположены упоры 23 с зазором между ними и выше расположенными грузами 19, 20 и 21. Такой же зазор имеется и в шарнирном соединении верхнего рычага 12 с тягой 22. Концы всех рычагов, на которых расположены грузы, опираются на неподвижные упоры 24, а над другими концами рычагов размеш;ены приборы 25 выдачи сигналов, закрепленные в корпусе 11 механизма взвешивания. Предложенное устройство для автоматического контроля загрузки кабины лифта работает следующим образом. При загрузке кабины лифта подвижная платформа 2 через рычажную систему 3 воздействует на коромысло 4 с кривошипом 5, а последний - на верхний рычаг 12. Как только величина загрузки достигнет значения, соответствующего первой точке фиксации загрузки кабины, верхний рычаг 12, преодолев созданный грузом 17 уравновешивающий момент, повернется вокруг неподвижной оси 6 против часовой стрелки. Поворот верхнего рычага 12 будет продолжаться до тех пор, пока не выберется весь зазор в шарнирном соединении этого рычага с тягой 22. К этому моменту прибор 25 выдачи сигналов сработает над вторым концом верхнего рычага 12 и выдаст в электрическую систему унравления лифтом сигнал о наличии в кабине лифта груза, соответствующего первой точке фиксации загрузки кабины. При дальнейшей загрузке кабины и достижении величины, соответствующей второй точке фиксации загрузки, рычаг 12, преодолев созданный грузами 17 и 18 уравновешивающий момент, продолжит поворот в том же направлении, увлекая при этом посредством тяги 22 нижний рычаг 13 до тех пор, пока не выберется зазор между упором 23 на грузе 18 и низом груза 19. К этому моменту прибор 25 выдачи сигналов сработает над вторым концом нижнего рычага 13 и выдаст сигнал о наличии в кабине груза, соответствующего второй точке фиксации загрузки. При возрастании загрузки кабины до величины, соответствующей третьей точке фиксации загрузки, рычаги 12 и 13 новернутся, увлекая посредством упора 23 на грузе 18 рычаг 14. Поворот названных рычагов прекратится, как только выберется зазор между упором 23 на грузе 19 и низом груза 20, а прибор 25 выдачи сигналов над вторым концом рычага 14 сработает и выдаст соответствующий сигнал. При дальнейшей загрузке будут последовательно подниматься выше расположенные грузы, поворачивая соответствующие рычаги, а приборы будут выдавать соответствующие сигналы, при этом, при повороте последнего рычага, подается сигнал о превышении предельно допустимой загрузки кабины лифта. При разгрузке кабины процесс идет в обратной последовательности, а концы всех рычагов с грузами снова ложатся на неподвижные упоры 24. Исполнение кривошипа разной длины в зависимости от грузонодъемности лифта позволяет использовать один и тот же механизм уравновешивания для лифтов различной грузоподъемности. Исполнение механизма уравновешивания съемным улучшает условия сборки, обслуживание кабины лифта и повышает ремонтопригодность лифта в целом, так как позволяет производить стендовую тарировку и регулировку вне громоздкого пола кабины с последующей установкой в нол, а также использовать блочный метод ремонта действующего лифта путем замены неисправного механизма «а исправный и отрегулированный на стенде, не исключая при этом возможности регулировки механизма совместно с полом кабины. Исполнение механизма уравновешивания так, что рычаги с грузами установлены на осях, Неподвижно закрепленных одна над другой в корпусе механизма, причем ось верхнего рычага смещена в стороиу, а сам рычаг шарнирно связан с нижним рычагом вертикально расположенной тягой так, что шарнир в верхнем рычаге расположен на большем расстоянии от оси поворота рычага, чем аналогичный щарнир нижнего рычага, -позволяет снизить металлоемкость механизма, так как такое выполнение резко снижает массу грузов, установленных на рычагах и уравновешивающих полезную нагрузку на пол кабины. Формула изобретения Устройство для автоматического контроля загрузки кабины лифта, содержащее шарнирно связанный посредством рычажной системы с подвижным полом кабины уравнительный механизм, содержащий коромысло с кривощипом, и шарнирно смонтированные на осях рычаги, взаимосвязанные с грузами и взаимодействующие с датчиками загрузки

кабины, отличающееся тем, что, с целью унификации устройства путем применения его в лифтах различной грузоподъемности, оно снабжено системой расположенных друг над другом дополнительных рычагов с грузами и вертикальной тягой, шарнирно соединенной одним из своих концов с нижним рычагом системы, контактирующим посредством груза с вышерасположенным рычагом, а другим, щарнирно соединенным, - с верхним рычагом, причем последний шарнирно связан с кривошипом.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 287265, кл. В 66В 5/14, 1969.

2.Авторское свидетельство СССР № 522122, кл. В 66В 9/10, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля загрузки кабины лифта | 1978 |

|

SU716961A1 |

| Устройство для определения загрузки кабины лифта | 1978 |

|

SU779231A1 |

| Устройство для контроля загрузки кабины лифта | 1980 |

|

SU943164A1 |

| Устройство для контроля загрузки кабины лифта | 1979 |

|

SU872423A1 |

| Устройство для автоматического контроля загрузки кабины лифта | 1973 |

|

SU468860A1 |

| Устройство для автоматического контроля загрузки кабины лифта | 1975 |

|

SU576271A1 |

| Устройство для контроля загрузкиКАбиНы лифТА | 1979 |

|

SU852753A1 |

| Устройство для автоматического контроля загрузки кабины лифта | 1977 |

|

SU650935A1 |

| Пол кабины лифта | 1975 |

|

SU522122A1 |

| Устройство для контроля загрузки кабины лифта | 1979 |

|

SU856960A1 |

Авторы

Даты

1979-04-30—Публикация

1977-04-11—Подача