Изобретение относится к производству стереорегулярных синтетических каучуков, в частности г{ыс-1,4-полибутадиена, который находит широкое применение в шинной промышленности.

Известны способы получения ,4-полибутадиена полимеризацией бутадиена-1,3 в среде углеводородного растворителя в присутствии катализаторов Циглера, состояш,их из соединений переходных металлов и металлоорганических соединений непереходных металлов 1-3.

Прототипом изобретения является способ получения ,4-полибутадиена 4 полимеризацией бутадиена-1,3 в среде углеводородного растворителя в присутствии катализатора, состояш,его из смешанных галогенидов титана и триалкилалюминия, при раздельном введении компонентов катализатора в зону реакции.

Однако активность катализатора в этом способе невысока, что приводит к увеличению его расхода.

С целью увеличения стабильности и активности катализатора и сокращения его расхода процесс полимеризации ведут в присутствии минерального масла при весовом соотношении растворителя и масла 20 : 1-200 : 1, предпочтительно 30 : : 1.

Сущность предлагаемого способа заключается в следующем.

Готовят раствор масла (ароматического, нафтенового, нафтено-ароматического) с концентрацией 50-УО вес. % в углеводородном растворителе (алифатическом, ароматическом, смеси алифатического и ароматического). Полученный раствор очищают от примесей, мешающих полимеризации, например активной

окисью алюминия, и смешивают с тем же углеводородным растворителем в количестве, обеспечивающим содержание масла в конечном продукте от 5 до 50 вес. ч. на 100 вес. ч. каучука.

Бутадиен-1,3 полимеризуется в приготовленной смеси при 10-50 С в присутствии катализатора - продукта взаимодействия дийоддихлорида титана и три-(С4-С2о-алкил)-алюминия. Расход дийоддихлорида титана 2-

2,8 ммоля (по известному способу 3-3,5 ммоля) на 1 кг бутадиена-1,3, соотношение А1: :Ti 3-4.

Полученный маслонаполненный цис-1,4-полибутадиен выделяют из раствора известными

приемами, например водной дегазацией.

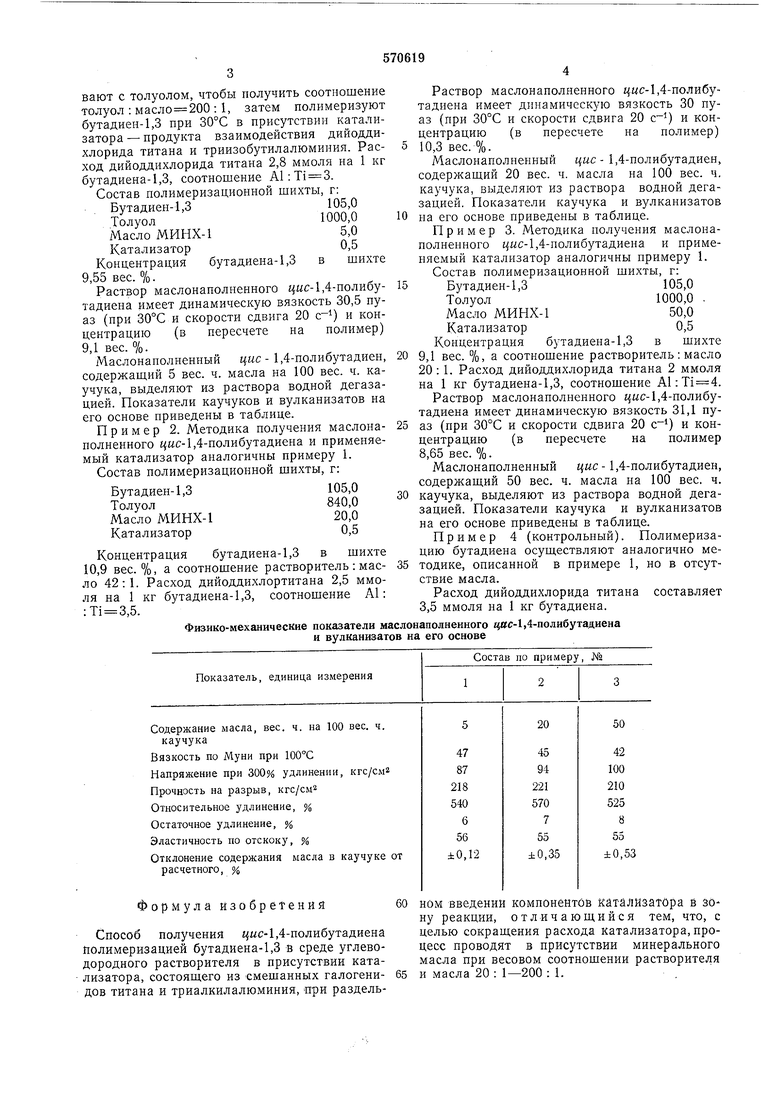

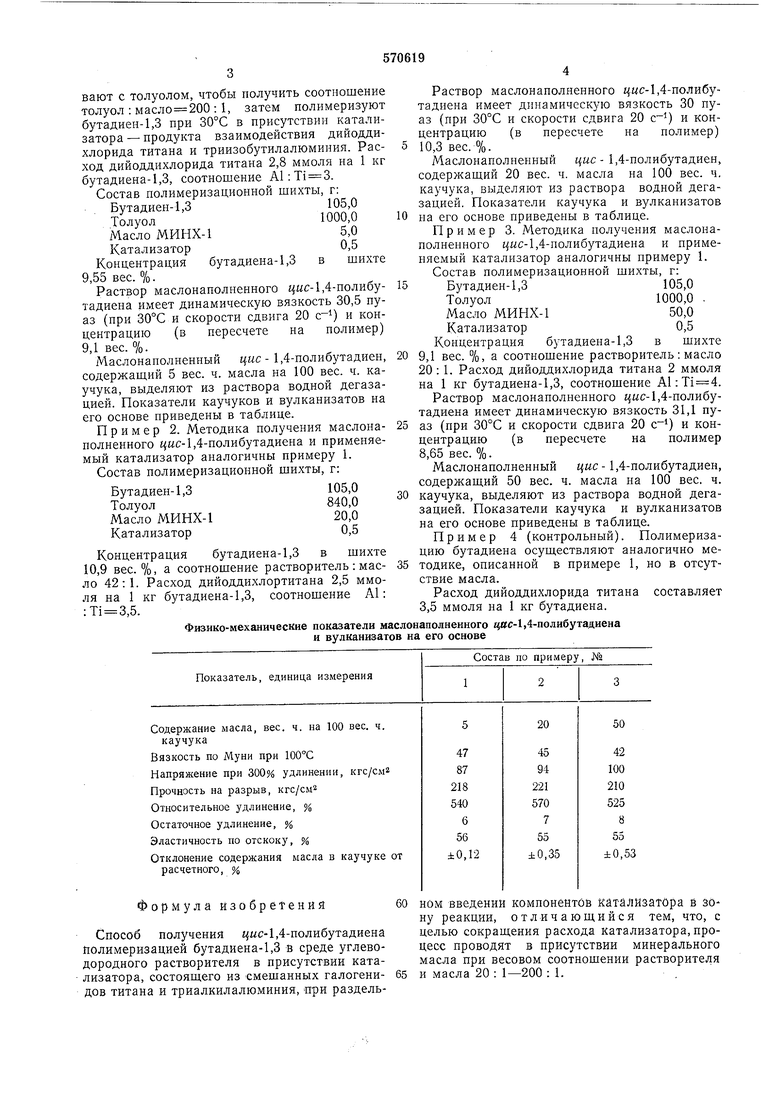

Пример 1. Готовят раствор нафтено-ароматического масла МИНХ-1 в толуоле с концентрацией 50 вес. %. Полученную смесь очищают активной окисью алюминия от примесей, мешающих полимеризации, и смешивают с толуолом, чтобы получить соотношение толуол : масло 200 : 1, затем полимеризуют бутадиен-1,3 при 30°С в присутствин катализатора - продукта взаимодействия дийоддихлорида титана и триизобутилалюминия. Расход дийоддихлорида титана 2,8 ммоля на 1 кг бутадиена-1,3, соотношение А1: Ti 3. Состав полимеризационной шихты, г: Бутадиен-1,3105,0 Толуол1000,0 Масло МИНХ-15,0 Катализатор0,5 Концентрация бутадиена-1,3 в шихте 9,55 вес. %. Раствор маслонаполненного 1(ЫС-1,4-полибутадиена имеет динамическую вязкость 30,5 пуаз (при 30°С и скорости сдвига 20 с-) и концентрацию (в пересчете на полимер) 9,1 вес. %. Маслонаполненный цис - 1,4-полибутадиен, содержащий 5 вес. ч. масла на 100 вес. ч. каучука, выделяют из раствора водной дегазацией. Показатели каучуков и вулканизатов на его основе приведены в таблице. Пример 2. Методика получения маслонаполненного г{«с-1,4-полибутадиена и применяемый катализатор аналогичны примеру 1. Состав полимеризационной шихты, г: Бутадиен-1,3105,0 Толуол840,0 Масло МИНХ-120,0 Катализатор0,5 Концентрация бутадиена-1,3 в шихте 10,9 вес. %, а соотношение растворитель : масло 42:1. Расход дийоддихлортитана 2,5 ммоля на 1 кг бутадиена-1,3, соотношение А1: ,5.

Физико-механические показатели маслонаполненного цас-1,4-полибутадиена и вулканизатов на его основе Раствор маслонаполненного 1{«с-1,4-полибутадиена имеет динамическую вязкость 30 пуаз (при 30°С и скорости сдвига 20 с-) и концентрацию (в пересчете на полимер) 10,3 вес. %. Маслонаполненный цис- 1,4-полибутадиен, содержаший 20 вес. ч. масла на 100 вес. ч. каучука, выделяют из раствора водной дегазацией. Показатели каучука и вулканизатов на его основе приведены в таблице. Пример 3. Методика получения маслонаполнеиного 1{ггс-1,4-полибутадиена и применяемый катализатор аналогичны примеру 1. Состав полимеризационной шихты, г: Бутадиен-1,3105,0 Толуол1000,0 . Масло МИНХ-150,0 Катализатор0,5 Концентрация бутадиена-1,3 в шихте 9,1 вес. %, а соотношение растворитель : масло 20 : 1. Расход дийоддихлорида титана 2 ммоля на 1 кг бутадиена-1,3, соотношение Al:Ti 4. Раствор маслонаполненного {ас-1,4-полибутадиена имеет динамическую вязкость 31,1 пуаз (при 30°С и скорости сдвига 20 с) и концентрацию (в пересчете на полимер 8,65 вес. %. Маслонаполненный цис- 1,4-полибутадиен, содержащий 50 вес. ч. масла на 100 вес. ч. каучука, выделяют из раствора водной дегазацией. Показатели каучука и вулканизатов на его основе приведены в таблице. Пример 4 (контрольный). Полимеризацию бутадиена осуществляют аналогично методике, описанной в примере 1, но в отсутствие масла. Расход дийоддихлорида титана составляет 3,5 ммоля на 1 кг бутадиена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цис-1,4-полибутадиена | 1977 |

|

SU678051A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОНАПОЛНЕННОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2114128C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1994 |

|

RU2088599C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОНАПОЛНЕННОГО 1,4-ЦИС-ПОЛИБУТАДИЕНА | 1994 |

|

RU2091399C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| Сажевая композиция для получения резиновых смесей | 1974 |

|

SU734227A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНОВОГО КАУЧУКА И РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2379319C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ЛИТИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2382792C2 |

| Способ получения цис-1,4- полибутадиена | 1977 |

|

SU726114A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-ПОЛИБУТАДИЕНА | 1993 |

|

RU2028309C1 |

Формула изобретения

Способ получения г{ис-1,4-полибутадиена полимеризацией бутадиена-1,3 в среде углеводородного растворителя в присутствии катализатора, состоящего из смешанных галогенидов титана и триалкилалюминия, при раздельном введении компонентоЁ катализатора в зону реакции, отличающийся тем, что, с целью сокращения расхода катализатора, процесс проводят в присутствии минерального масла при весовом соотношении растворителя и масла 20 : 1-200 : 1.

56

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1977-08-30—Публикация

1974-11-25—Подача