В лесной промышленности для рациональногО использования древесины исключительно важное значение имеет искусственная ее сушка. Так как паровые лесосушилки при их устройстве требуют сооружения котельных установок, прокладки паропроводов и монтажа паровых калориферов, то особая роль в искусственной сушке древесины должна принадлежать сушилкам газовым, в. которых нагревание агента сушки осуществляется непосредственным гфИмешиванием к нему от топки газообразных продуктов горения топлива.

Газовые сушилки коридорного типа с использованием многократного проведения агента сушки через сушильные камеры при поперечном и реверсивном движении его по высушиваемым штабелям материала и с нагреванием агента сушки непосредственным частичным добавлением к нему горячих продуктов горения топлива уже известны.

В предлагаемой сушилке, в; отличие от существуюших, иредусмотрена оригинальная система регулирования температуры агента сушки, позволя1ош;ая вести процесс сушки сообразно с требованиями, предъявляемыми к высушиваемому материалу.

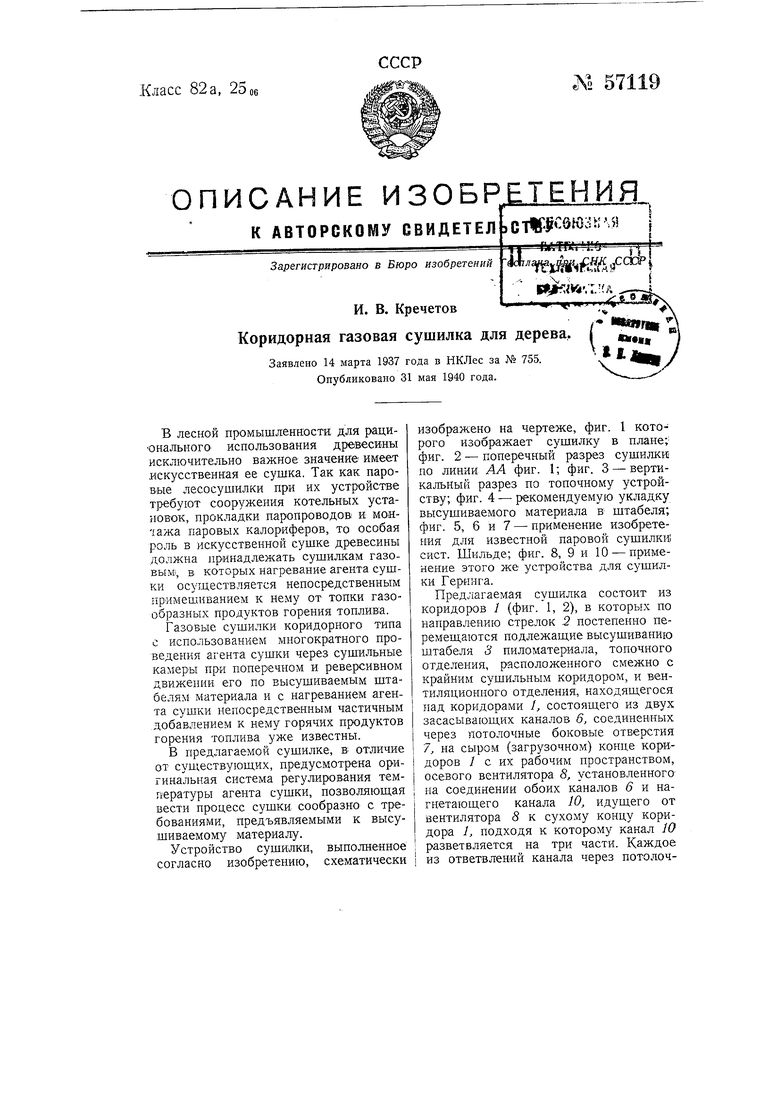

Устройство сушилки, выполненное согласно изобретению, схематически

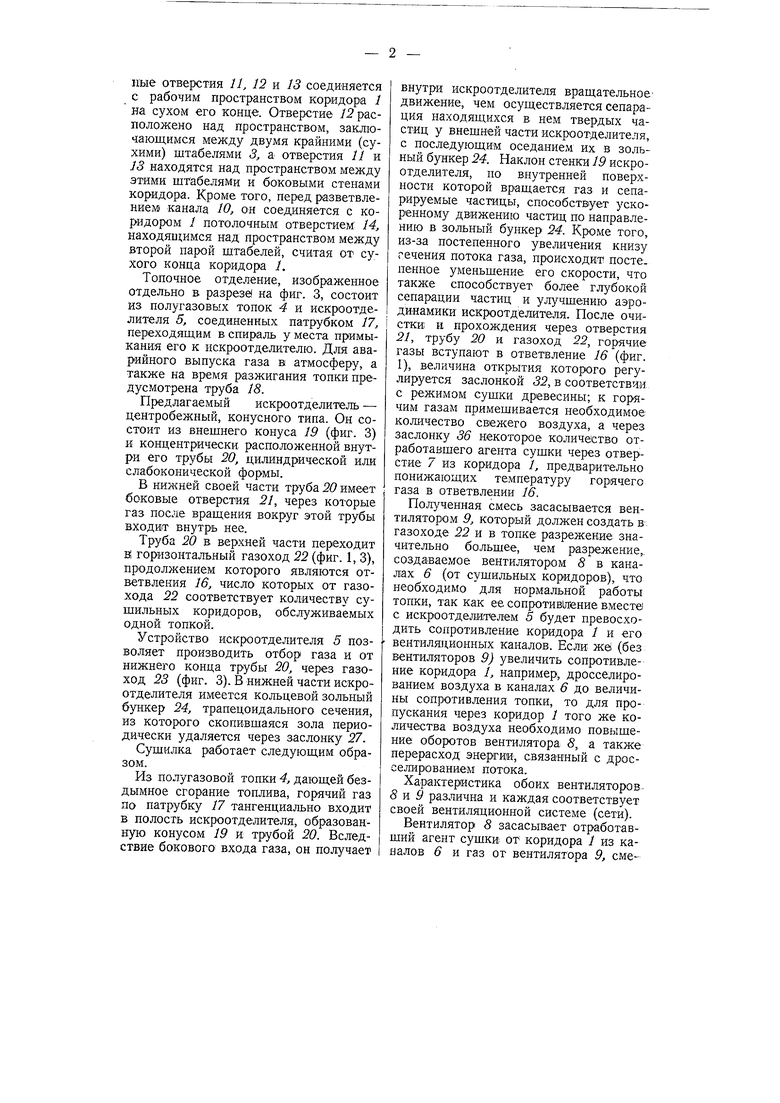

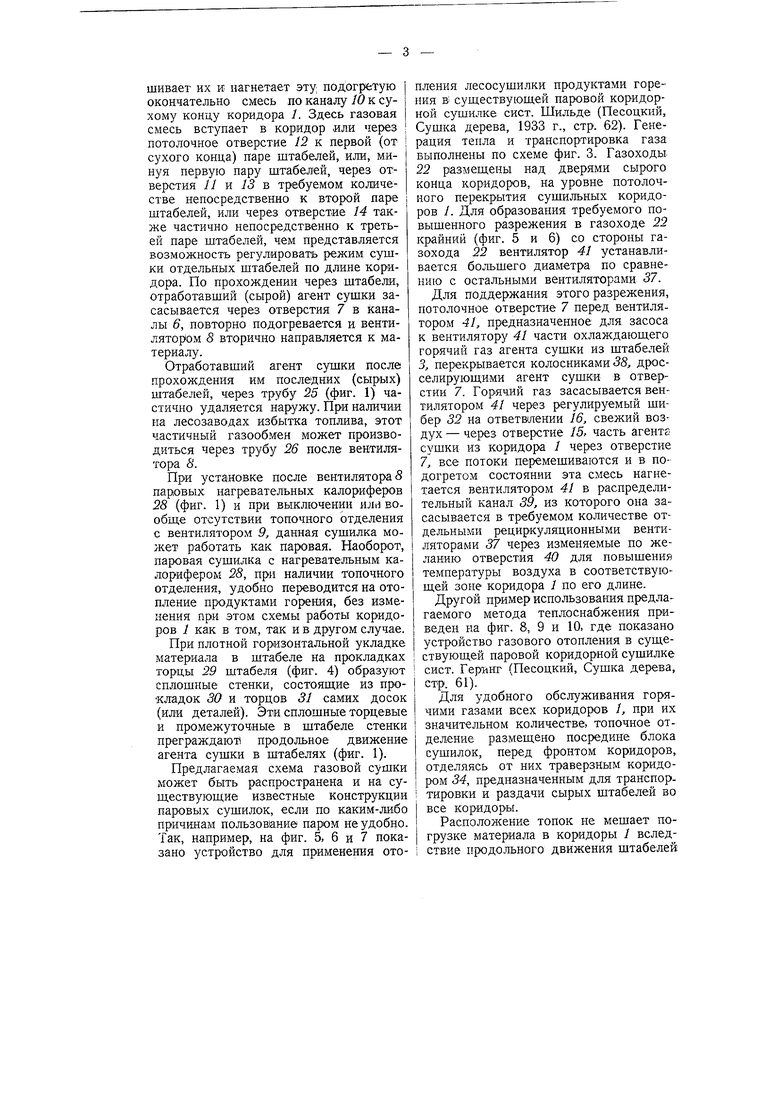

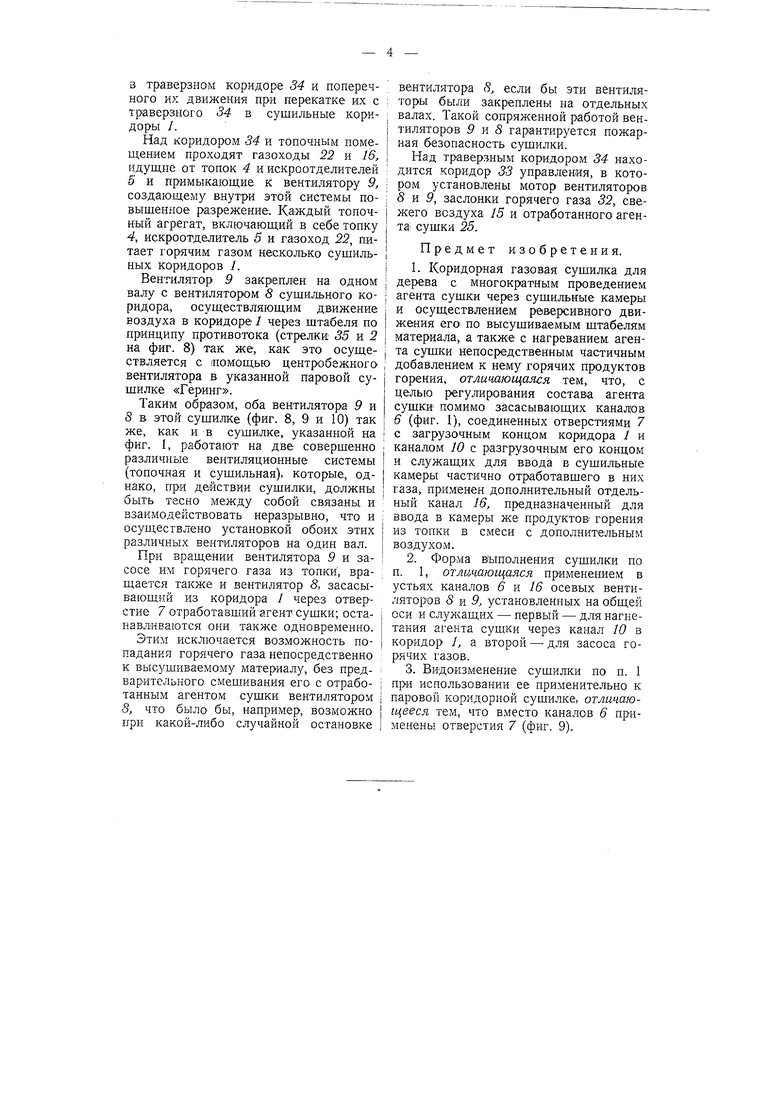

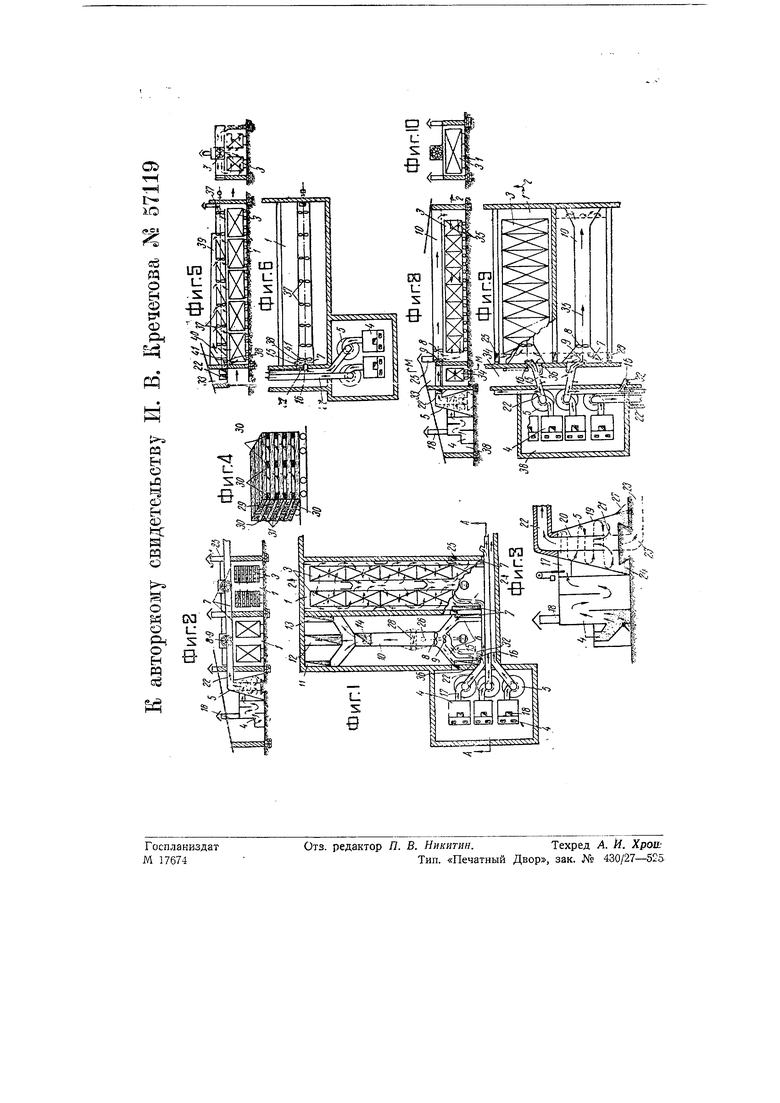

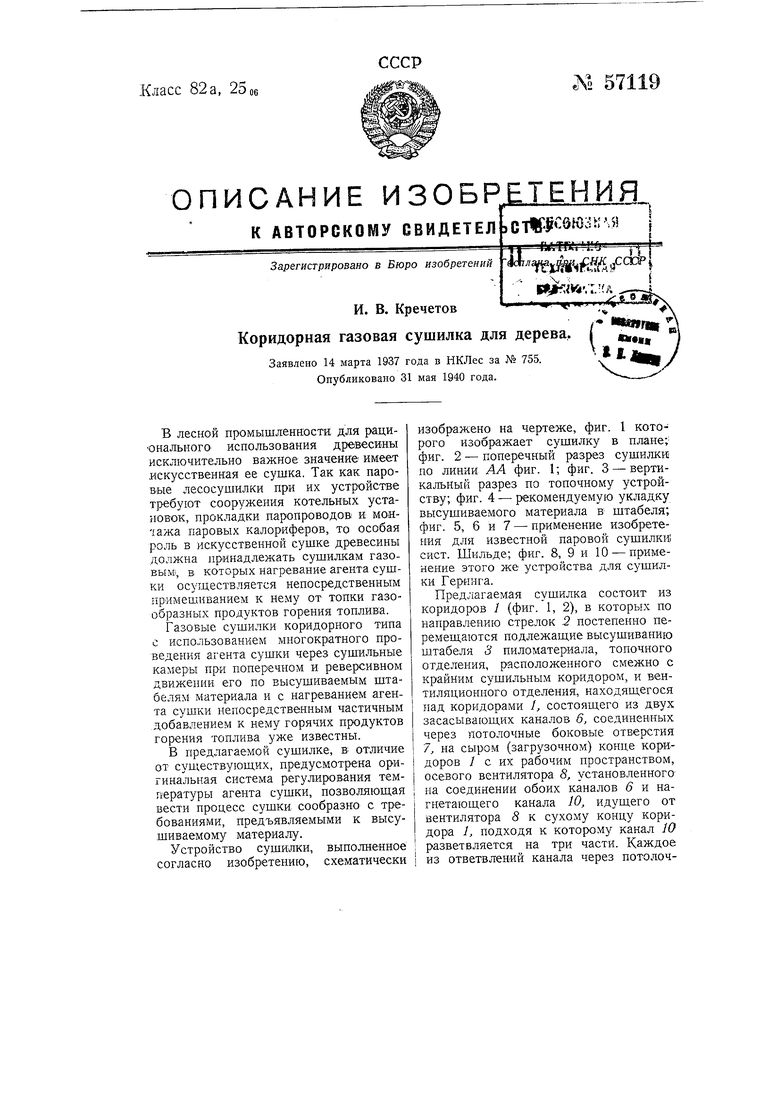

изображено на чертеже, фиг. 1 которого изображает сушилку в плане; фиг. 2 - поперечный разрез сушилки по линии АА фиг. 1; фиг. 3 - вертикальный разрез по топочному устройству; фиг. 4 - рекомендуемую укладку высушиваемого материала в штабеля; фиг. 5, 6 и 7 - применение изобретения для известной паровой сушилки сист. Шильде; фиг. 8, 9 и 10 - применение этого же устройства для сушилки Геринга.

Предлагаемая сушилка состоит из коридоров / (фиг. 1, 2), в которых по направлению стрелок 2 постепенно перемешаются подлежащие высушиванию штабеля 3 пиломатериала, топочного отделения, расположенного смежно с крайним сушильным коридором, и вентиляционного отделения, находящегося над коридорами I, состоящего из двух засасывающих каналов 6, соединенных через потолочные боковые отверстия 7, на сыром (загрузочном) конце коридоров / с их рабочим пространством, осевого вентилятора 8, установленного на соединении обоих каналов 6 и нагнетающего канала 10, идущего от вентилятора 8 к сухому концу коридора 1, подходя к которому канал Ю разветвляется на три части. Каждое из ответвлений канала через потолочйые отверстия 11, 12 к 13 соединяется с рабочим пространством коридор1а 1 на сухом его конце. Отверстие У2 расположено над пространством, заклю 1ающимся между двумя крайними (сухими) штабелями 3, а отверстия /) и 13 находятся над пространством между этими штабелями и боковыми стенами коридора. Кроме того, перед разветвлением канала 10, он соединяется с коридором 1 потолочным отверстием 14, находящимся над пространством между второй парой штабелей, считая от сухого конца коридора 1.

Тоночное отделение, изображенное отдельно в разрезе на фиг. 3, состоит из полугазовых топок 4 и искроотделителя 5, соединенных патрубком 17, переходящим в спираль у места примыкания его к искроотделителю. Для аварийного выпуска газа н атмосферу, а также на время разжигания топки предусмотрена труба 18.

Предлагаемый искроотделитель - центробежный, конусного типа. Он состоит из внешнего конуса 19 (фиг. 3) и концентрически расположенной внутри его трубы 20, цилиндрической или слабоконической формы.

В нижней своей части труба 20 имеет боковые отверстия 21, через которые газ после вращения вокруг этой трубы входит внутрь нее.

Труба 20 в верхней части переходит Н горизонтальный газоход 22 (фиг. 1, 3), продолжением которого являются ответвления 16, число которых от газохода 22 соответствует количеству сущильных коридоров, обслуживаемых одной топкой.

Устройство нскроотделителя 5 позволяет производить отбор газа и от нижнего конца трубы 20, через газоход 23 (фиг. 3). В нижней части искроотделителя имеется кольцевой зольный бункер 24, трапецоидального сечения, из которого скопившаяся зола периодически удаляется через заслонку 27.

Сушилка работает следующим образом.

Из полугазовой топки 4, дающей бездымное сгорание топлива, горячий газ по патрубку 17 тангенциально входит в полость искроотделителя, образованную конусом 19 И: трубой 20. Вследствие бокового входа газа, он получает

внутри искроотделителя вращательноедвижение, чем осуществляется сепарация находящихся в нем твердых частиц у внешней части искроотделителя, с последующим оседанием их в зольный бункер 24. Наклон стенки 19 искроотделителя, по внутренней поверхности которой вращается газ и сепарируемые частицы, способствует ускоренному движению частиц по направлению в зольный бункер 24. Кроме того, из-за постепенного увеличения книзу течения потока газа, происходит постепенное уменьшение его скорости, что также способствует более глубокой сепарации частиц и улучшению аэродинамики искроотделителя. После очистки и прохождения через отверстия 21, трубу 20 и газоход 22, горячие газы вступают в ответвление 16 (фиг. I), величина открытия которого регулируется заслонкой 32, в соответствии с режимом сушки древесины; к горячим газам примешивается необходимое количество свежего воздуха, а через заслонку 36 некоторое количество отработавшего агента сушки через отверстие 7 из коридора /, предварительно понижающих температуру горячего газа в ответвлении 16.

Полученная смесь засасывается вентилятором Я который должен создать в. газоходе 22 н в топке разрежение значительно большее, чем разрежение,, создаваемое вентилятором 8 в каналах 6 (от сушильных коридоров), что необходимо для нормальной работы топки, так как ее сопротивйение вместе с искроотделит елем 5 будет превосходить сопротивление коридора / и его вентиляционных каналов. Если же (без вентиляторов 9) увеличить сопротивление коридора 1, например, дросселированием воздзха в каналах 6 до величины сопротивления топки, то для пропускания через коридор 1 того же количества воздуха необходимо повышение оборотов вентилятора 8, а также перерасход энергии, связанный с дросселированием потока.

Характеристика обоих вентиляторов. 8 н 9 различна и каждая соответствует своей вентиляционной системе (сети).

Вентилятор 8 засасывает отработавший агент сушки от коридора У из каналов 6 и газ от вентилятора 9, смешивает их и нагнетает эту; подогретую окончательно смесь по каналу 10 к сухому концу коридора /. Здесь газовая смесь вступает в коридор или через потолочное отверстие 12 к первой (от сухого конца) паре штабелей, или, минуя первую пару штабелей, через отверстия 11 и 5 в требуемом количестве непосредственно к второй паре штабелей, или через отверстие 14 также частично непосредственно к третьей паре штабелей, чем представляется возможность регулировать режим сушки отдельных штабелей по длине коридора. По прохождении через штабели, отработавший (сырой) агент сушки засасывается через отверстия 7 в каналы 6, повторно подогревается и вентилятором 8 вторично направляется к материалу.

Отработавший агент сушки после прохождения им последних (сырых) штабелей, через трубу 25 (фиг. 1) частично удаляется наружу. При наличии на лесозаводах избытка топлива, этот частичный газообмен может производиться через трубу 26 после вентилятора 8.

При установке после вентилятора 5 паровых нагревательных калориферов 28 (фиг. 1) и при выключении и л ii вообще отсутствии топочного отделения с вентилятором 9, данная сушилка мо;кет работать как паровая. Наоборот, паровая сушилка с нагревательным калорифером 28, при наличии топочного отделения, удобно переводится на отопление продуктами горения, без изме 1ения при этом схемы работы коридоров 1 как. в том, так и в другом случае.

При плотной горизонтальной укладке материала в штабеле на прокладках торцы 29 штабеля (фиг. 4) образуют сплошные стенки, состоящие из прокладок 30 и торцов 31 самих досок (или деталей). Эти сплошные торцевые и промежуточные в штабеле стенки преграждают продольное движение агента сушки в штабелях (фиг. 1).

Предлагаемая схема газовой сушки может быть распространена и на существующие известные конструкции паровых сушилок, если по каким-либо причинам пользование паром неудобно. Так, например, на фиг. 5, 6 и 7 показано устройство для применения отопления лесосушилки продуктами горения в существующей паровой коридорной сушилке сист. Шильде (Песоцкий, Сушка дерева, 1933 г., стр. 62). Генерация и транспортировка газа выполнены по схеме фиг. 3. Газоходы 22 размещены над дверями сырого конца коридоров, на уровне потолочного перекрытия сушильных коридоров /. Для образования требуемого повышенного разрежения в газоходе 22 крайний (фиг. 5 и 6) со стороны газохода 22 вентилятор 41 устанавливается большего диаметра по сравнению с остальными вентиляторами 37.

Для поддержания этого разрежения, потолочное отверстие 7 перед вентилятором 41, предназначенное для засоса к вентилятору 41 части охлаждающего горячий газ агента сушки из штабелей 3, перекрывается колосниками 3S, дросселирующими агент сушки в отверстии 7. Горячий газ засасывается вентилятором 41 через регулируемый шибер 32 на ответвлении 16, свежий воздух - через отверстие 15, часть агенте сушки из коридора 1 через отверстие 7, все потоки перемешиваются и в подогретом состоянии эта смесь нагнетается вентилятором 41 в распределительный канал 39, из которого она засасывается в требуемом количестве отдельными рециркуляционными вентиляторами 57 через изменяемые по желанию отверстия 40 для повышения температуры воздуха в соответствующей зоне коридора 1 по его длине.

Другой пример использования предлагаемого метода теплоснабжения приведен на фиг. 8, 9 и 10, где показано устройство газового отопления в существующей паровой коридорной сушилке сист. Геринг (Песоцкий, Сушка дерева, стр. 61).

Для удобного обслуживания горячими газами всех коридоров /, при их значительном количестве, топочное отделение размещено посредине блока сушилок, перед фронтом коридоров, отделяясь от них траверзным коридором 34, предназначенным для транспортировки и раздачи сырых штабелей во все коридоры.

Расположение топок не мешает погрузке материала в коридоры / вследствие продольного движения штабелей

в траверзном коридоре 34 и поперечноге их движения при перекатке их с траверзного 34 в сушильные коридоры 1.

Над коридором 34 и топочным помещением проходят газоходы 22 и 16, идущие от топок 4 и искроотделителей 5 и примыкающие к вентилятору 9, создающему внутри этой системы повыщеняое разрежение. Каждый топочный агрегат, включающий в себе топку 4, искро отделите ль 5 и газоход 22, питает горячим газом несколько сущильных коридоров /.

Вентилятор 9 закреплен на одном валу с вентилятором 8 сущильного коридора, осуществляющим движение воздуха в коридоре 1 через щтабеля по принципу противотока (стрелки- 35 к, 2 на фиг. 8) так же, как это осуществляется с помощью центробежного вентилятора в указанной паровой сушилке «Геринг.

Таким образом, оба вентилятора 9 и S в этой сущилке (фиг. 8, 9 и 10) так же, как и, в сущилке, указанной на фиг. I, работают на две соверщенно различные вентиляционные системы (топочная и сущильная), которые, однако, при де Йствии сущилки, должны быть тесно между собой связаны и взаимодействовать неразрывно, что и осуществлено установкой обоих этих различных вентиляторов на один вал.

При вращении вентилятора 9 и засосе им горячего газа из топки, вращается также и вентилятор 8, засасывающий из коридора / через отверстие 7 отработавщий агент сущки; останавливаются они также одновременно.

Этим исключается возможность попадания горячего газа непосредственно к высущнваемому материалу, без предварительного смещивания его с отработанным агентом сущки вентилятором 8, что было бы, например, возможно при какой-либо случайной остановке

вентилятора 8, если бы эти вентиляторы были закреплены на отдельных валах. Такой сопряженной работой вентиляторов 9 и 8 гарантируется пожарная безопасность сущилки.

Над траверзным коридором 34 находится коридор 33 управления, в котором установлены мотор вентиляторов 8 и 9, заслонки горячего газа 32, свежего воздуха 15 и отработанного агенTai сушки 25.

Предмет изобретения.

1.Коридорная газовая сушилка для дерева с многократным проведением агента сущки через сущильные камеры и осуществлением реверсивного движения его по высущиваемым щтабелям материала, а также с нагреванием агента сущки непосредственным частичным добавлением к нему горячих продуктов горения, отличающаяся тем, что, с целью регулирования состава агента сущки помимо засасывающих каналов 6 (фиг. 1), соединенных отверстиями 7 с загрузочным концом коридора 1 и каналом 10 с разгрузочным его концом и служащих для ввода в сущильные камеры частично отработавщего в них газа, применен дополнительный отдельный канал 16, предназначенный для ввода в камеры же продуктов горения из топки Б смеси с дополнительным воздухом.

2.ФорМа выполнения сушилки по п. 1, отличающаяся применением в устьях каналов 6 -я 16 осевых вентиляторов 5 и Я установленных на общей оси и служащих - первый - для нагнетания агента сущки через канал W в коридор 1, а второй - для засоса горячих газов.

3.Видоизменение сущилки по п. 1 при использовании ее применительно к паровой коридорной сушилке, отличающееся тем, что вместо каналов 6 применены отверстия 7 (фиг. 9).

CD

t-

r-S)

o3 P5 О

О Л fpq

t

C5 H О jq

S H CD

и: я

н о

Рч

W ей

| название | год | авторы | номер документа |

|---|---|---|---|

| Коридорная сушилка для дерева | 1934 |

|

SU44343A1 |

| Дымогазовая сушилка | 1937 |

|

SU83933A2 |

| Реверсивная сушилка периодического действия | 1936 |

|

SU53733A1 |

| Сушилка | 1934 |

|

SU45213A1 |

| Лесосушилка | 1936 |

|

SU52692A1 |

| Коридорная сушилка для дерева | 1934 |

|

SU45058A1 |

| Сушилка | 1933 |

|

SU40772A1 |

| Пропарочно-карбонизационная и сушильная камера для строительных изделий | 1949 |

|

SU88345A1 |

| Сушилка для дисперсных материалов | 1976 |

|

SU618613A1 |

| Способ камерной термодиффузионной сушки штучных пиломатериалов | 1950 |

|

SU94719A1 |

Авторы

Даты

1940-01-01—Публикация

1937-03-14—Подача