Предлагаемый автомат предназначен для изготовления спиральных тел накала V-образной формы, состоящих, как известно, из двух равных секций, каждая с прямыми концами, расположенными по касательной к виткам спирали. Последнее необходимо для прикрепления концов спирали к электродам лампы с тем, чтобы гарантировать наименьшую деформацию спирали от внутренних напряжен яй в вольфраме, как имеющихся в самой спирали от навивания, так и от полученных во время привавки спирали к электродам.

Вообще уже известны автоматы для изготовления спиральных тел накала V-образной формы для электрических ламп накаливания, снабженные подвижным в осевом направлении керном, навитая на который спираль отрезается и затем снимается с керна, после чего подвергается изгибанию соответствующим приспособлением.

Предлагаемый автомат относится к этому известному типу автоматов. Согласно изобретению, с целью получения тел накала V-образной формы с вполне определенным положением прямых концов у спирали, удерживающее конец проволоки приспособление на щпинделе неподвижной бабки связано с зубчатым сектором, который в момент окончания навивания спирали производит дополнительно поворот приспособления на угол, определяемый величиной раскручивания спирали после ее отрезания.

Принцип работы предлагаемого автомата заключается в следующем: вольфрамовая проволока с катушк : попадает в зажим, после чего происходит вращение щпинделей, благодаря которому проволока навивается на керн с заданным шагом. В середине спирали , т. е. через определенное число витков, в месте, где спираль будет перегибаться, витки имеют больщий щаг (тире).

По окончании процесса навивания происходит вытягивание проволоки на величину, равную прямым концам спарали. В середине этого прямого участка происходит отрезание навитой спирали. Сразу же после отрезания керн, на который навита спираль, вытаскивается настолько, чтобы освободить место для захвата спирали механизмом загибания. После того, как спираль будет зажата в захвате, происходит полное выдергивание керна, зажим, держащий начальный конец спирали, открывается и снираль уносится в механизм загибания.

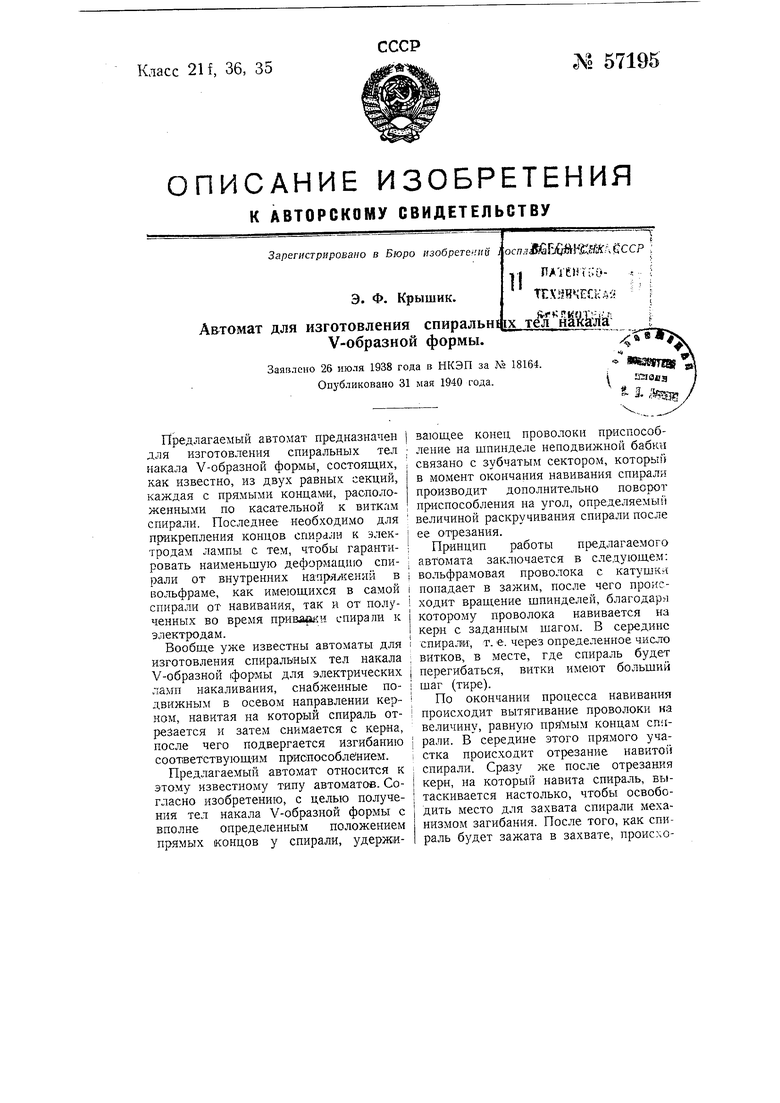

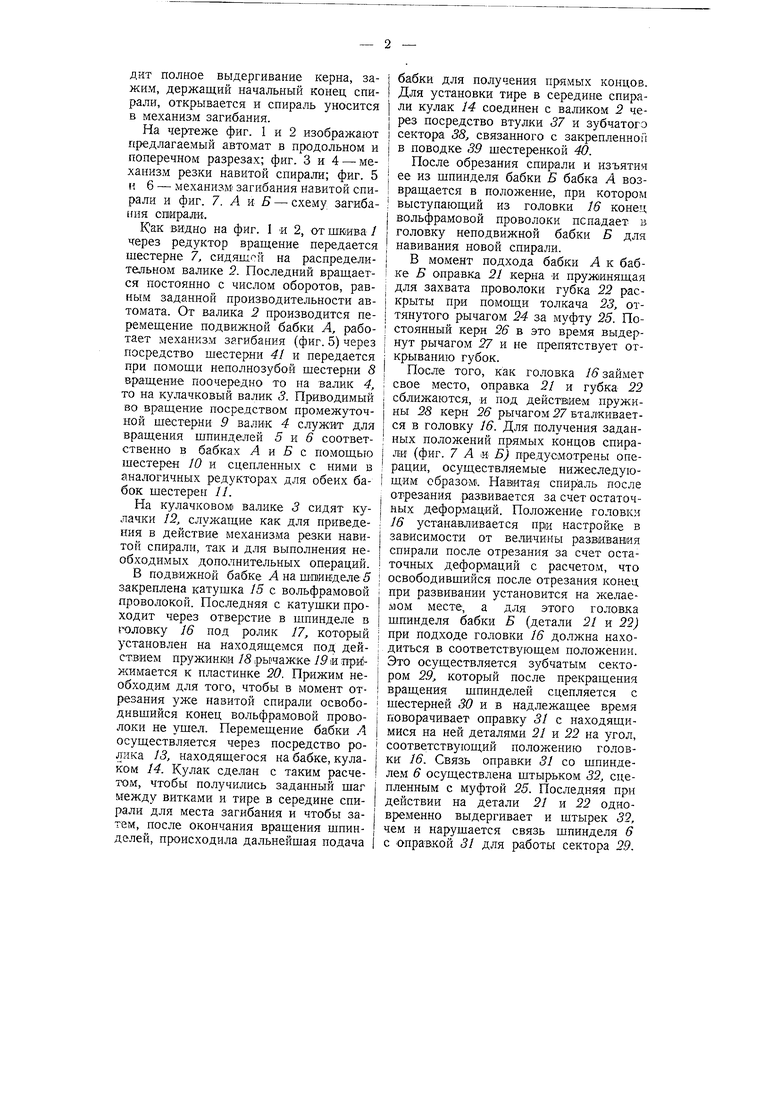

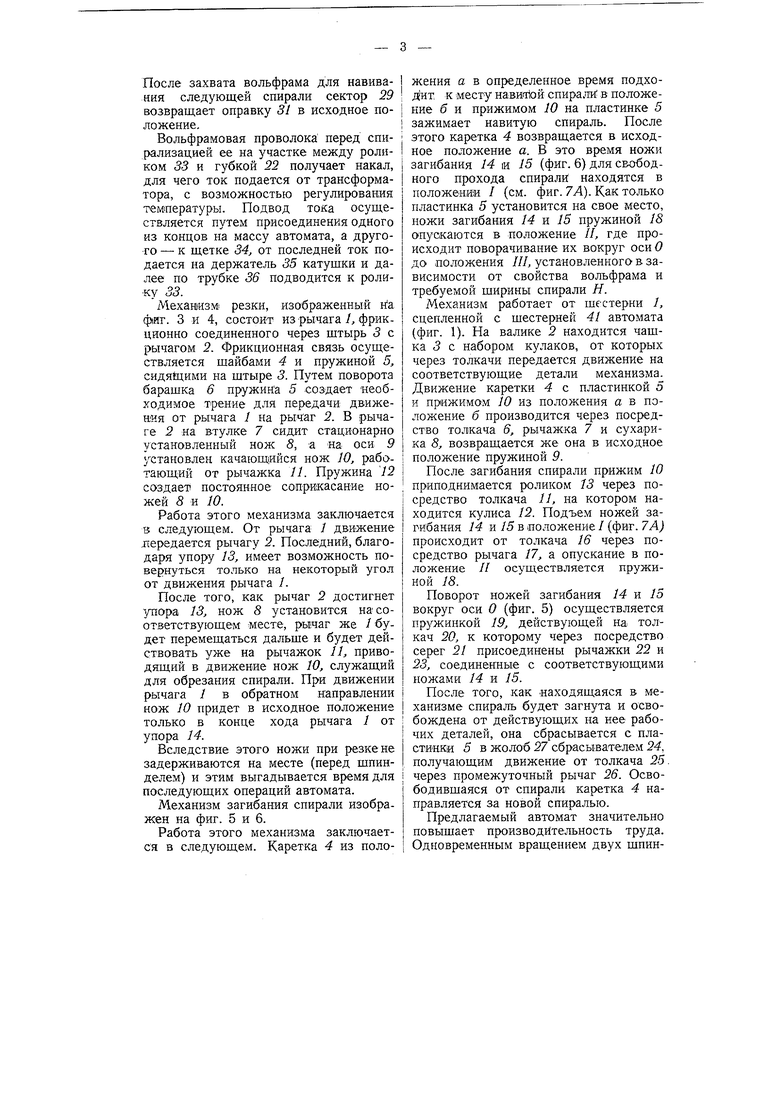

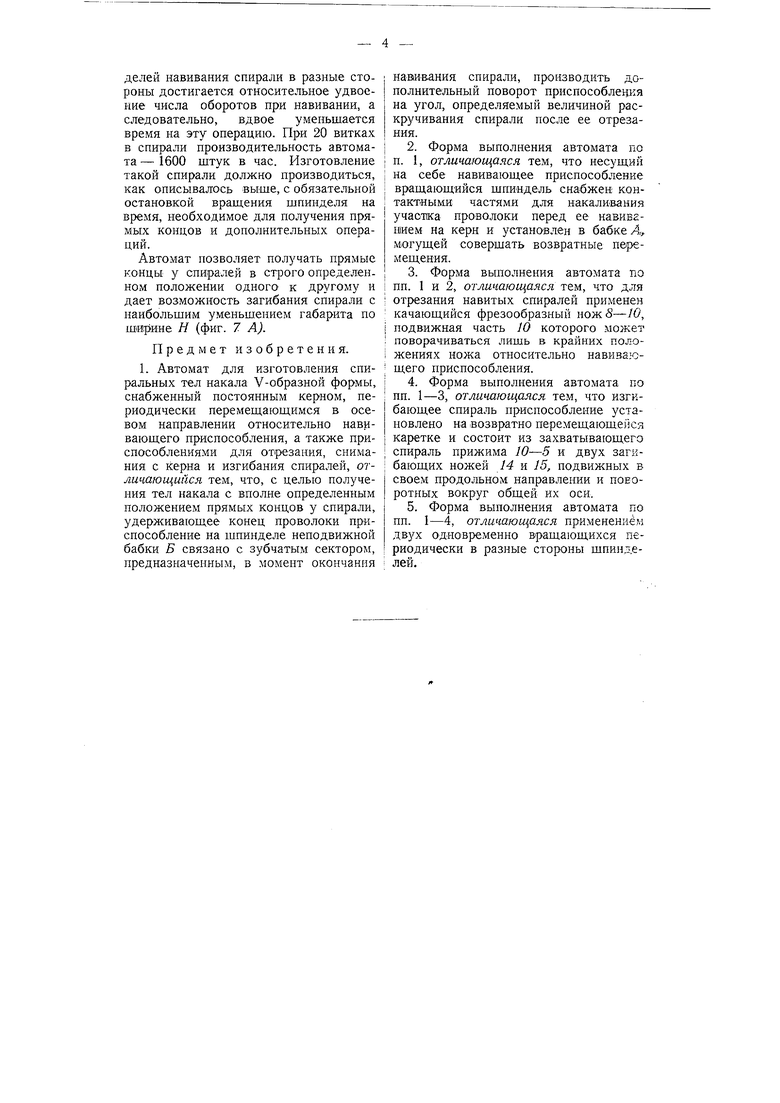

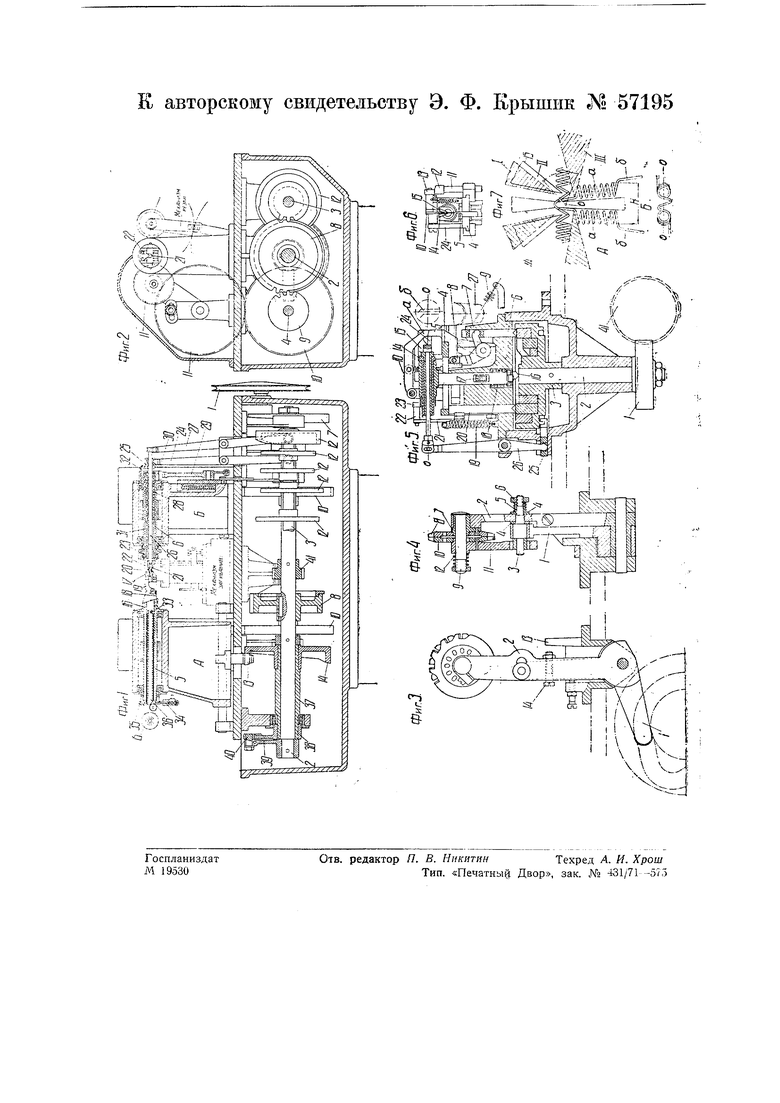

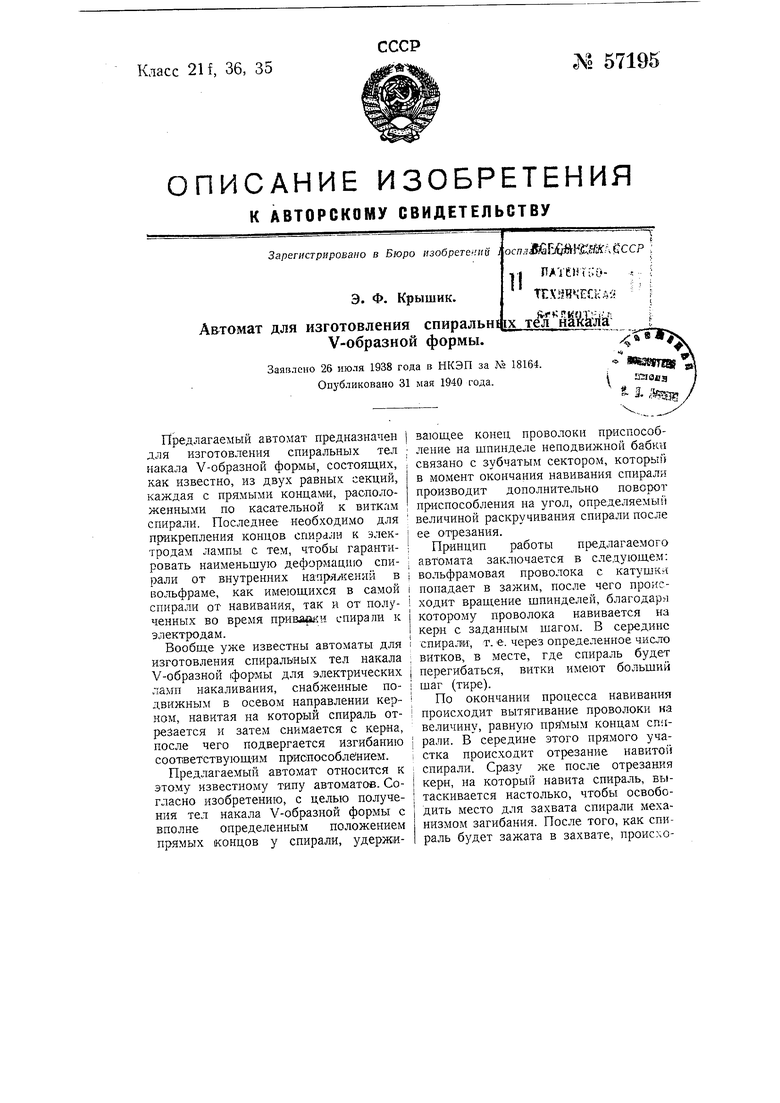

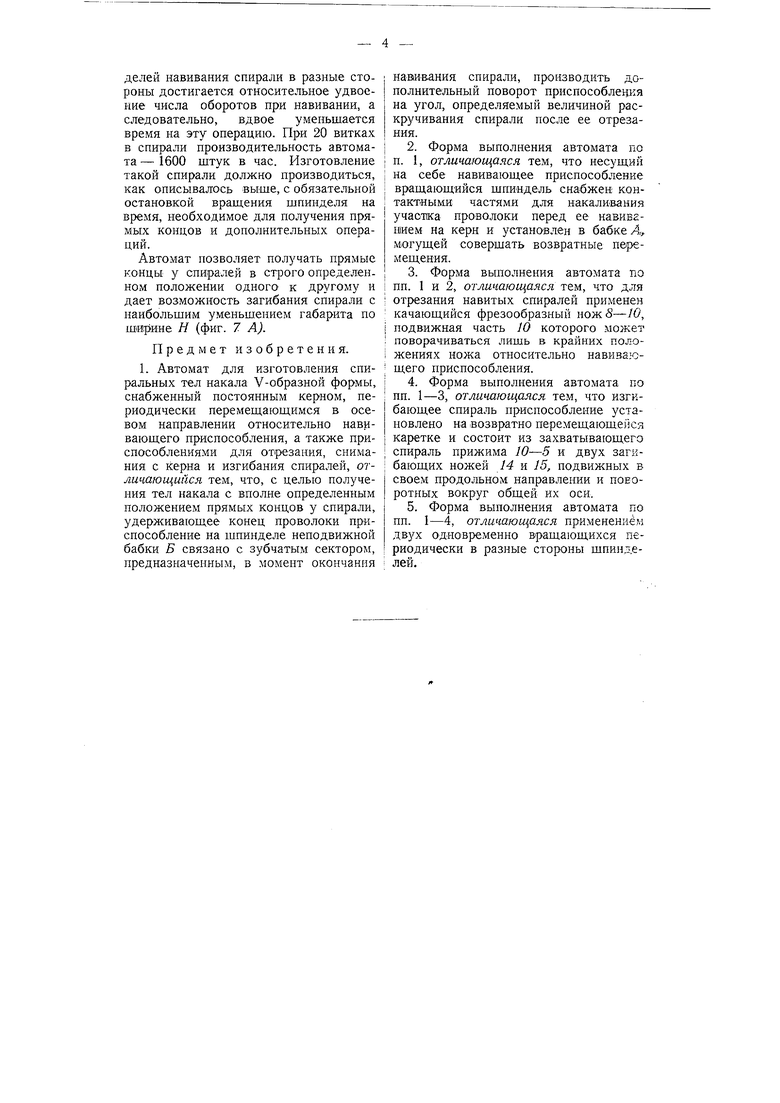

На чертеже фиг. 1 и 2 изображают предлагаемый автомат в продольном и поперечном разрезах; фиг. 3 и 4 - механизм резки навитой спирали; фиг. 5 и 6 - механизм загибания навитой спирали и фиг. 7. А н Б - схему загибания спирали.

Как видно на фиг. I и 2, от шкива / через редуктор вращение передается шестерне 7, сидяшой на распределительном валике 2. Последний вращается постоянно с числом оборотов, равным заданной производительности автомата. От валика 2 производится перемещение подвижной бабки А, работает механизм загибания (фиг. 5)через посредство шестерни 41 и передается при помощи неполнозубой шестерни 8 вращение поочередно то на валик 4, то на кулачковый валик 5. Приводимый во вращение посредством промежуточной шестерни 9 валик 4 служит для вращения шпинделей 5 и 5 соответственно в бабках А и Б с помощью шестерен W и сцепленных с ними в аналогичных редукторах для обеих бабок шестерен //.

На кулачковом валике 3 сидят кулачки 12, служащие как для приведения в действие механизма резки навитой спирали, так и для выполнения необходимых дополнительных операций.

В ПОДВИЖНОЙ бабке А на щиииделе 5 закреплена катушка 15 с вольфрамовой проволокой. Последняя с катушки проходит через отверстие в шпинделе в головку 16 под ролик 17, который установлен на находящемся под действием пружинк1И 18 .рьрчажке 19 я .прижимается к пластинке 20. Прижим необходим для того, чтобы в момент отрезания уже навитой спирали освободившийся конец вольфрамовой проволоки не ушел. Перемещение бабки А осуществляется через посредство ролика 13, находящегося на бабке, кулаком 14. Кулак сделан с таким расчетом, чтобы получились заданный шаг между витками и тире в середине спирали для места загибания и чтобы затем, после окончания вращения шпинделей, происходила дальнейшая подача

бабки для получения прямых концов. Для установки тире в середине спирали кулак 14 соединен с валиком 2 чеI рез посредство втулки 37 и зубчатого I сектора 38, связанного с закрепленноГ I в поводке 39 шестеренкой 40. После обрезания спирали и изъятия I ее из шпинделя бабки Б бабка А возвращается в положение, при котором I выступающий из головки 16 конец вольфрамовой проволоки попадает в головку неподвижной бабки Б для навивания новой спирали.

В момент подхода бабки А к бабке Б оправка 21 керна « пружинящая для захвата проволоки губка 22 раскрыты при помощи толкача 23, оттянутого рычагом 24 за муфту 25. Постоянный керн 26 в это время выдернут рычагом 27 и не препятствует открыванию губок.

После того, как головка /5 займет свое место, оправка 21 и губка 22 сближаются, и под действием пружины 28 керн 26 рычагом 27 вталкивается в головку 16. Для получения заданных положений прямых концов спирали (фиг. 7 А & Б) предусмотрены операции, осуществляемые нижеследующим образом. спираль после отрезания развивается за счет остаточных деформаций. Положение головки 16 устанавливается при настройке в I зависимости от величины развивавия I спирали после отрезания за счет остаI точных деформаций с расчетом, что освободившийся после отрезания конец при развивании установится на желаемом месте, а для этого головка шпинделя бабки Б (детали 21 и 22) I при подходе головки 16 должна нахоi диться в соответствующем положении. Это осуществляется зубчатым сектором 29, который после прекращения вращения шпинделей сцепляется с шестерней 30 и в надлежащее время поворачивает оправку 31 с находящимися на ней деталями 21 и 22 на угол, соответствующий положению головки 16. Связь оправки 31 со шпинделем 6 осуществлена штырьком 32, сцепленным с муфтой 25. Последняя при действии на детали 21 и 22 одновременно выдергивает и штырек 32, чем и нарушается связь шпинделя 6 с оправкой 31 для работы сектора 29.

После захвата вольфрама для навивания следующей спирали сектор 29 возвращает оправку 31 в исходное положение.

Вольфрамовая проволока перед спи{илизацией ее на участке между роликом 33 и губкой 22 получает накал, для чего ток подается от трансформатора, с возможностью регулирования температуры. Подвод тока осуществляется путем присоединения одного из концов на массу автомата, а другого - к щетке 34 от последней ток подается на держатель 35 катущки и далее по трубке 36 подводится к ролику 33.

Мехавизм резки, изображенный на фиг. 3 и 4, состоит из рычага/,фрикционно соединенного через щтырь 3 с рычагом 2. Фрикционная связь осуществляется щайбами 4 и пружиной 5, сидяЬцими на щтыре 5. Путем поворота барашка 6 пружина 5 создает необходимое трение для передачи движеН1ИЯ от рычага / на рычаг 2. В рычаге 2 на втулке 7 сидит стационарно установленный нож 5, -а «а оси 9 установлен качающийся нож 10, работающий от рычажка 11. Пружина 12 создает постоянное соприкасание ножей 8 и 10.

Работа этого механизма заключается в следующем. От рычага 1 движение лередается рычагу 2. Последний, благодаря упору 13, имеет возможность повернуться только на некоторый угол от движения рычага /.

После того, как рычаг 2 достигнет упора 13, нож 8 установится на соответствующем месте, рычаг же / будет перемещаться дальще и будет действовать уже на рычажок Л, приводящий в движение нож 10, служащий для обрезания спирали. При движении рычага / в обратном направлении нож 10 придет в исходное положение только в конце хода рычага / от упора 14.

Вследствие этого ножи при резке не задерживаются на месте (перед щпинделем) и этим выгадывается время для последующих операций автомата.

Механизм загибания спирали изображен на фиг. 5 и 6.

Работа этого механизма заключается а следующем. Каретка 4 из полоI жения а в определенное время подхоI дит к месту навитой спирали в положе{ ние б и прижимом 10 на пластинке 5 I зажимает навиту о спираль. После этого каретка 4 возвращается в исходI ное положение а. В это время ножи загибания 14 и 15 (фиг. 6) для свободного прохода спирали находятся в положении / (см. фиг. 7Л). Как только пластинка 5 установится на свое место, ножи загибания 14 и 15 пружиной 18 опускаются в положение //, где происходит поворачивание их вокруг оси О до положения ///, установленного в зависимости от свойства вольфрама и требуемой щирины спирали Я.

Механизм работает от шестерни /, сцепленной с шестерней 41 автомата (фиг. 1). Па валике 2 находится чащка 5 с набором кулаков, от которых через толкачи передается движение на соответствующие детали механизма. Движение каретки 4 с пластинкой 5 и прижимом 10 из положения а в положение б производится через посредство толкача 6, рычажка 7 и сухарика 5, возвращается же она в исходное I положение пружиной 9. I После загибания спирали прижим 10 приподнимается роликом 13 через поI средство толкача 11, на котором наj ходится кулиса 12. Подъем ножей загибания 14 и 15 в положение / (фиг. 7А) происходит от толкача 16 через посредство рычага 17, а опускание в положение Я осуществляется пружиной 18.

Поворот ножей загибания 14 и 15 вокруг оси О (фиг. 5) осуществляется пружинкой 19, действующей на толкач 20, к которому через посредство серег 21 присоединены рычажки 22 и I 23, соединенные с соответствующими I ножами 14 и 15.

После того, как находящаяся в меj ханизме спираль будет загнута и освобождена от действующих на нее рабочих деталей, она сбрасывается с пластинки 5 в жолоб 27 сбрасывателем 24, получающим движение от толкача 25. через промежуточный рычаг 26. Освободивщаяся от спирали каретка 4 направляется за новой спиралью.

Предлагаемый автомат значительно повышает производительность труда. Одновременным вращением двух щпинделей навивания спнрали в разные стороны достигается oxKocHTevibHoe удвоение числа оборотов при навивании, а следовательно, вдвое уменьшается время на эту онерацшо. При 20 витках в спирали нроизводительность автомата - 1600 штук в час. Изготовление такой снирали должно нроизводиться, как описывалось выше, с обязательной остановкой враш;ения шпинделя на время, необходимое для получения прямых концов и дополнительных операций.

Автомат позволяет получать прямые концы у спиралей в строго определенном положении одного к другому и дает возможность загибания спирали с наибольшим уменьшением габарита по Я (фиг. 7 А).

Предмет изобретения.

1. Автомат для изготовления спиральных тел накала V-образной формы, снабженный постоянным керном, периодически перемещаюш,имся в осевом направлении относительно навивающего приспособления, а также приспособлениями для отрезания, снимания с к:ерна и изгибания спиралей, отличающийся тем, что, с целью получения тел накала с вполне определенным положением прямых концов у спирали, удерживаюпхее конец проволоки приспособление на шпинделе неподвижной бабки Б связано с зубчатым сектором, предназначенным, в момент окончания

навивания спирали, производить дополнительный поворот приспособления на угол, определяемый величиной раскручивания спирали после ее отрезания.

2.Форма выполнения автомата по п. 1, отличающаяся тем, что несуш,ий на себе навивающее приспособление вращающийся шпиндель снабжен контактными частями для накаливания участка проволоки перед ее навиванием на керн и установлен в бабке А, могущей совершать возвратные перемещения.

3.Форма выполнения автомата по пп. 1 и 2, отличающаяся тем, что для отрезания навитых спиралей применен качающийся фрезообразный нож 8-10, подвижная часть 10 которого может поворачиваться лишь в крайних положениях относительно навивающего приспособления.

4.Форма выполнения автомата по нп. 1-3, отличающаяся тем, что изгибающее спираль приспособление установлено на возвратно перемещающейся каретке и состоит из захватывающего

спираль прижима 10-5 и двух загибающих ножей 14 и 15, подвижных в своем продольном направлении и поворотных вокруг общей их оси.

5.Форма выполнения автомата по пп. 1-4, отличающаяся применением двух одновременно вращающихся периодически в разные стороны щпинделей.

Авторы

Даты

1940-01-01—Публикация

1938-07-26—Подача