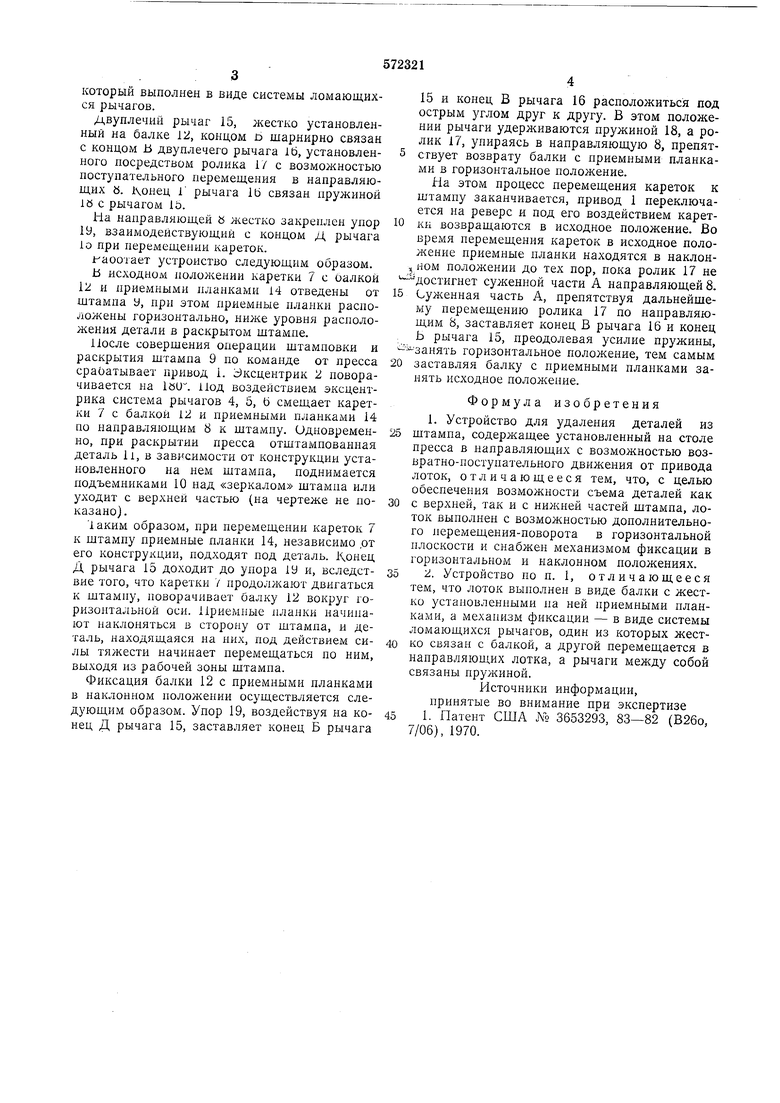

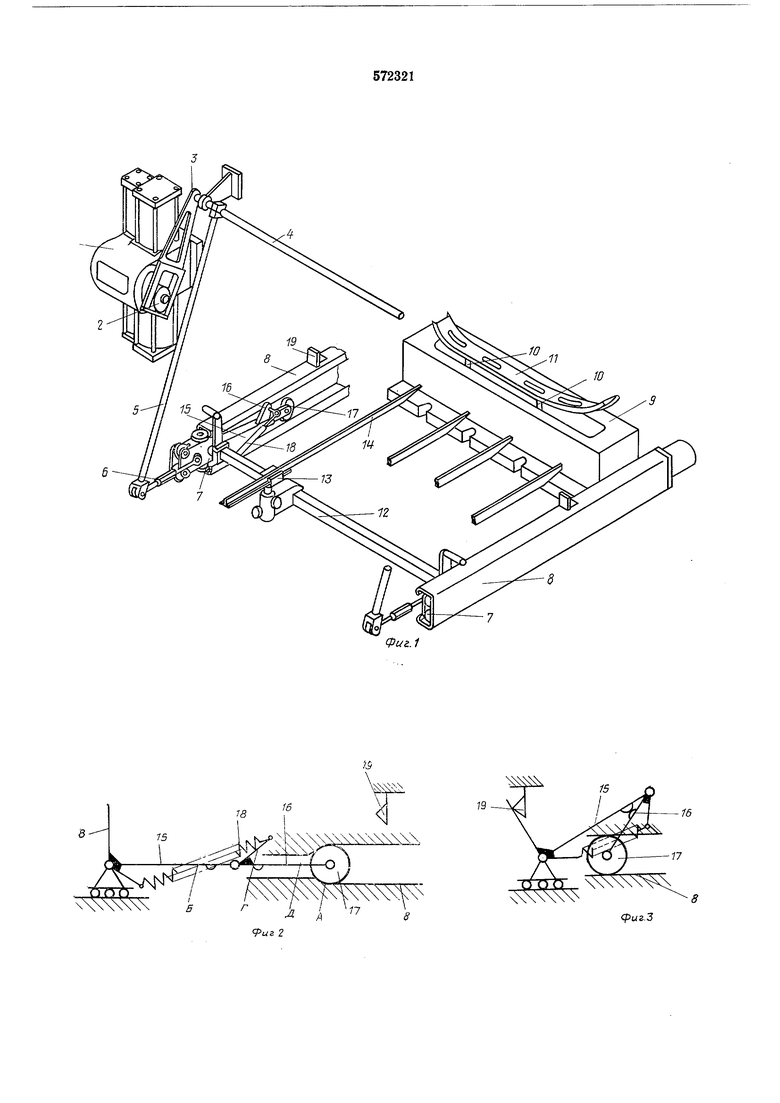

который выполнен в виде системы ломающихся рычагов.

двуплечий рычаг 15, жестко установленный на балке .2, концом Ь шарнирно связан с концом Б двуплечего рычага 16, установленного посредством ролика 1/ с возможностью поступательного перемещения в направляющих S. Г рычага 1Ь связан пружиной 1Ь с рычагом 15.

На направляющей S жестко закреплен упор 19, взаимодействующий с концом Д рычага io при перемещении кареток.

i aooTaeT устройство следующим образом.

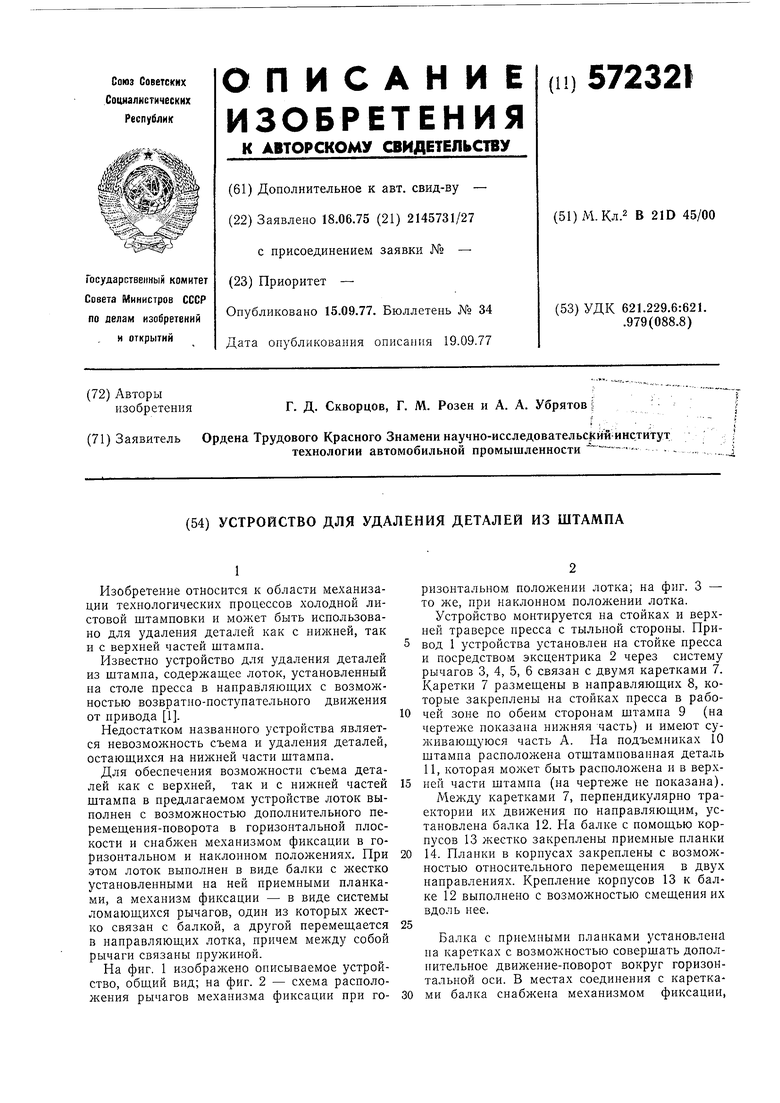

Ь исходном иоложеиии каретки 7 с балкой 12 и приемными планками 14 отведены от штампа У, при этом приемные нланкн расположены горизонтально, ниже уровня расположения детали в раскрытом штампе.

После совершения операции штамповки и раскрытия штампа 9 по команде от пресса срабатывает привод 1. Эксцентрик 2 поворачивается на lau. Под воздействием эксцентрика система рычагов 4, 5, b смещает каретки 7 с балкоИ 12 и приемными планками 14 по направляющим 8 к штампу. Одновременно, при раскрытии пресса отштампованная деталь li, в зависимости от конструкции установленного на нем штампа, поднимается подъемниками 10 над «зеркалом штампа или уходит с верхней частью (на чертеже не показано).

1аким образом, при перемещении кареток 7 к штампу приемные планки 14, независимо от его конструкции, подходят под деталь. Конец Д рычага 15 доходит до упора 1У и, вследствие того, что каретки У продолжают двигаться к штампу, поворачивает балку 12 вокруг горизонтальной оси. Приемные иланки начинают наклоняться в сторону от штампа, и деталь, находящаяся на них, под действием силы тяжести начинает перемещаться по ним, выходя из рабочей зоны штампа.

Фиксация балки 12 с приемными планками в наклонном положении осуществляется следующим образом. Упор 19, воздействуя на конец Д рычага 15, заставляет конец Б рычага

15 и конец В рычага 16 расположиться под острым углом друг к другу, в этом положении рычаги удерживаются пружиной 18, а ролик 17, унираясь в направляющую 8, препятствует возврату балки с приемными планкамн в горизонтальное иоложение.

На этом нроцесс перемещения кареток к штампу заканчивается, привод 1 переключается на реверс и под его воздействием каретки возвращаются в исходное положение. Во время перемещения кареток в исходное положение приемные планки находятся в наклонном положении до тех пор, пока ролик 17 не дocтигнeт суженной части А направляющей 8. Суженная часть А, препятствуя дальнейшему перемещению ролика 17 по направляющим 8, заставляет конец В рычага 16 и конец Ь рычага 15, преодолевая усилие пружины, занять горизонтальное положение, тем самым заставляя балку с приемными планками занять исходное положение.

Формула изобретения

1. Устройство для удаления деталей из

штампа, содержащее установленный на столе пресса в направляющих с возможностью возвратно-поступательного движения от привода лоток, отличающееся тем, что, с целью обеспечения возможности съема деталей как

с верхней, так и с нижней частей штампа, лоток выполнен с возможностью дополнительного перемещения-поворота в горизонтальной плоскости и снабжен механизмом фиксации в горизонтальном и наклонном положениях.

2. Устройство но и. 1, отличающееся тем, что лоток выполнен в виде балки с жестко остановленными иа ней нриемными планками, а механизм фиксации - в виде системы ломающихся рычагов, один из которых жестко связан с балкой, а другой перемещается в направляющих лотка, а рычаги между собой связаны пружиной.

Источники информации, принятые во внимание при экспертизе

1. Патент США N° 3653293, 83-82 (В26о, 7/06), 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Устройство для подачи полосового материала в рабочую зону пресса | 1977 |

|

SU737073A1 |

| Пресс для штамповки с устройством для удаления деталей из рабочей зоны | 1983 |

|

SU1119761A1 |

| Устройство для пробивки отверстий в материале | 1989 |

|

SU1690918A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| Устройство для штамповки деталей из листового материала В.И.Васильева | 1989 |

|

SU1660805A1 |

| Штамповочный комплекс | 1981 |

|

SU1015991A1 |

| Автомат для контроля и сортировки цилиндрических деталей | 1987 |

|

SU1443978A1 |

Авторы

Даты

1977-09-15—Публикация

1975-06-18—Подача