(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОВОГО МАТЕРИАЛА В РАБОЧУЮ ЗОНУ ПРЕССА

1

Изо-брете«ие относится к области холодной обработки металлов и может быть ис1пользова:но в устройствах для лодачи полосового материала в ра бочую зону лресса.

Известно устройство для подачи яолосо- 5 вого материала в рабочую зону пресса, содержащее основ.ную ,и вспомогательные планКи, пр.иводймые в движение от тривода . На плалках закреплены подпружи.ненные собачки, выполненные в 1виде клинь- 10 ев.

Известное устройство не обеспечивает возможности удаления деталей ,из рабочей зоны пресса.

Известно также устройство для подачи 15 полосавого материала в рабочую зону пресса, содержащее устанавлеиную на направляющих подающую (Каретку, связанную с приводом, смонтирОБан.нЫ|М на основании, нелодвижные планки и подвижные планки, 20 связанные с .двуплечи1м.и рычагами, жонцы которых щарнирно связаны между собой тягой, а ОДИ.Н из рыча.гО|В связан с чкопиролт, закреплеяньш на .ии 2.

Недостатками известного устройства яв- 25 ляются недостаточная точность щага подачи и невозмож.ность удаления деталей из раб01чей зоны пресса.

Целью изобретения является ловыщение точности шага, подачи и обеспечение воз- 30

можности удалення деталей из рабочей зоны -пресса.

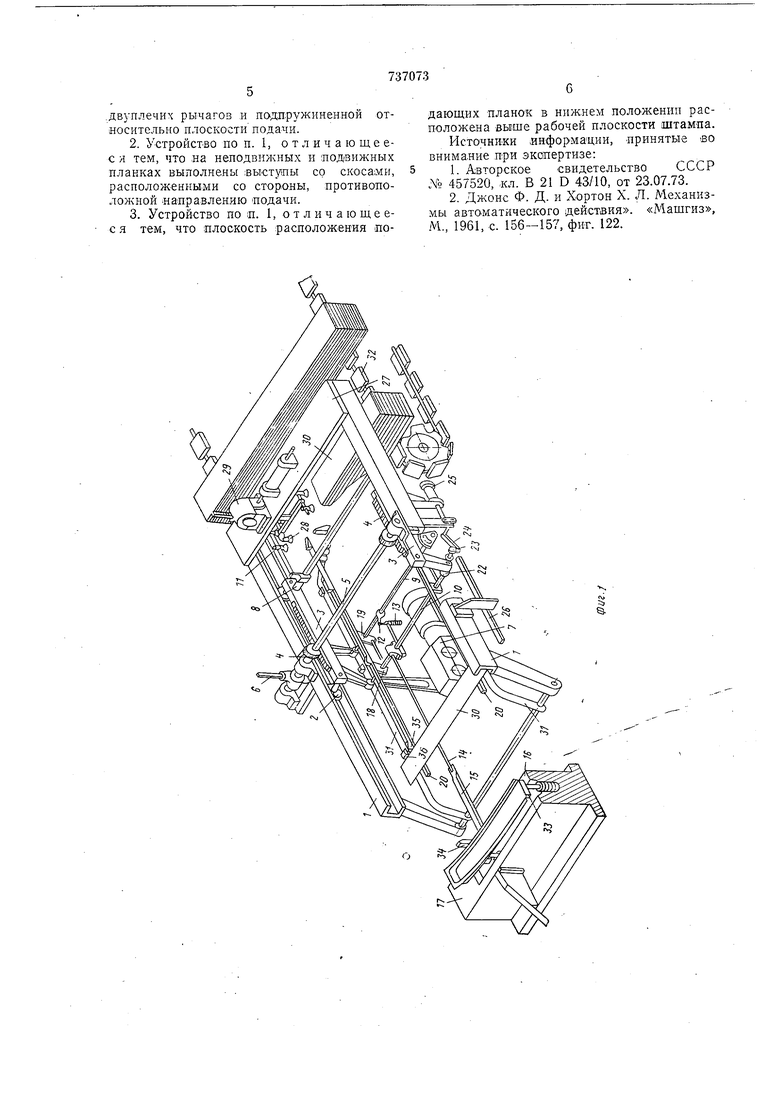

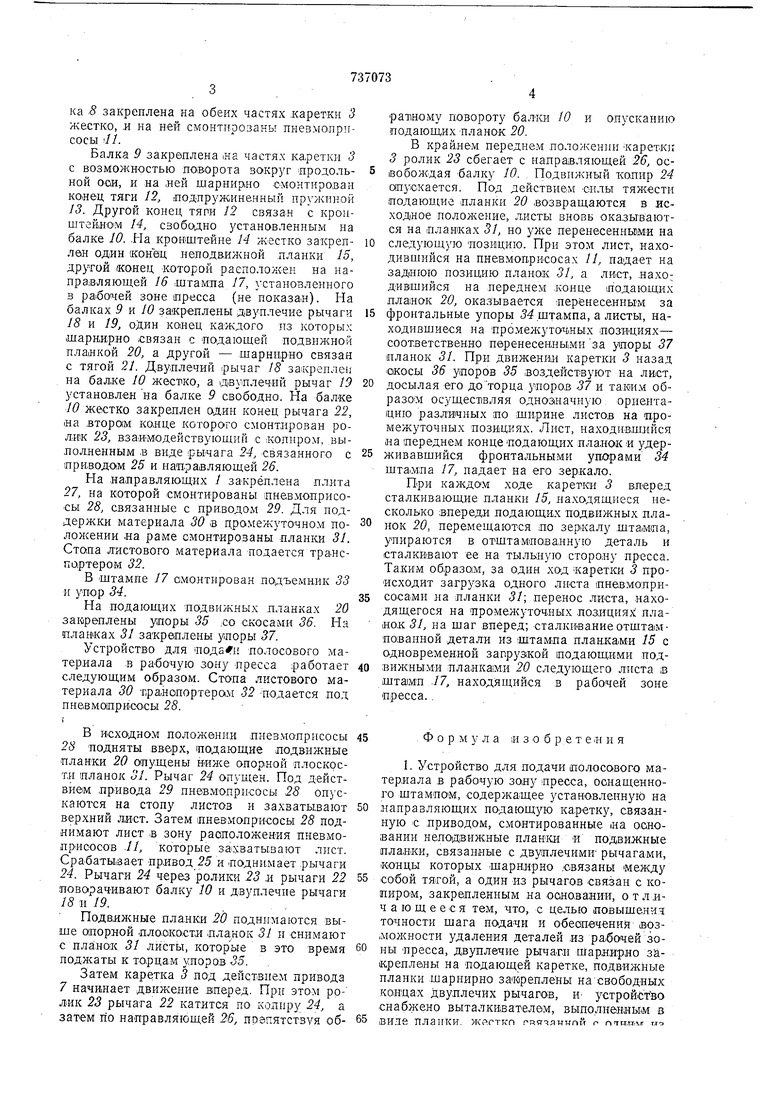

Поставленная цель достигается тем, что двуплечие рычаги шарнирно закреплены на подающей каретке, подвижные планки шарнирно закреплены .на свободных концах двуплечих рычагов, и устройство сна.бжено выталкивателем, выполненным в виде планки, жестко связанной с одним из двуплечих рычагов и подпружиненной относительно плоскости по.дачи.

На неподвижных и подвижных пл,анках выполнены выступы со скосами, расположенными со CTOpoiibi, противоположной направлению подачи.

Плоскость расположения подающих планок в нилшем положении расположена выше рабочей плоскости щта1мпа.

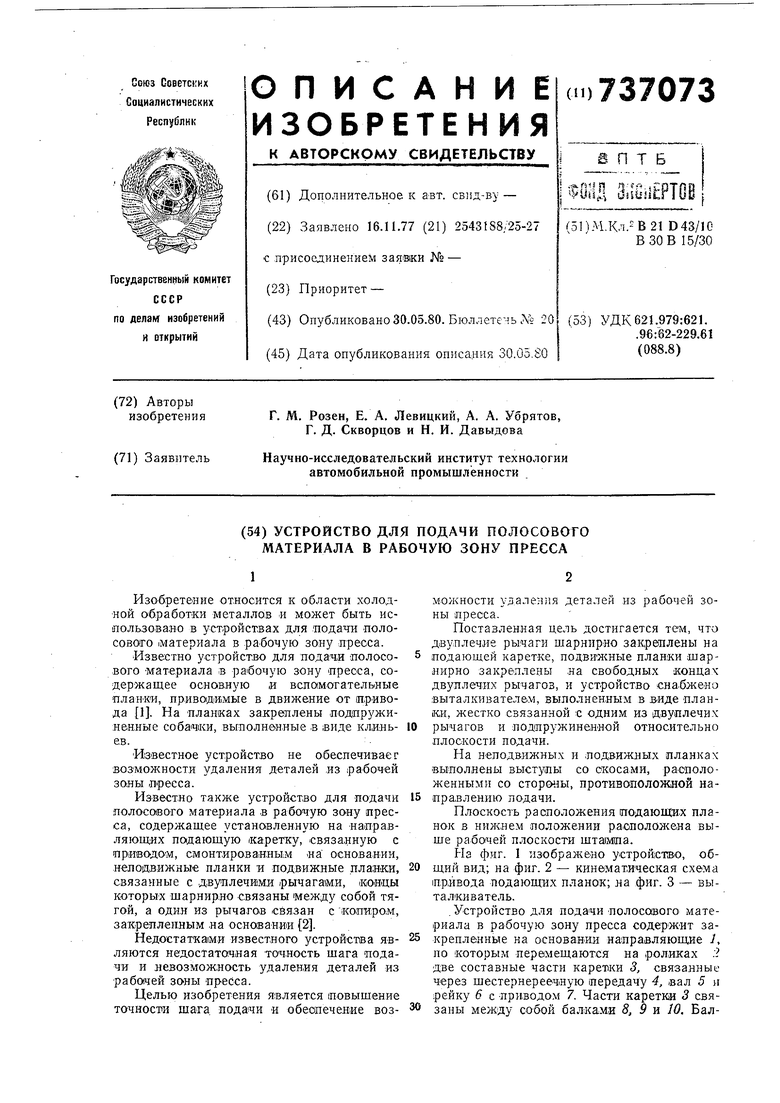

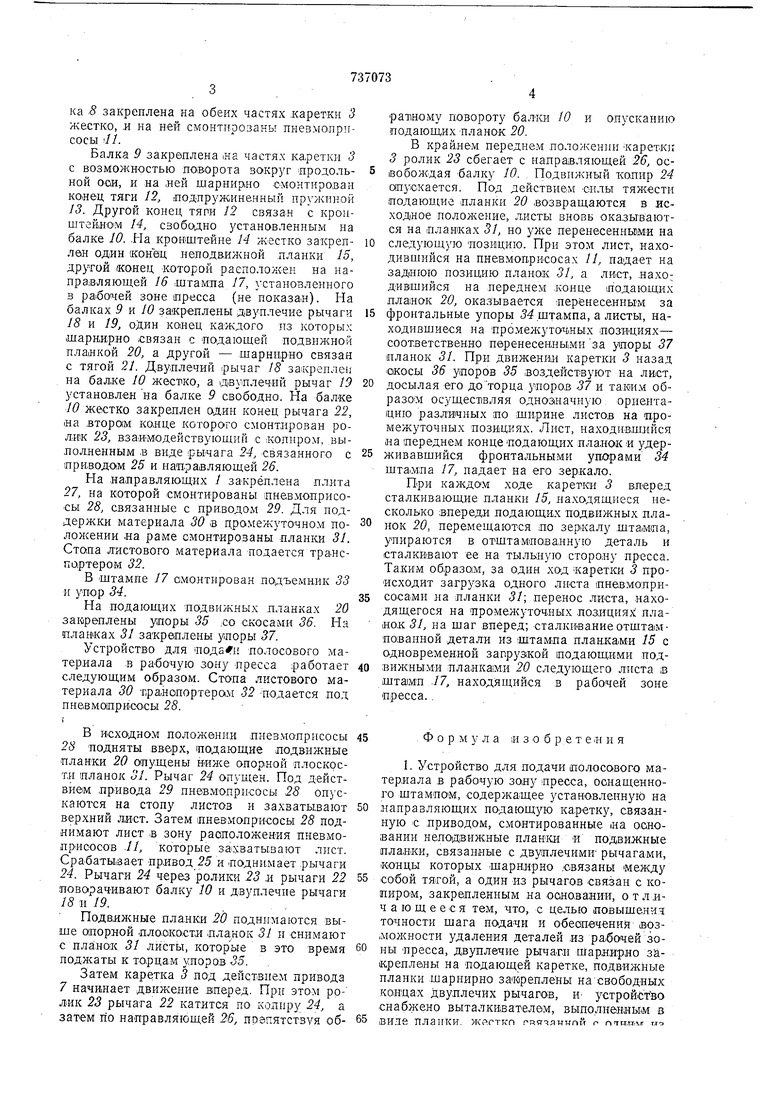

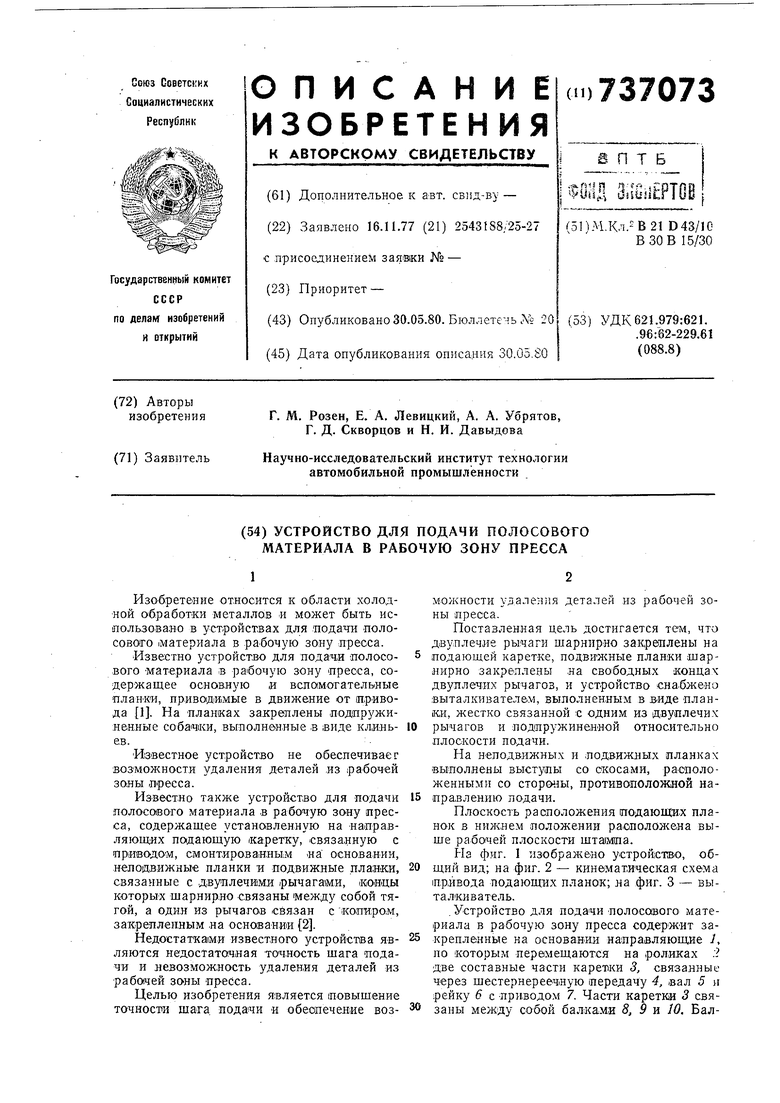

На фиг. 1 изображено устройс-лво, общий вид; на фиг. 2 - кинематическая схема юрлвода подающих планок; на фиг. 3 - выталкиватель.

.Устройство для подачи полосавого материала в рабочую зону пресса содерж-ит закрепленные на основании направляющие J, по которым перемещаются на роликах . две составные части каретки 3, связанные через щестернереечную передачу 4, вал 5 и рейку 6 с приводом 7. Части каретки 3 связаны между собой балками 8, 9 к 10. Балка 8 закреплена на обеих частях харетки 3 жестко, ,и на ней смонтнрозаны пневмолрисосы //.

Балка 9 закреплена iHa частях ка,реткп 3 с возможностью поворота вокруг продольной ООИ, и на лей шарнирло .омонтярован конец тяги 12, подпружиненный пружиной 13. Другой конец тяпи /2 связан с кронштейном 14, свободно установленным на балке 10. На кронштейне 14 жестко закреплен один конец неподвилсной лланки 15, другой конец которой расположен на направляющей 16 штампа 17, установленного в рабочей зоне апр-есса {не показал). На балках 9 и 10 закреплены двуплечие рычаги 18 и 19, один коиец каждого из которых шарнирно .связан с падающей подвиншой плаикой 20, а другой - шарнирно связан с тягой 2/. Двуплечий (рычаг 18 закреплен на балке 10 жестко, а двуплечий рычаг 19 установлен на балке 9 свободно. На балке 10 жестко закреплен адин конец рычага 22, «а вторам колце которого смонтирован ролик 23, взаимодействующий с копиром, вылояненным в виде рычага 24, связанного с приводом 25 и натравляющей 26.

На налравляющих / закреплена пллта 27, на которой смонтированы лневмоприсо-сы 28, связанные с приводом 29. Для поддержки материала 30 в дромежуточном полол ении .на раме смонтированы планки 31. Стопа листового материала подается транспортером 32.

В штампе 17 смонтирован подъемник 33 н упор 34.

На подающих подвижных планках 20 закреплены упоры 35 /со скосами 36. На планках 31 закреплены упоры 37.

Устройство для полосового материала в рабочую зону пресса :работает следующим образом. Стопа листового материала 30 т/ранопортером 32 -подается под пневмаприсосы 28.

В исходном положении пневмопрпсосы 28 ПОДНЯТЫ вверх, лодающие подвижные планки 20 олущены нинсе опорной плоскости планок 31. Рычаг 24 опущен. Под действием .привода 29 пневмоприсосы 28 опускаются на стопу листов и захватывают верхний ДИСТ. Затем пневмоприсосы 28 поднимают лист в зону расположения пневмоприсосов .//, которые за(хваты,вают лист. Срабатывает лрлвод 25 и поднимает рычаги 24. Рычаги 24 через ролики 23 л рычаги 22 поворачивают балку 10 и двуплечие рычаги 18 л 19.

Подвижные илалки 20 поднимаются выше опорной плойкостл плалок 31 и снимают с плалок 31 листы, которые в это время поднсаты к торца м упоров 35.

Затем каретка 3 под действием привода 7 начинает движение вперед. При этом ролик 23 рычага 22 катится по копиру 24, а затем по направляющей 26, препятствуя обрашому повороту балки W и опусканию подающих лланок 20.

В крайнем передне.м положении каретки 3 ролик 23 сбегает с направляющей 2в, освобождая балку 10. . Подвилчный копир 24 апуокается. Под действием оилы тяжести подающие планки 20 возвращаются в исходное положение, листы вновь оказываются на планках SI, но уже перенесенными на следующую ЛОЗИ1ЦИЮ. При этом лист, находившийся на пневмоприсосах //, падает на заднюю позицию планок 31, а лист, лахо; дившийся на иереднем .конце подающих планок 20, оказывается пер.енесенныМ за фронтальные упоры 54 штампа, а листы, находившиеся на промежуточных .лозпциях- соответствелно перенесеннымиза упоры 37 планок 31. При движении каретки 3 назад окосы 36 уторов 35 .воздействуют на лист, досылая его до торца упоров 37 и таким образов осуществляя однозначную ориентацию различных по ширине листов на промежуточных позициях. Лист, находившийся на переднем конце подающих плалок « удерживавшийся фронтальными упорами 34 штампа 17, иадает на его зеркало.

При каждом ходе каретки 3 вперед сталкивающие планки 15, находящиеся несколько впереди подающих подвижных лланок 20, перемещаются по зеркалу штампа, упираются в отштампова.нную деталь и сталкивают ее на тыльную сторону пресса. Таким образо|М, за один ход каретки 3 происходит загрззка одного листа пневмоприсоса.ми на планки 31; перенос листа, находящегося на промежуточных .ПОЗ.ИЦИЯХ ллаиок 31, на шаг вперед; сталкивание отштампованной детали из штампа планками 15 с одновременной запруз кой подающ.ими подвижными лла.нка1ми 20 следующего листа в штамп .17, находящийся в рабочей зоне пресса..

.Формула я 3 о б р е т е л и я

1. Устройство для подачи полосового материала в рабочую зо.ну пресса, оонащелного штампом, содержащее установленную на направляющих подающую ка.ретку, связанную 1C приводом, смонтиро.ванные |На ошовании неподвижные планки и подвижные планки, связанные с двуплечими- рычагами, концы которых .щарнирно .связаны между сОбой тягой, а один из рычагов связан с копиром, закрепленным на .основании, отличающееся тем, что, с целью повышения точности шага подачи и Обеап-ечений воздюжности удаления деталей из рабочей зоны пресса, двуплечие рычаги Щарнирно закреплены на подающей каретке, подвижные планки шарнирно закреплены на свободных концах Двуплечих рычагов, и- устройство .снабл ено выталкивателе., выполлениьвд в

виде планки. ЖРГТКП гптянмпй п птп.илл- МО

.двуплечих рычагов и подлружиненной относительно плоскости подачи.

2.Устройсгво по п. 1, отличающеес л тем, что .на неподвижных и подвижных планках выполнены выстуюы со скосами, расположенными со стороны, противоположной «аправлению подачи.

3.Устройство по я. 1, о т л и ч а ю щ е ес я тем, что плоскость расположения подающих планок в нижнем положении расположена выше рабочей плоскости штампа. Источники .информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР ° 457520, «л. В 21 D 43/10, от 23.07.73.

2.Джонс Ф. Д. и Хортон X. Л. Механизмы автоматического действия. «Машгиз, М., 1961,.с. 156-157, фиг. 122.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповочный комплекс | 1981 |

|

SU1015991A1 |

| Автоматизированная установка для перфорации листовых заготовок | 1983 |

|

SU1091965A1 |

| Устройство для подачи полосового материала в рабочую зону штампа | 1983 |

|

SU1118551A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU946733A1 |

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

| Устройство для обработки полосового и ленточного материала | 1983 |

|

SU1129003A1 |

| Линия для многопереходной штамповки деталей из листового материала | 1987 |

|

SU1433587A1 |

| Устройство для подачи полосового материала в рабочую зону пресса | 1986 |

|

SU1371746A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Устройство для вырубки заготовок из плоского материала | 1980 |

|

SU929450A1 |

//////777

Авторы

Даты

1980-05-30—Публикация

1977-11-16—Подача