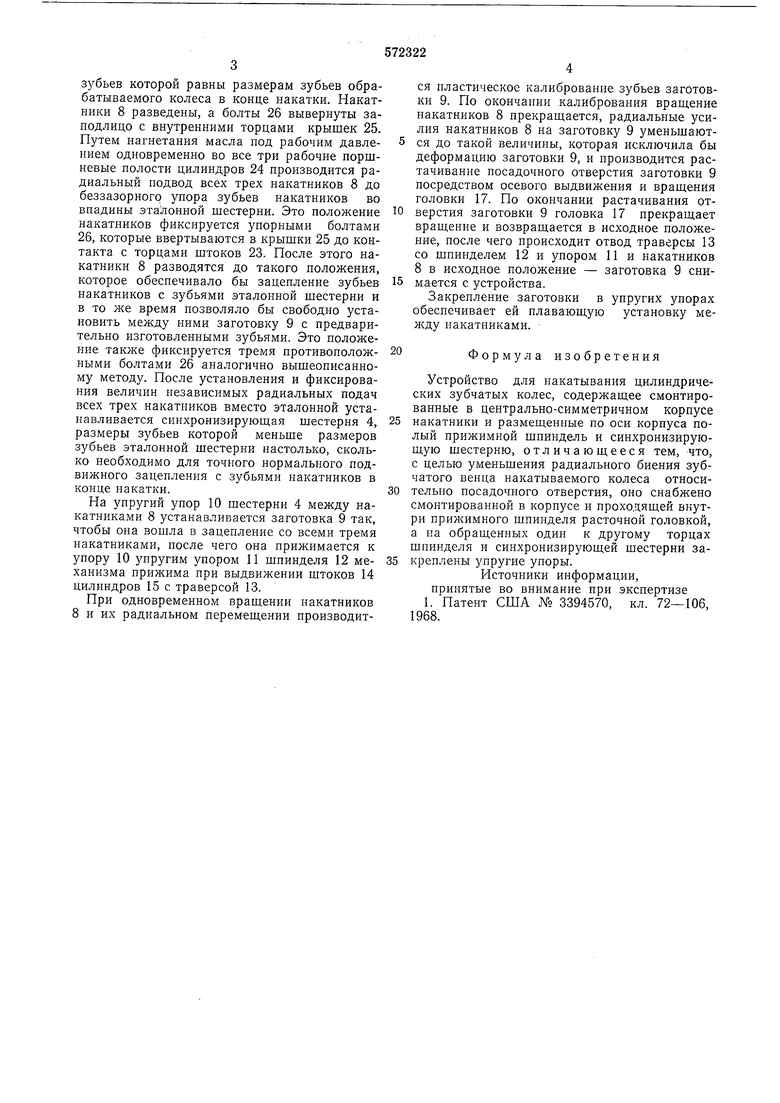

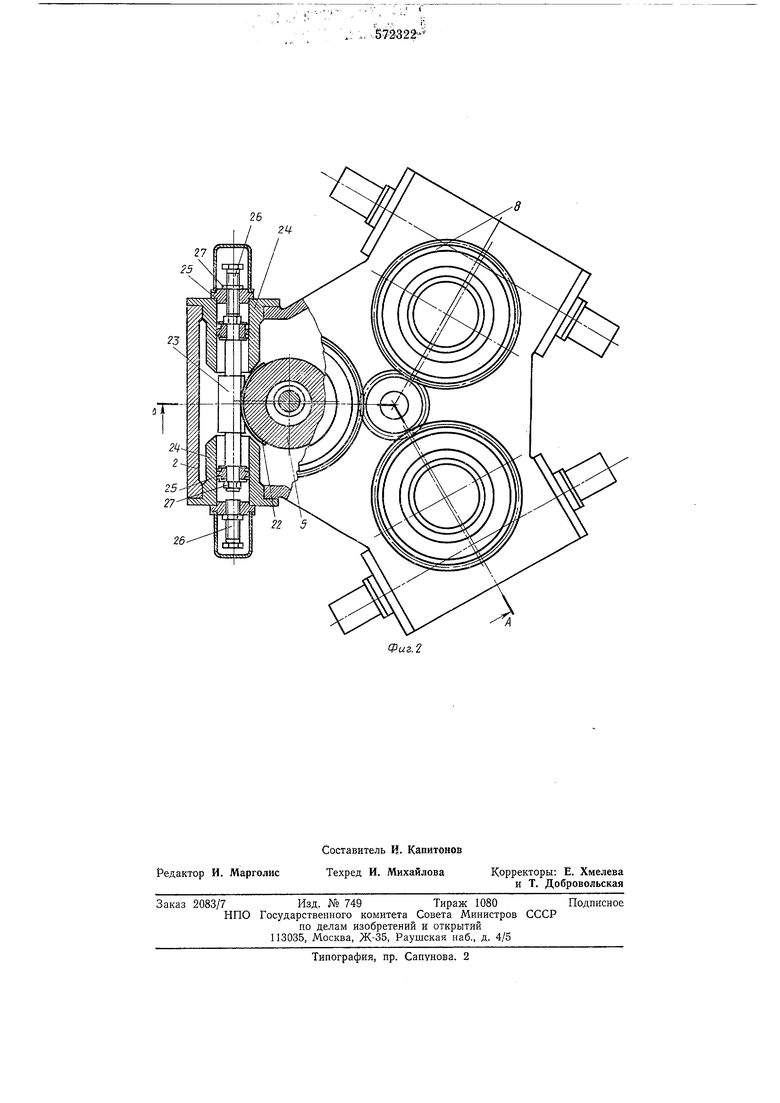

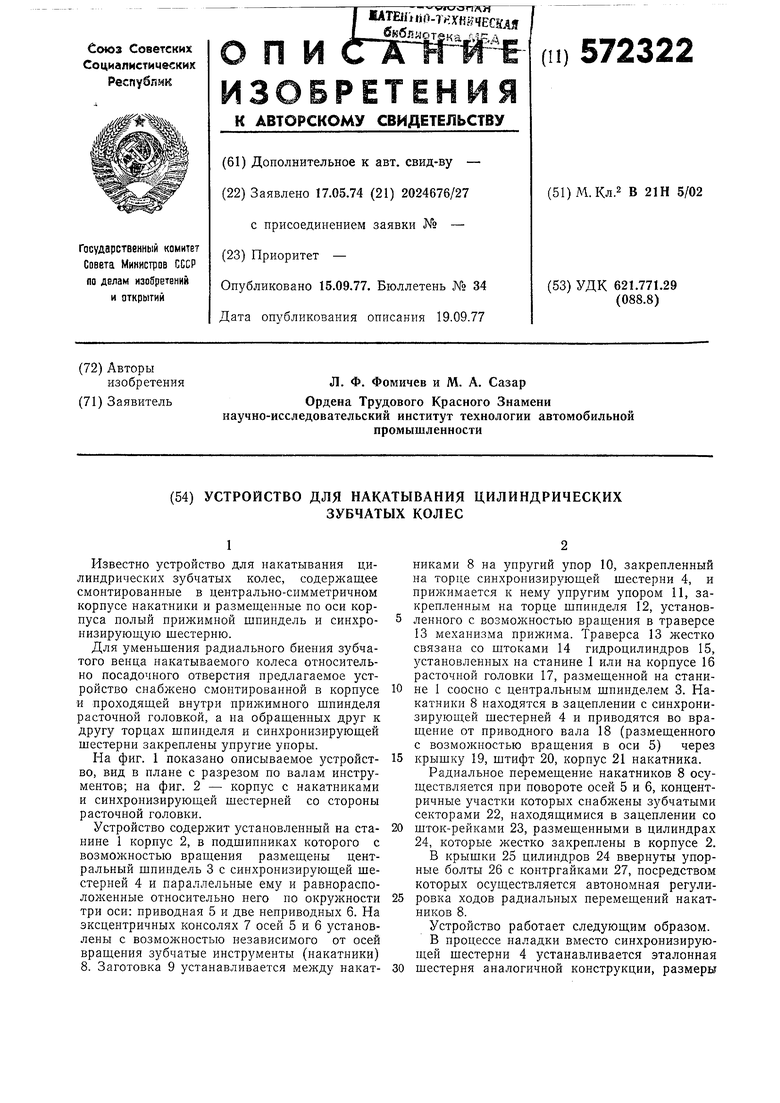

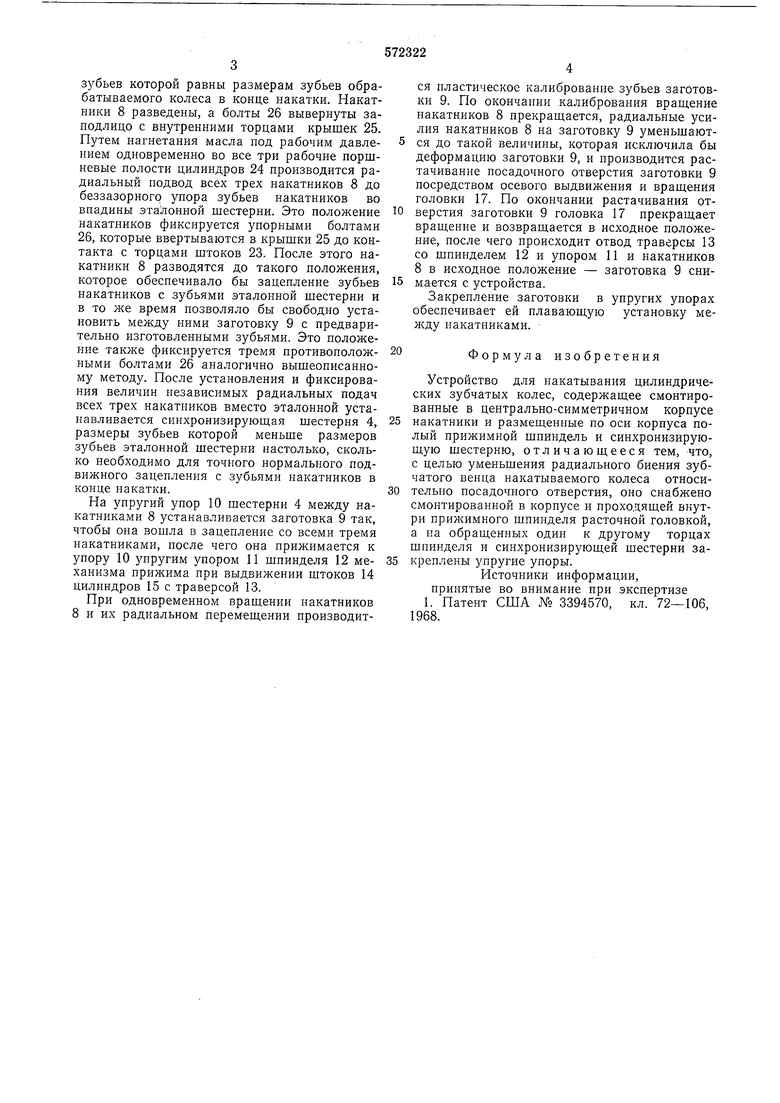

зубьев которой равны размерам зубьев обрабатываемого колеса в конце накатки. Накатники 8 разведены, а болты 26 вывернуты заподлицо с внутренними торцами крышек 25. Путем нагнетания масла под рабочим давлением одновременно во все три рабочие иоршневые полости цилиндров 24 производится радиальный подвод всех трех накатников 8 до беззазорного упора зубьев накатников во впадины эта1яонной шестерни. Это положение накатников фиксируется упорными болтами 26, которые ввертываются в крышки 25 до контакта с торцами штоков 23. После этого накатники 8 разводятся до такого положения, которое обеспечивало бы зацепление зубьев накатников с зубьями эталонной шестерни и в то же время позволяло бы свободно установить между ними заготовку 9 с предварительно изготовленными зубьями. Это положение также фиксируется тремя противоположными болтами 26 аналогично вышеописанному методу. После установления и фиксирования величин независимых радиальных подач всех трех накатников вместо эталонной устанавливается синхронизируюш,ая шестерня 4, размеры зубьев которой меньше размеров зубьев эталонной шестерни настолько, сколько необходимо для точного нормального подвижного зацепления с зубьями накатников в конце накатки.

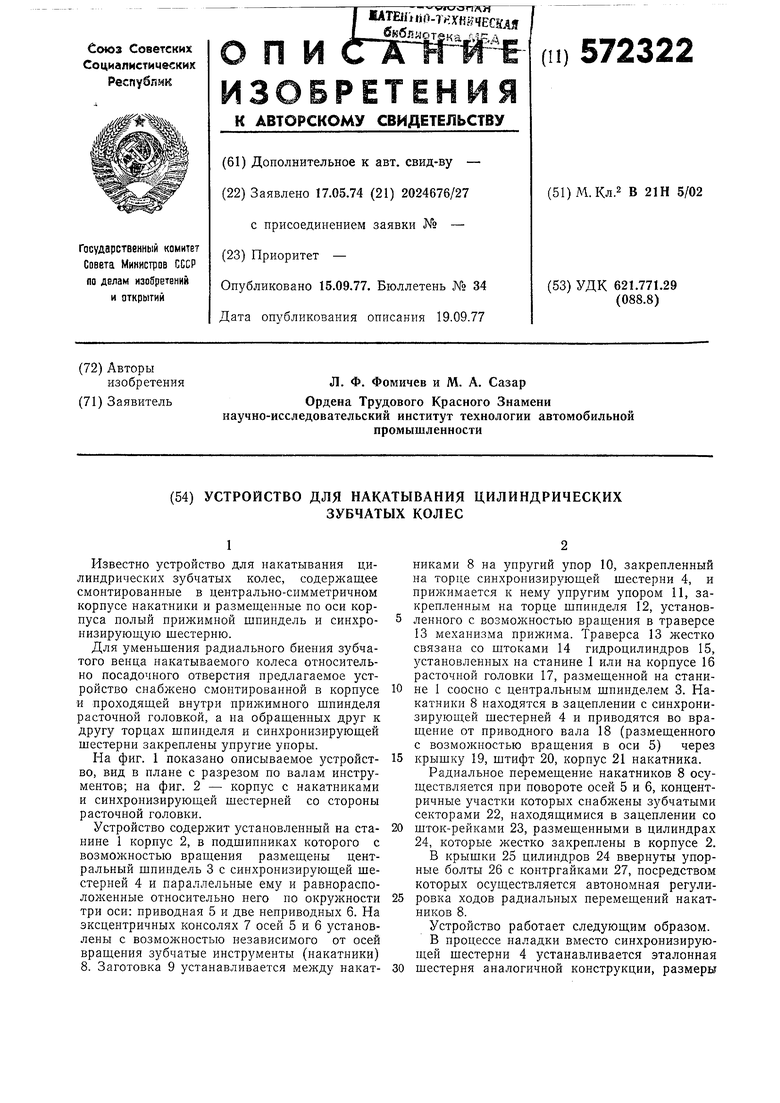

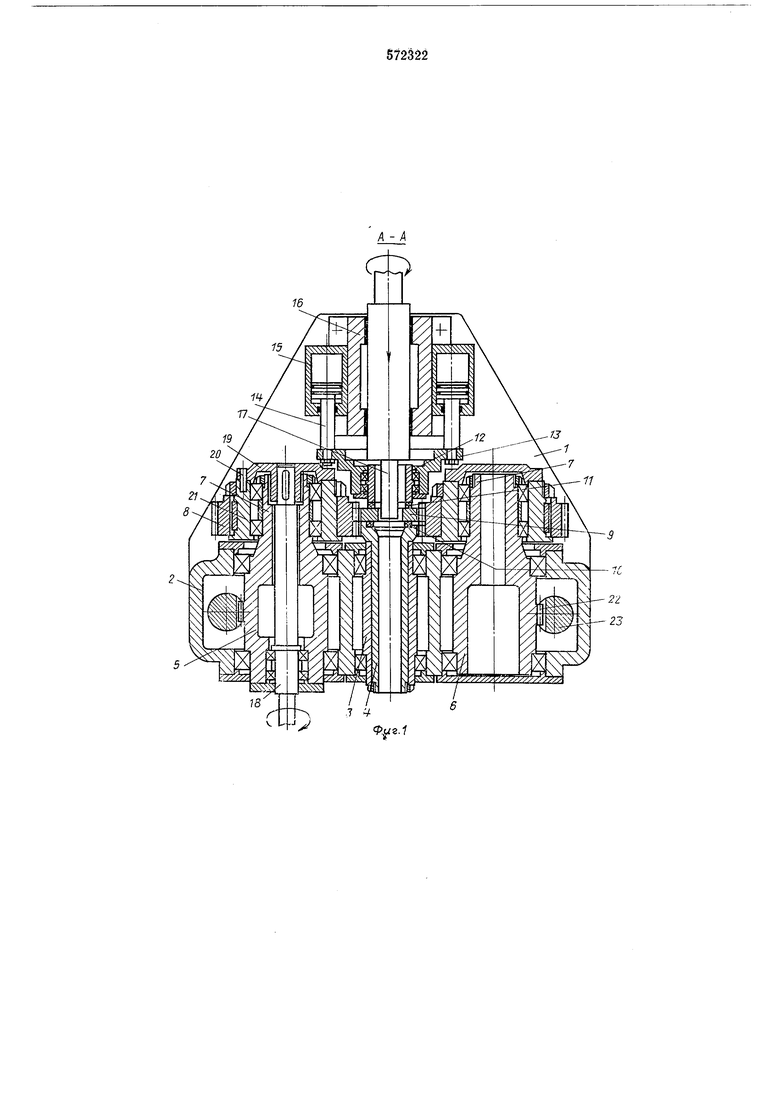

На упругий упор 10 шестерни 4 между накатниками 8 устанавливается заготовка 9 так, чтобы она вошла в зацепление со всеми тремя накатниками, после чего она прижимается к упору 10 упругим упором 11 шпинделя 12 механизма прижима при выдвижении штоков 14 цилиндров 15 с траверсой 13.

При одновременном врашении накатников 8 и их радиальном перемеш,ении производится пластическое калибрование зубьев заготовки 9. По окончании калибрования вращение накатников 8 прекрашается, радиальные усилия накатников 8 на заготовку 9 уменьшаются до такой величины, которая исключила бы деформацию заготовки 9, и производится растачивание посадочного отверстия заготовки 9 посредством осевого выдвижения и врашения головки 17. По окончании растачивания отверстия заготовки 9 головка 17 прекращает вращение и возвращается в исходное положение, после чего происходит отвод траверсы 13 со шпинделем 12 и упором 11 и накатников 8 в исходное положение - заготовка 9 снимается с устройства.

Закрепление заготовки в упругих упорах обеспечивает ей плавающую установку меледу накатниками.

Формула изобретения

Устройство для накатывания цилиндрических зубчатых колес, содержащее смонтированные в центрально-симметричном корпусе накатники и размещенные по оси корпуса полый прил имной шпиндель и синхронизирующую шестерню, отличающееся тем, что, с целью уменьщения радиального биения зубчатого венца накатываемого колеса относительно посадочпого отверстия, оно снабжено смонтированной в корпусе и проходящей внутри прижимного щпипделя расточной головкой, а на обращенных один к другому торцах шпинделя и синхронизирующей шестерни закреплены упругие упоры.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3394570, кл. 72-106, 1968.

16

77.

/J

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубопрокатный станок | 1979 |

|

SU812400A1 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2468881C2 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| Устройство для накатки профилей | 1981 |

|

SU963655A1 |

| Способ накатки зубчатых профилей | 1989 |

|

SU1810195A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2347640C1 |

| Устройство для накатки внутренних зубчатых профилей | 1988 |

|

SU1710175A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2360781C1 |

| Способ накатки зубчатых колес | 1987 |

|

SU1710174A1 |

| УСТРОЙСТВО для КАЛИБРОВАНИЯ ЦИЛИНДРИЧЕСКИХ | 1966 |

|

SU185333A1 |

Авторы

Даты

1977-09-15—Публикация

1974-05-17—Подача