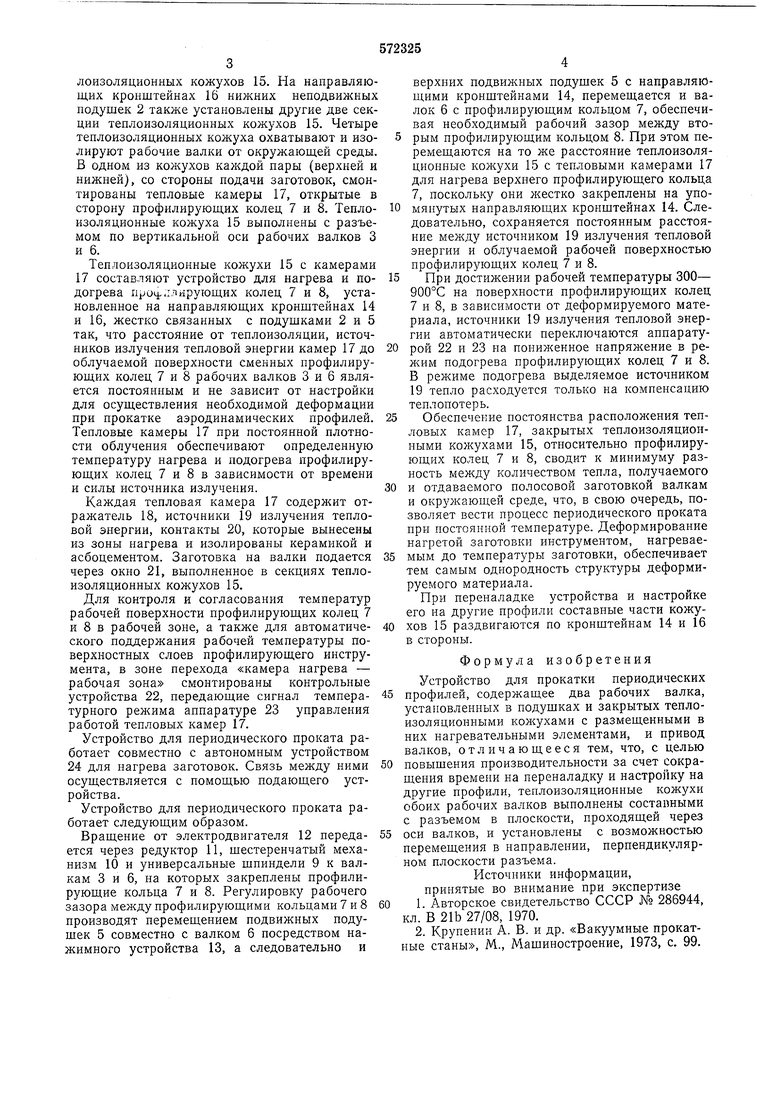

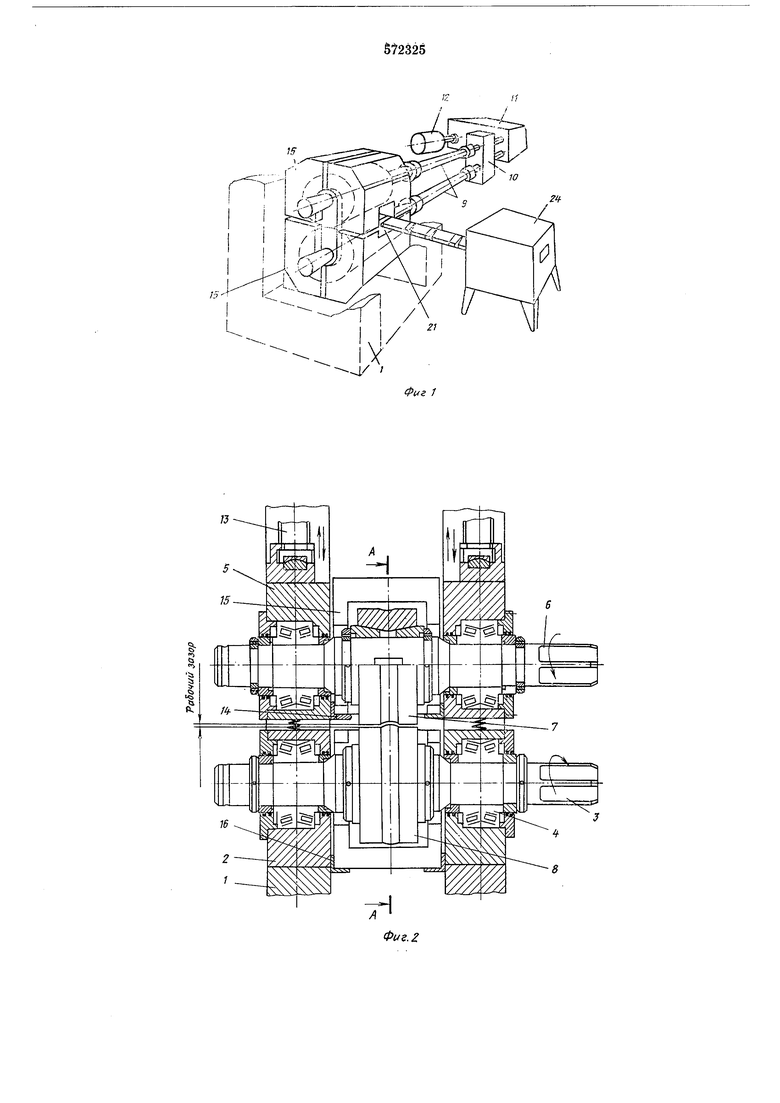

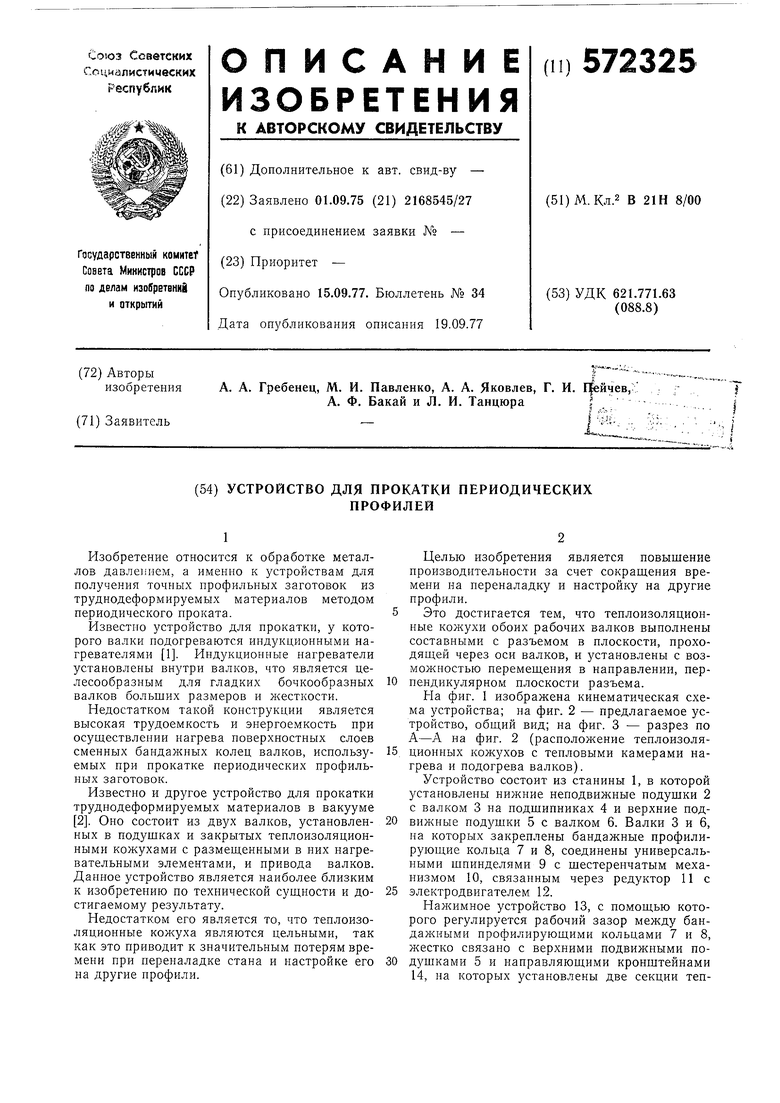

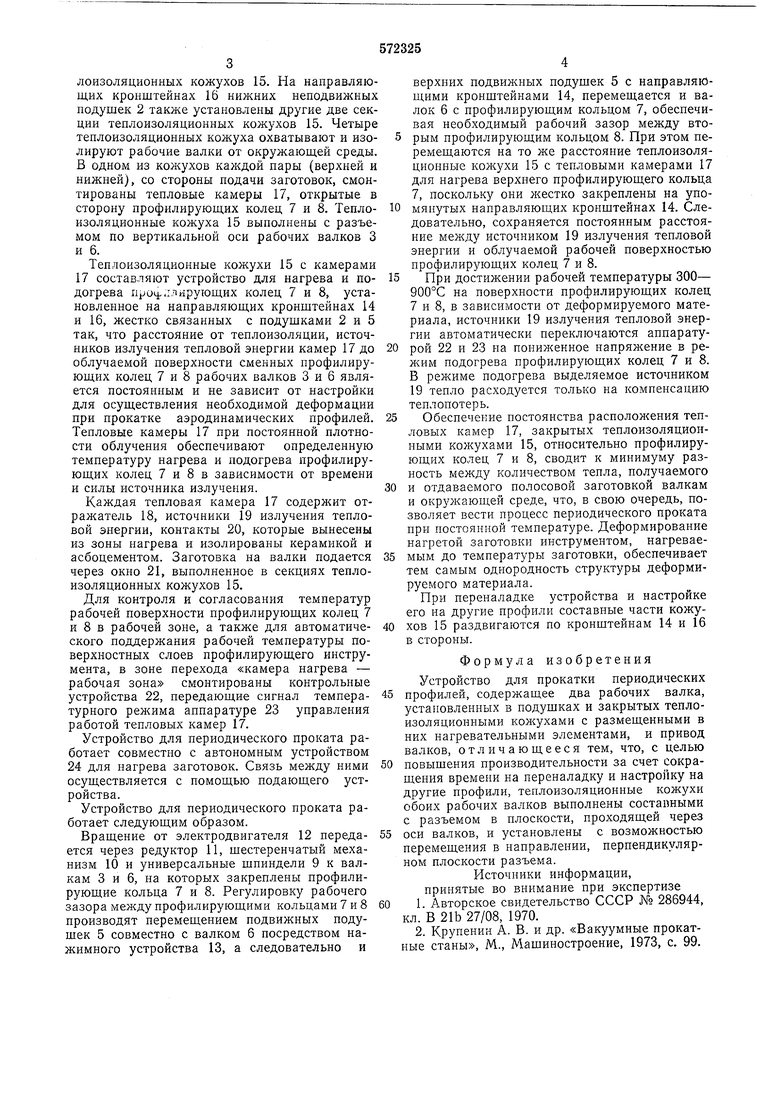

лоизоляционных кожухов 15. На направляю щих кронштейнах 16 нижних неподвижных подушек 2 также установлены другие две секции теплоизоляционных кожухов 15. Четыре теплоизоляционных кожуха охватывают и изолируют рабочие валки от окружающей среды В одном из каждой пары (верхней и нижней), со стороны подачи заготовок, смонтированы тепловые камеры 17, открытые в сторону профилирующих колец 7 и 8. Теплоизоляционные кожуха 15 выполнены с разъемом по вертикальной оси рабочих валков 3 и 6. Теплоизоляционные кожухи 15 с камерами 17 составляют устройство для нагрева и подогрева про ллйрующих колец 7 и 8, установленное на направляющих кронштейнах 14 и 16, жестко связанных с подушками 2 и 5 так, что расстояние от теплоизоляции, источников излучения тепловой энергии камер 17 до облучаемой поверхности сменных профилирующих колец 7 и 8 рабочих валков 3 и 6 является постоянным и не зависит от настройки для осуществления необходимой деформации при прокатке аэродинамических профилей. Тепловые камеры 17 при постоянной плотности облучения обеспечивают определенную температуру нагрева и подогрева профилирующих колец 7 и 8 в зависимости от времени и силы источника излучения. Каждая тепловая камера 17 содержит отражатель 18, источники 19 излучения тепловой энергии, контакты 20, которые вынесены из зоны иагрева и изолированы керамикой и асбоцементом. Заготовка на валки подается через окно 21, выполненное в секциях теплоизоляционных кожухов 15. Для контроля и согласования температур рабочей поверхности профилирующих колец 7 и 8 в рабочей зоне, а также для автоматического поддержания рабочей температуры поверхностных слоев профилирующего инструмента, в зоне перехода «камера нагрева - рабочая зона смонтированы контрольные устройства 22, передающие сигнал температурного режима аппаратуре 23 управления работой тепловых камер 17. Устройство для периодического проката работает совместно с автономным устройством 24 для нагрева заготовок. Связь между ними осуществляется с помощью подающего устройства. Устройство для периодического проката работает следующим образом. Вращение от электродвигателя 12 передается через редуктор 11, шестеренчатый механизм 10 и универсальные шпиндели 9 к валкам 3 и 6, на которых закреплены профилирующие кольца 7 и 8. Регулировку рабочего зазора между профилирующими кольцами7и8 производят перемещением подвижных подушек 5 совместно с валком 6 посредством нажимного устройства 13, а следовательно и верхних подвил ных подушек 5 с направляющими кронштейнами 14, перемещается и валок 6 с профилирующим кольцом 7, обеспечивая необходимый рабочий зазор между вторым профилирующим кольцом 8. При этом перемещаются на то же расстояние теплоизоляционные кожухи 15 с тепловыми камерами 17 для нагрева верхнего профилирующего кольца 7, поскольку они жестко закреплены на упомянутых направляющих кронштейнах 14. Следовательно, сохраняется постоянным расстояние источником 19 излучения тепловой энергии и облучаемой рабочей поверхностью профилирующих колец 7 и 8. При достижении рабочей температуры 300- 900°С на поверхности профилирующих колец 7и 8, в зависимости от деформируемого материала, источники 19 излучения тепловой энергии автоматически переключаются аппаратурой 22 и 23 на понил енное напрял ение в режим подогрева профилирующих колец 7 и 8. 8режиме подогрева выделяемое источником 19 тепло расходуется только на компенсацию теплопотерь. Обеспечение постоянства расположения тепловых камер 17, закрытых теплоизоляционными кожухами 15, относительно профилирующих колец 7 и 8, сводит к минимуму разность количеством тепла, получаемого и отдаваемого полосовой заготовкой валкам и окрул ающей среде, что, в свою очередь, позволяет вести процесс периодического проката при постоянной температуре. Деформирование нагретой заготовки инструментом, нагреваемым до температуры заготовки, обеспечивает тем самым однородность структуры деформируемого материала. При переналадке устройства и настройке его на другие профили составные части кожухов 15 раздвигаются по кронштейнам 14 и 16 в стороны. Формула изобретения Устройство для прокатки периодических рофилей, содержащее два рабочих валка, становленных в подушках и закрытых теплозоляционными кожухами с размещенными в их нагревательными элементами, и привод алков, отличающееся тем, что, с целью овышения производительности за счет сокраения времени на переналадку и настройку на ругие профили, теплоизоляционные кожухи боих рабочих валков выполнены состаюыми разъемом в плоскости, проходящей через си валков, и установлены с возможностью еремещения в направлении, перпендикуляром плоскости разъема. Источники информации, принятые во внимание при экспертизе 1 Авторское свидетельство СССР № 286944, л. В 21Ь 27/08, 1970. 2. Крупенин А. В. и др. «Вакуумные прокатые станы, М., Мащиностроение, 1973, с. 99.

15

а/

г

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок для изготовления панелей с продольными и поперечными ребрами | 1978 |

|

SU766724A1 |

| Термопарный гермоввод | 1987 |

|

SU1472954A1 |

| Устройство для прогрева частично прозрачных материалов | 1973 |

|

SU485979A1 |

| Клеть вакуумного прокатного стана | 1981 |

|

SU1009542A1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| Устройство для изотермического деформирования | 1986 |

|

SU1349862A1 |

| Инструмент для холодной прокатки кольцевых изделий | 1980 |

|

SU946749A1 |

| Установка для пслучения листов из вспененных термопластов | 1979 |

|

SU895694A1 |

| СТАН ДЛЯ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2679033C1 |

| Устройство для очистки наружной поверхности цилиндрических изделий | 1988 |

|

SU1590143A1 |

/J

23

77

Авторы

Даты

1977-09-15—Публикация

1975-09-01—Подача