(54) ИНСТРУМЕНТ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ КОЛЬЦЕВШ.

.. НЗДЕЛ11П

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| Способ прокатки колец шарикоподшипников и устройство для его осуществления | 1980 |

|

SU967636A1 |

| Устройство для торцовой прокатки деталей на прессе | 1977 |

|

SU634818A1 |

| Полуавтомат для холодной прокатки заготовок в торец | 1979 |

|

SU884809A1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ | 2000 |

|

RU2191651C2 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| Инструмент для прессования труб преимущественно из тугоплавких металлов | 1988 |

|

SU1579597A1 |

| Установка для раскатки колец | 1977 |

|

SU651525A1 |

| Устройство для механизированного зажима инструмента в шпинделе металлорежущего станка | 1989 |

|

SU1685631A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении наружных колец подшипников.

Известен инструмент для холодной прокатки кольцевых изделий, содержащий приводной внутренний профилирующий валок, матрицу, закрепленную жестко в корпусе, имеющем возможность вращения, и торцовые опоры, одна из которых подпружинена в осевом направлении, а другая связана через шток с поршнем силового цилиндра f1.

Недостаток указанного инструмента заключается в том, что прокатное кольцо невозможно выпрессовать из матрицы, пока не будет удален внутренний валок, что приводит к снижению производительности труда. Кроме того, заготовка недостаточно точно фиксируется в осевом направлении, что приводит к низкой точнс)сти изделия.

Цель изобретения - повышение производительности и улучшение качества изделия.

Указанная цель достигается тем, что в инструменте для холодной прокатки кольцевых изделий, содержащем приводной внутренний ггрофилир чядий

валок, матрицу, закрепленную жестко в корпусе, имеющем возможность вращения, и торцовые опоры, одна из которых подпружинена в осевом направлении, а другая связана через шток с поршнем силового цилиндра, корпус выполнен с кольцевой полостью и отходящими от нее сквозными осевыми отверстиями, поршень установлен в

10 этой полости, а штоки - в осевых отверстиях, торцовая опора, связанная с поршнем силового цилиндра, подпружинена, причем внутри корпуса соосно торцовым опорам установлены

15 упорные элементы, а расстояние между каждой торцовой опорой и упорным элементе равно половине величины уширения кольцевого изделия.

- При этом на корпусе установлен

20 элемент для подачи рабочей жидкости, связанный с кольцевой полостью.

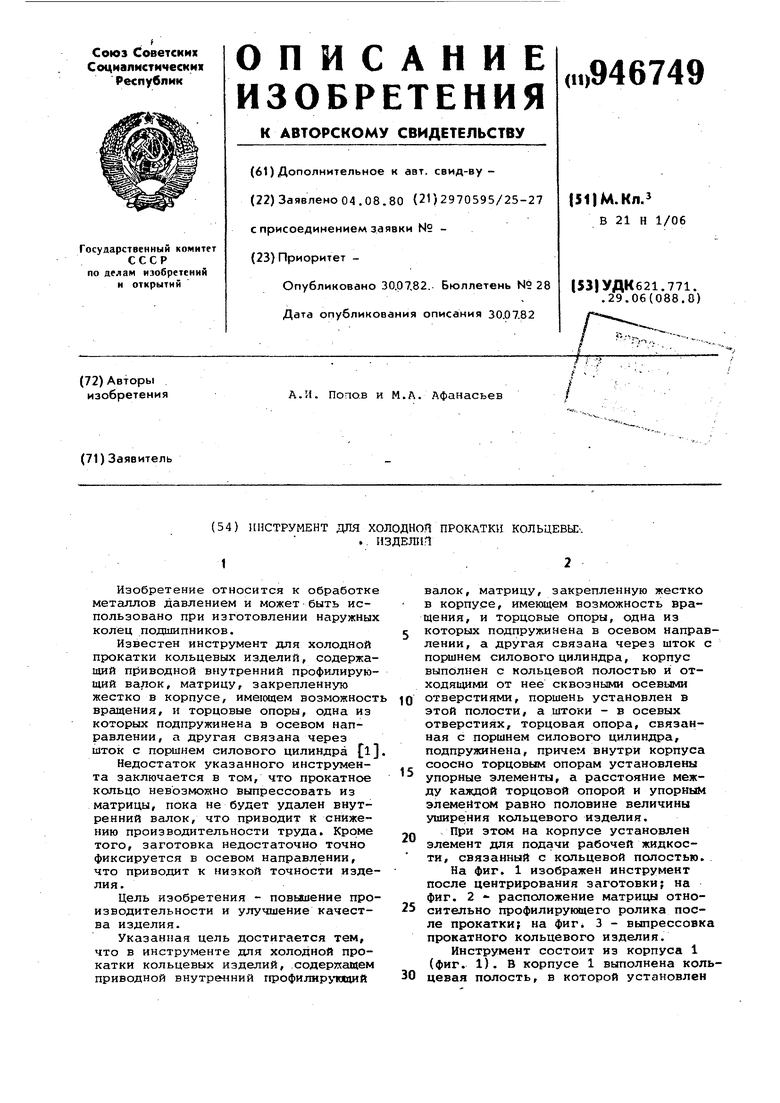

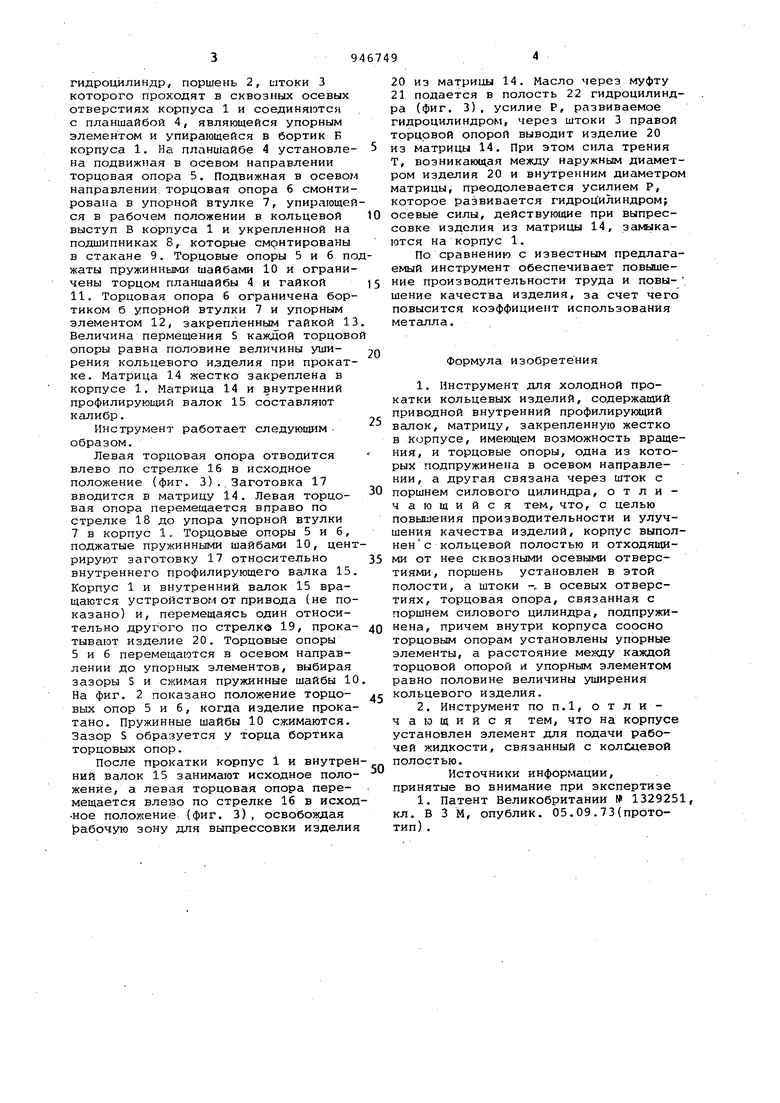

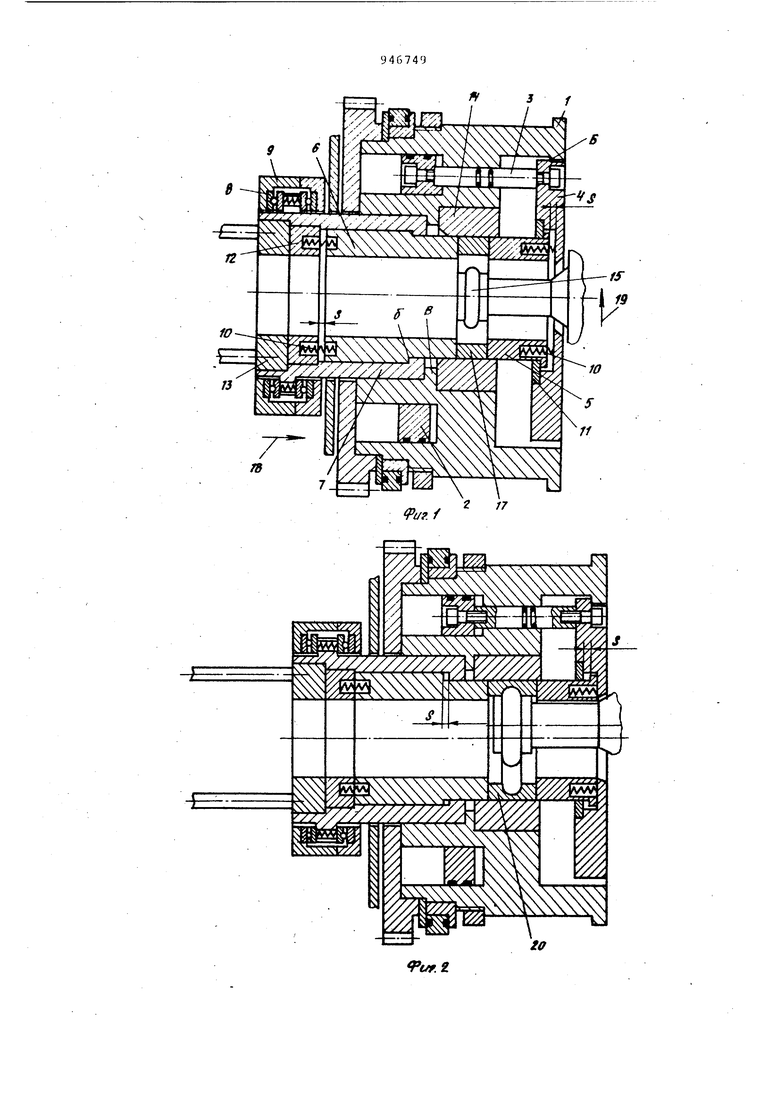

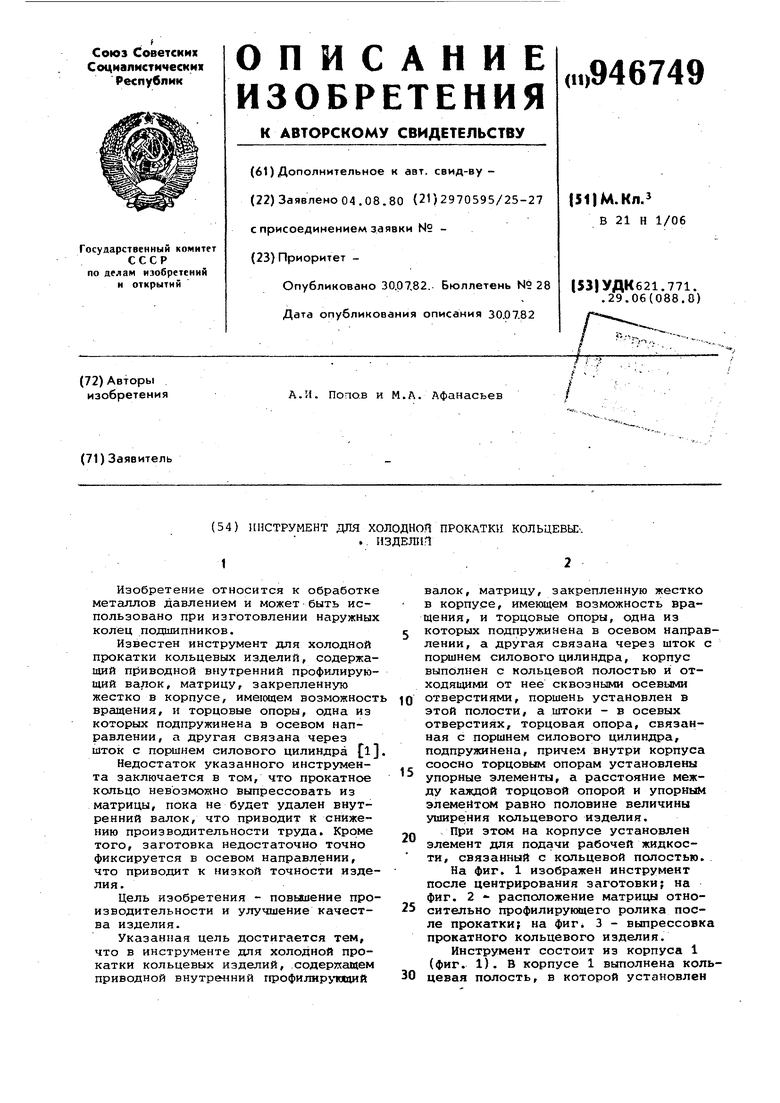

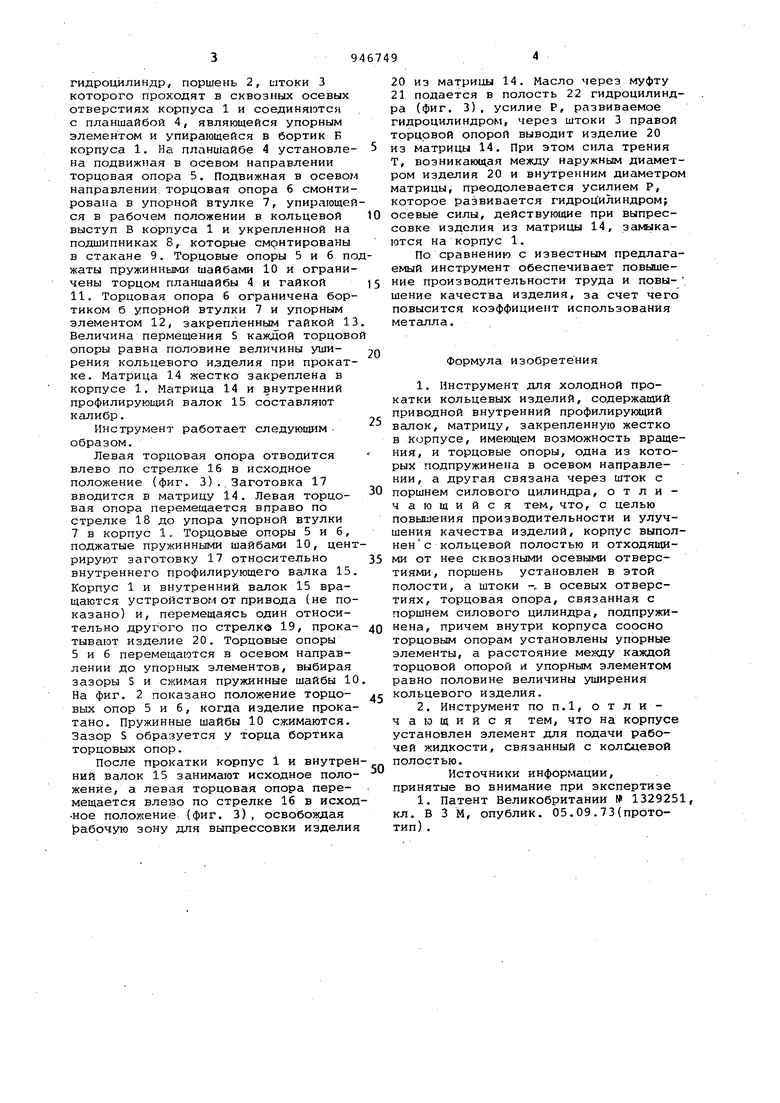

На фиг. 1 изображен инструмент после центрирования заготовки; на фиг. 2 - расположение матрицы отно25сительно профилирукнцего ролика после прокатки на фиг. 3 - выпрессовка прокатного кольцевого изделия.

Инструмент состоит из корпуса 1 (фиг. 1). В корпусе 1 выполнена коль30цевая полость, в которой установлен

гидроцилиндр, поршень 2, штоки 3 которого проходят Б сквозных осевых отверстиях корпуса 1 и соединяйте с планшайбой 4, являющейся упорным элементом и упирающейся в бортик Б корпуса 1. На планшайбе 4 установлена подвижная в осевом направлении торцовая опора 5. Подвижная в осево -1 направлении торцовая опора 6 смонтирована в упорной втулке 7, упирающейся в рабочем положении в кольцевой выступ В корпуса 1 и укрепленной на подшипниках 8, которые смонтированы в стакане 9. Торцовые опоры 5 и 6 поджаты пружинными шайбами 10 и ограничены торцом планшайбы 4 и гайкой 11. Торцовая опора б ограничена бортиком б упорной втулки 7 и упорным элементом 12, закрепленным гайкой 13, Величина пермещения S каждой торцовой опоры равна половине величины уширения кольцевого изделия при прокат ке. Матрица 14 жестко закреплена в корпусе 1. Матрица 14 и внутренний профилирующий валок 15 составляют калибр. Инструмент работает следующим образом. Левая торцовая опора отводится влево по стрешке 16 в исходное положение (фиг. 3). Заготовка 17 вводится в матрицу 14. Левая торцовая опора перемещается вправо по стрелке 18 до упора упорной втулки 7 в корпус 1.. Торцовые опоры 5 и 6, поджатые пружинными шайбами 10, цен рируют заготовку 17 относительно внутреннего профилирующего валка 15 Корпус 1 и внутренний валок 15 вращаются устройством от привода (не по казано) и, перемещаясь один относительно другого по стрелке 19, прока тывают изделие 20. Торцовые опоры 5 и б перемещаются в осевом направлении до упорных элементов, выбирая зазоры S и сжимая пружинные шайбы 1 На фиг. 2 показано положение торцовых опор 5 и б, когда изделие прока тано. Пружинные шайбы 10 сжимаются. Зазор S образуется у торца бортика торцовых опор. После прокатки корпус 1 и внутре НИИ валок 15 занимают исходное поло жение, а левая торцовая опора перемещается влево по стрелке 16 в исход ное полохсение (фиг. 3) , освобоадая рабочую зону для выпрессовки издели

20из матрицы 14. Масло через муфту

21подается в полость 22 гидроцилиндра (фиг. 3), усилие Р, развиваемое гидроцилиидром, через штоки 3 правой торцовой опорой выводит изделие 20

из матрицы 14. При этом сила трения Т, возникающая между наружным диаметром изделия 20 и внутренним диаметром матрицы, преодолевается усилием Р, которое развивается гидроцилиндром; осевые силы, действующие при выпрессовке изделия из матрицы 14, замыкаются на корпус 1.

По сравнению с известным предлагаемый инструмент обеспечивает повьлиение производительности труда и повы- . шение качества изделия, за счет чего повысится коэффициент использования металла. Формула изобретения 1.Инструмент для холодной прокатки кольцевых изделий, содержащий приводной внутренний профилирующий валок, матрицу, закрепленную жестко в корпусе, имеющем возможность вращения, и торцовые опоры, одна из которых подпружинена в осевом направлении, а другая связана через шток с поршнем силового цилиндра, о т л и ч ающи и с я тем, что, с целью повышения производительности и улучшения качества изделий, корпус выполнен с кольцевой полостью и отходящими от нее сквозными осевыми отверстиями, поршень установлен в этой полости, а штоки -„ в осевых отверстиях, торцовая опора, связанная с поршнем силового цилиндра, подпружинена, причем внутри корпуса соосно торцовым опорам установлены упорные элементы, а расстояние между каждой торцовой опорой и упорным элементом равно половине величины уширения кольцевого изделия. 2.Инструмент по п.1, о т л ичающийся тем, что на корпусе установлен элемент для подачи pai6oчей жидкости, связанный с колсцевой полостью. Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании 1329251, кл. В 3 М, опублик. 05.09.73(прототип) .

9

S

f{/.f

Авторы

Даты

1982-07-30—Публикация

1980-08-04—Подача