1

Изобретение относится к устройствам, приМ-еняем: 1м для хранения и раскатки обрези;Ие.н.них ленточных материалов в ли.ниях обj)e| sjHKi, агрегатах раскроя, и предназначено ДЛ.З п.р ме11ед я в шинной промышленности

при П.р,ОИЗ; ВОДСТБе ШЦП.

Известно устройство для закатки, хранения и р аскатки полосовых материалов, содер; ка.1цее каретку в щде рамы с установленны и на ней ,один прд другим барабаном для ,црок 1адки, .монтированным в опорах ,с возjjio ocj-bro .вертикального перемещения, и бараб:3дом для закатки полосового материала, смонтированного в опорах, снабженньтх тор1 1.озн1)1.ми механизмами, и приводы для вращ,ен,ия 0а.рабан.ов и перемещения каретки 1.

Недостатвдм изв.естного устройства является то, что ло окончании закатки каретку перемещают на склад хранения, откуда по мере |Н.еобходимости ее подают на агрегат раскроя, где полосовой разматывают с нижН,е.г 6apa6ajJa каретки за счет намотки про утадки да верхний -барабан, приводимый во вр.11;едае .от привода раскаточного станка.

По окончании раскатки свободную каретку (.е1цают на .оклад пустых кареток. Затем, у1атериал закатали на все свободные кдрёткл, на закаточном станке этой линии производят перемотку текстильной прокладки. Текстильная прокладка, примененная на этих каретках, не обладает герметичностью и поэтому не позволяет длительно хранить полосовой материал за счет окисления его поверхности.

Кроме того, перемотка прокладки для обеспечения хорошей центровки и ликвидации складок, производящаяся на закаточных станках линии обрезинки, снижает производительность линии. Малые сроки хранения материала в текстильной прокладке (до восьми часов) не позволяют применить необходимое количество кареток до полной выработки шпулярника, а металлокордные нити, оставленные на шпзлярнике, окисляются и ухудшают сцепление с ними резины и, как следствие, качество обрезиненного металлокордного полотна.

Целью изобретения является улучшение условий хранения полосового материала и механизация процесса перезарядки барабанов.

Это достигается тем, что устройство снабжено жестко закрепленными на опорах барабана для прокладки пластинами, выполненными с наклонными от центра пластин к их краям верхними поверхностями и с центральными центрирующими V-образными пазами. Каждая пластина снабл ена щарнирно закрепленными на ее концах поворотными в

вертикальной плоскости планками с приводами их поворота в виде кулачкового механизма.

Устройство снабжено шлицевыми валами с приводами их возвратно-поступательного перемещения в виде закрепленных на шлицевых валах упругих мембран и пружин.

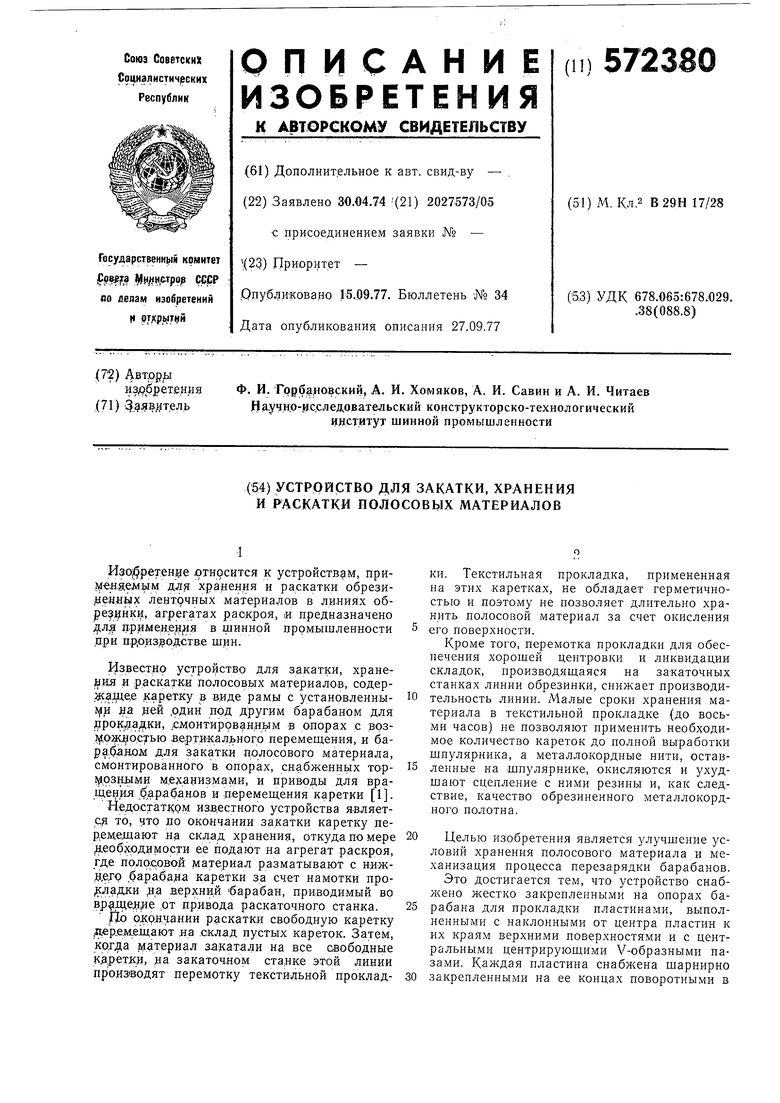

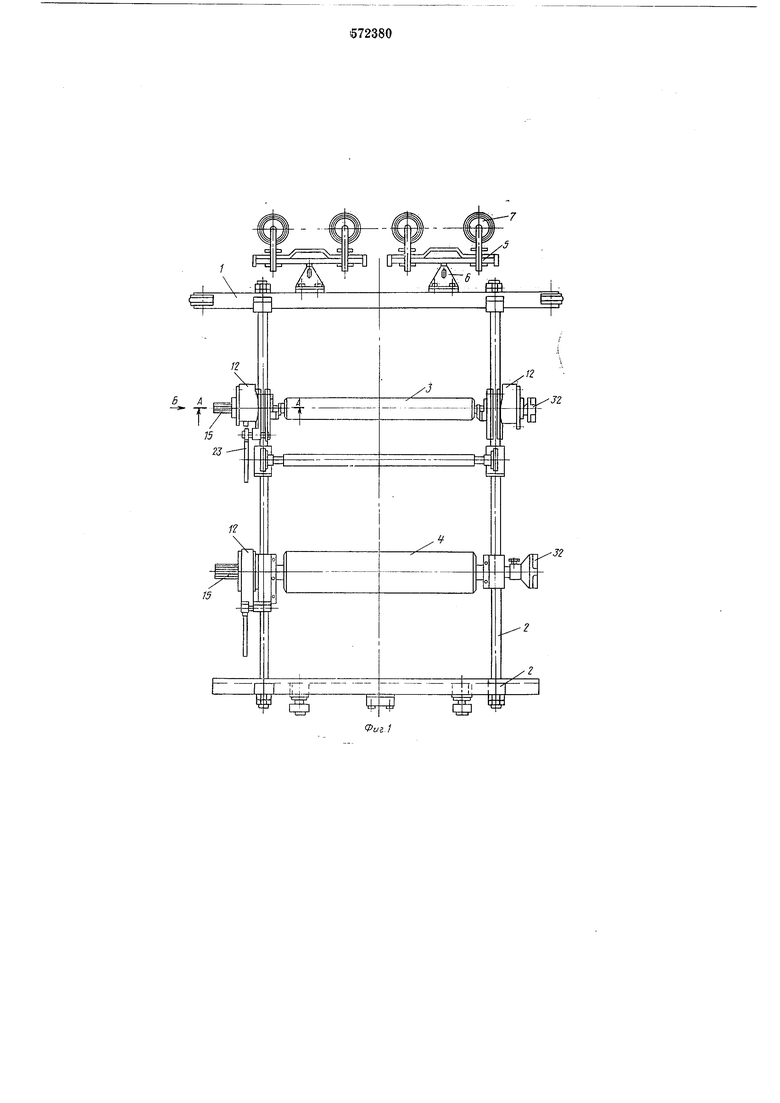

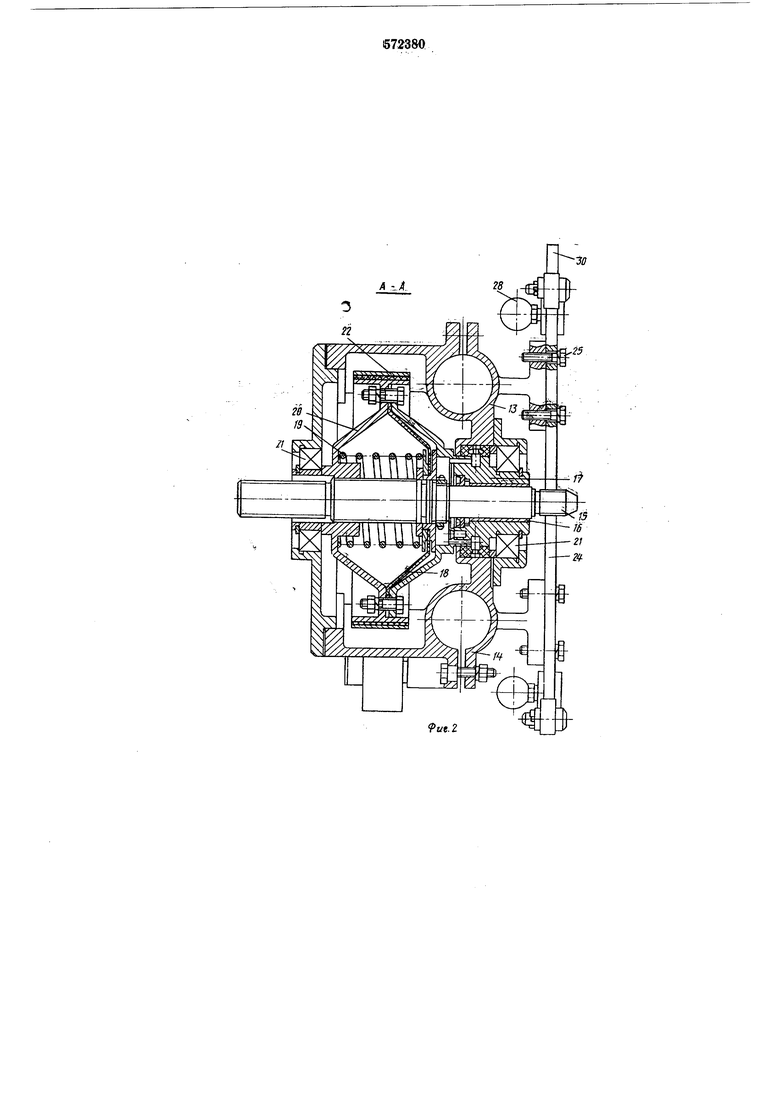

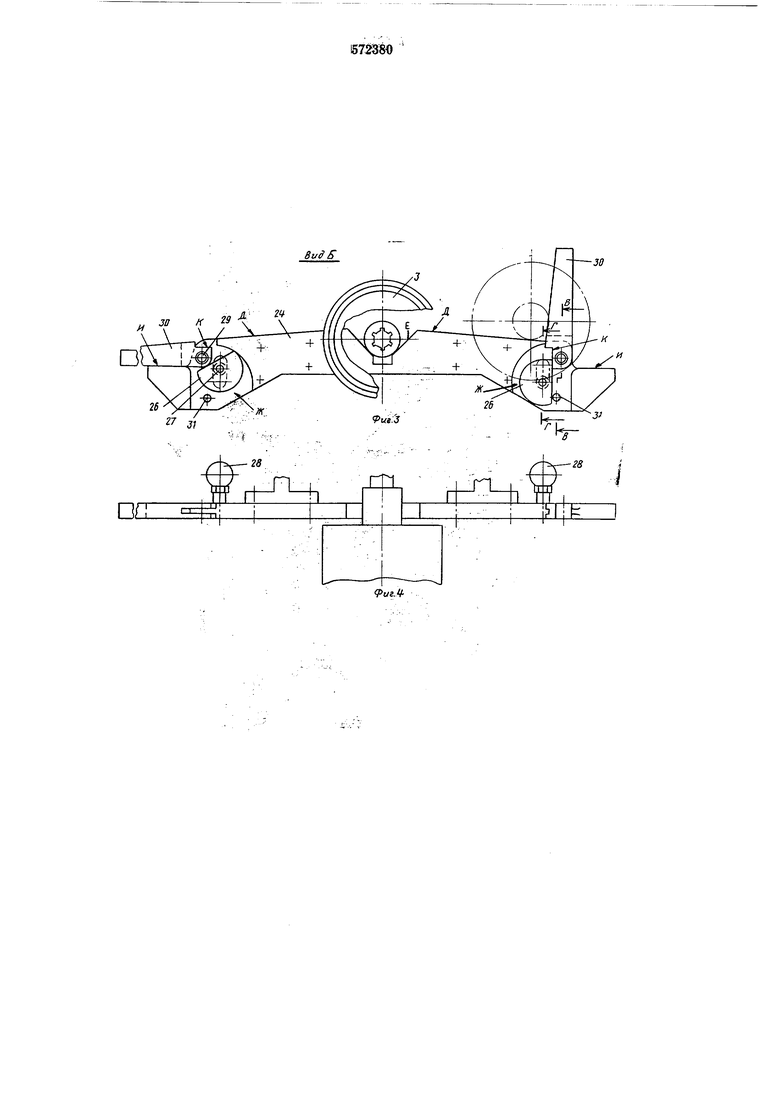

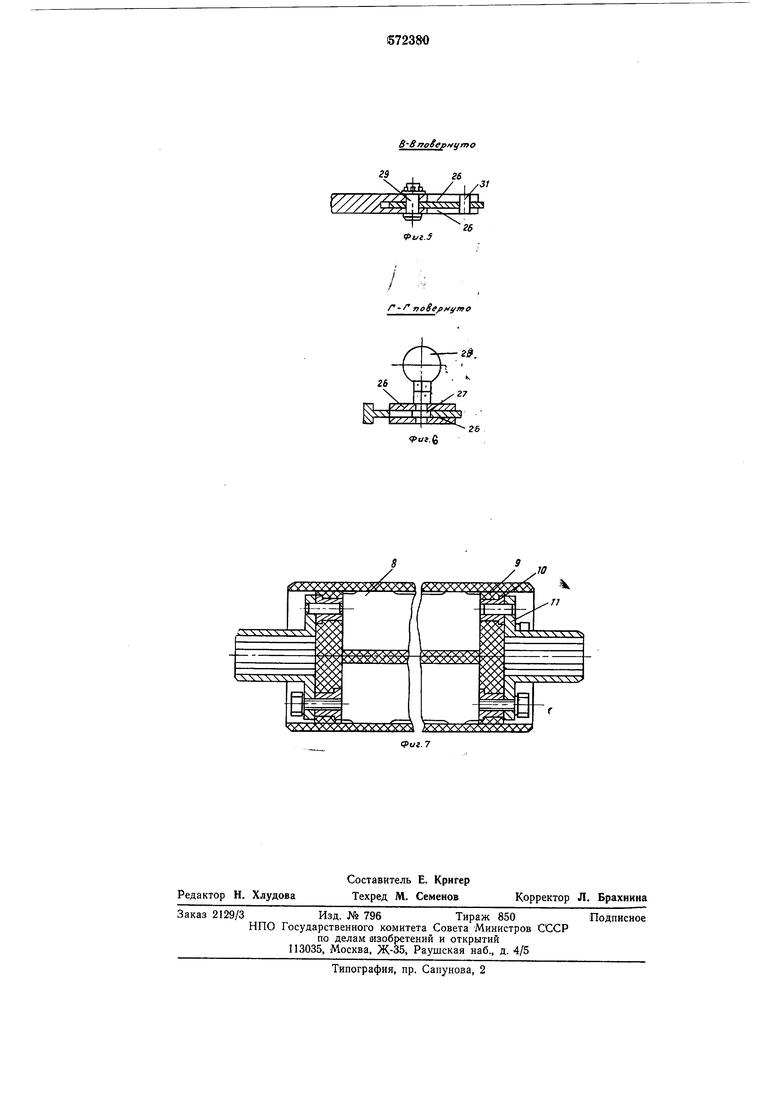

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - вид по стрелке Б фиг. 1; на фиг. 4 - вид сверху на фиг. 3; на фиг. 5 - разрез Б-Б фиг. 3; на фиг. 6 - разрез Г-Г фиг. 3; на фиг. 7 - барабан для прокладки.

Устройство содержит «аретку 1 в виде рамы 2 с установленными на ней один под другим барабаном 3 для прокладки барабаном

4для закатки полосового материала, жестко смонтированном на раме 2.

К раме 2 шарнирно прикреплены подвески

5посредством кронщтейнов 6. На каждой подвеске 5 установлены четыре, свободно вращающихся на подщипниках ролика 7. Каждая подвеска 5 имеет возможность качаться относительно рамы каретки в двух плоскостях, что дает возможность каретке перемещаться без заеданий, как по наклонным, так и по криволинейным участкам монорельсового пути.

Барабан 3 для прокладки имеет капроновую крестовину 8 с установлеными на концах кольцами 9 с втулками 10, к которым жестко крепятся фланцы 11 со шлицевыми отверстиями (см. фиг. 7).

Барабаны 3 и 4 смонтированы в опорах 12 правой и левой, аналогичных по конструкции, поэтому будет описана -конструкция одной опоры.

Опора 12 содержит корпус 13, установленный на раме 2 в нужном положении при помощи клеммовых зажимов 14. В опоре 12 установлен шлицевый вал 15 посредством втулки 16. Втулка 16 жестко посажена в стакане 17.

На шлицевом валу 15 закреплена упругая мембрана 18 и иружина 19. Пружина 19 поджата крышкой 20. Крышка 20 и стакан 17 установлены на подшипниках 21.

На опоре 12 установлен тормозной механизм в виде тормозной ленты 22, приводимой в работу от рукоятки 23 через обычный эксцентриковый зажим.

На опорах 12 барабана 3 жестко закреплена пластина 24, выполненная с наклонными от центра пластины к ее краям верхними поверхностями Д и центральным центрирующим V-образным пазом Е.

Пластина 24 крепится к корпусу 13 болтами 25. На пластине 24 выполнены выемки Ж, в которых установлены кулачковые механизмы в виде упоров 26, шарнирно установленных на осях 27. Упоры 26 свободно поворачиваются от рукоятки 28.

Пластина 24 снабжена шарнирно закрепленными посредством оси 29 поворотными планками 30 со срезами КУпоры 26 имеют с одной стороны лыску и упираются вверху о срезы 3, а внизу - о штифт 31.

На щлицевом выходном конце вала 15 ус5 тановлена полумуфта 32, предназначенная

для сцепления с полуму(|)той, установленной

на выходном приводном валу раскаточного

станка (на фиг. не показано).

Работа устройства осуществляется следую0 щим образом.

Поступившую с завода-поставщика бобину с полиэтиленовой пленкой в качестве прокладки или барабан 3 с перемотанной пленкой устанавливают на планки 24 и перемещают его по поверхностям Д в V-образные выемки Е для предварительного центрирования. Затем сводят шлицевыё валы 15, которые заходят в шлицевыё отверстия барабана 3 и фиксируют его с обеих йторон. Полиэтилено0 пленку заправляют на барабан 4, проворачивая его на два-три оборота. После этого подготовленную каретку 1 подводят к закаточному станку (на фиг. не показан) и соединяют полумуфту 32, установленную на

5 барабане 4, с полумуфтой, установленной на выходном валу закаточного станка. Далее заправляют металлокордное полотно на барабан 4, включают закаточный станок и на заправочной скорости проворачивают на два-

0 три оборота, а затем переводят на рабочую скорость. Ведется закатка металлокордного полотна, в течение которой с подторможенного барабана 3 сматывают пленку с определенным натялсением. По окончании закат5 ки станок останавливают.

Каретку 1 переводят по монорельсовому пути на склад хранения, а на ее место устанавливают другую - не заполненную металлокордом. На раскаточном станке каретку

0 соединяют полумуфтой 32 с валом станка и за счет перемотки полиэтиленовой пленки с барабана 4 на барабан 3 осуществляют раскатку металлокордного полотна, поступившего через компенсатор на транспортер диаго5 нально-резательной машины, подающей его к режущему устройству, производящему раскрой по углу и ширине (на фиг. не показано). Освобожденную каретку 1 перемещают к станку для перемотки прокладки, где барабан 3 снимают с каретки. Осуществляется это таким образом.

Поворачивают рукоятку 28 и тем самым поворачивают упоры 26 вверх, они освобождаются от щтифта 31 и освобождают планку 30,

5. которая, поворачиваясь вокруг оси 29, кладется на поверхность И пластины 24. Барабан 3 приподнимается из V-образной выемки Е вручную, кладется на поверхность Д пластины 24 и под действием собственного веса

0 скатывается на стеллаж или транспортное средство. После установки съемного барабана 3 в V-образную выемку Е пластины 24 и фиксации его валами 15, откинутая планка 30 поднимается и упоры 26 одним концом упи5 раются в штифт 31, а другим в откинутую

планку 30 и удерживают ее в данном положении. На место барабана 3 устанавливают новый, а каретку 1 направляют по монорельсовому пути на склад пустых кареток и затем на закаточный станок линии обрезинки для повторного цикла закатки.

Формула изобретения

I. Устройство для закатки, хранения и раскатки полосовых материалов, содержащее каретку в виде рамы с установленными на ней один под другим барабаном для прокладки, смонтированным в опорах с возможностью вертикального перемещения, и барабаном для закатки полосового материала, смонтированного в опорах, снабженных тормозными механизмами, и приводы для вращения барабанов и перемещения каретки, отличающееся тем, что, с целью улучщения условий хранения полосового материала, оно снабжено жестко закрепленными на опорах барабана для прокладки пластинами, выполненными с наклонными от центра пластин к их краям верхними поверхностями и с центральными центрирующими V-образными пазами. 2. Устройство по п. 1, отличающееся тем, что каждая пластина снабжена щарнирно закрепленными на ее концах поворотными в вертикальной плоскости планками с приводами их поворота в виде кулачкового механизма.

3. Устройство по п. 1, отличающееся тем, что, с целью механизации процесса перезарядки барабанов, оно снабжено щлицевыми валами с приводами их воззратно-поступательного перемещения в виде закрепленных на шлицевых валах упругих мембран и пружин.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство № 150227, кл. В 29Н 17/02, 1962.

0

А .

25 D;

1

гз .г&

.ХА, /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закатки и раскатки полосовых материалов | 1989 |

|

SU1616837A1 |

| ПИТАТЕЛЬ К СТАНКУ ДЛЯ СБОРКИ ПОКРЫШЕК | 1971 |

|

SU314660A1 |

| Устройство для закатки ленточного материала | 1975 |

|

SU598297A1 |

| Устройство для закатки,хранения и раскатки полосового материала | 1983 |

|

SU1118544A1 |

| Устройство для раскатки ленточного материала | 1980 |

|

SU903195A1 |

| Устройство для перемотки нитевид-НОгО МАТЕРиАлА | 1979 |

|

SU848461A1 |

| Станок для закатки и раскатки полосовых материалов | 1972 |

|

SU448965A1 |

| Устройство для закатки обрезиненного корда | 1983 |

|

SU1100126A1 |

| Устройство для перемотки полосового материала | 1986 |

|

SU1375547A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ РУЛОННОГО МАТЕРИАЛА | 1981 |

|

SU1139688A1 |

Г-f ttoSfft iimo

26

«Риг. б

%

Авторы

Даты

1977-09-15—Публикация

1974-04-30—Подача