1

Изобретение относится к области производства деталей из труб.

Известно устройство для получения гильз кристаллизаторов прямоугольного сечения, включающее клиновой штамп и оправку |l| . Гильзы получают из трубной заготовки, обжимая ев1на оправке снаружи несколькими ох ватывающими бойками.

Недостатком устройства является необходимость увеличения внутреннего периметра трубной заготовки по сравнению с периметром оправки на 3 - 11% с тем, чтобы диаметр трубной заготовки был равен ипи немного больше диагонали оправки для обеспечения свободного введения последней в трубную заготовку.

Для получения точных геометрических размеров в этом случае необходима пластическая деформация заготовки по всему сечению, что приводит к значительному увеличению уси- ПИЙ, т.е. и к повышению мощности прессового оборудования.

Целью изобретения является повышение качества гИльз и снижение энергозатрат на их изгсяювяение.

Указанная цель достигается тем, что грани оправки и рабочие поверхности обжимных бойков предлагаемого устройства выполненьг профилироваш ымн с параметрами профилирования, обеспечнваюпцгмп равенство сопрягаемых периметров поперечных сеченай опра&ки и трубной заготовки.

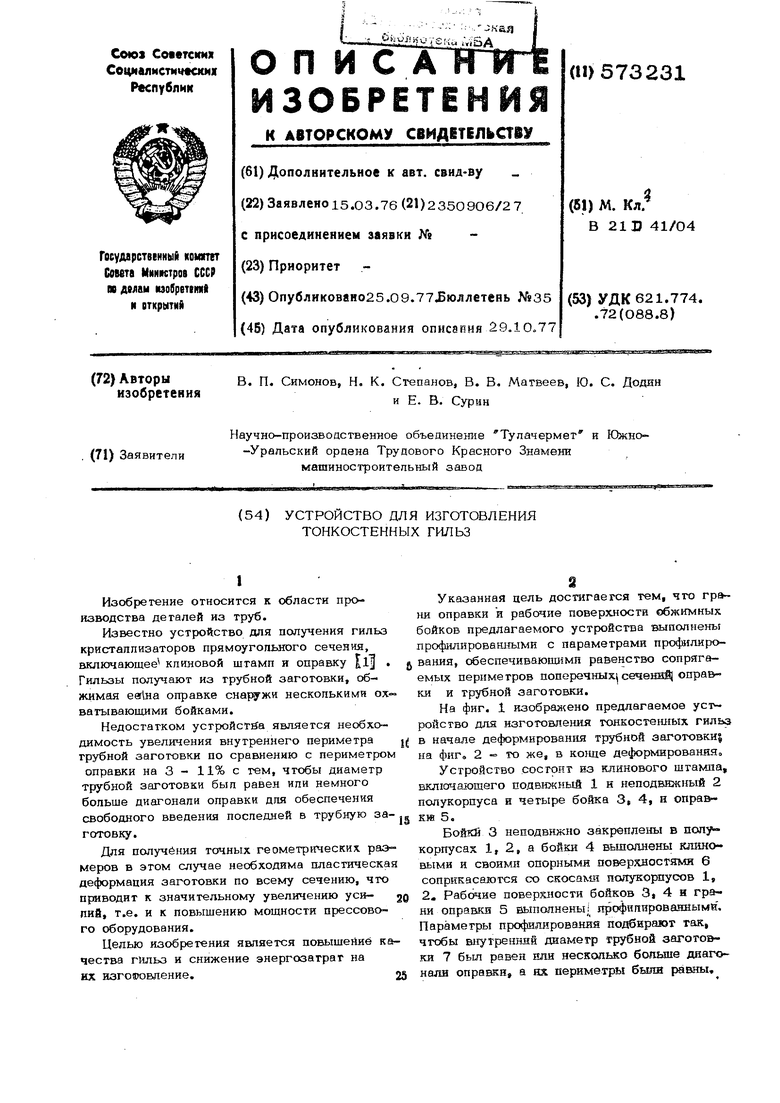

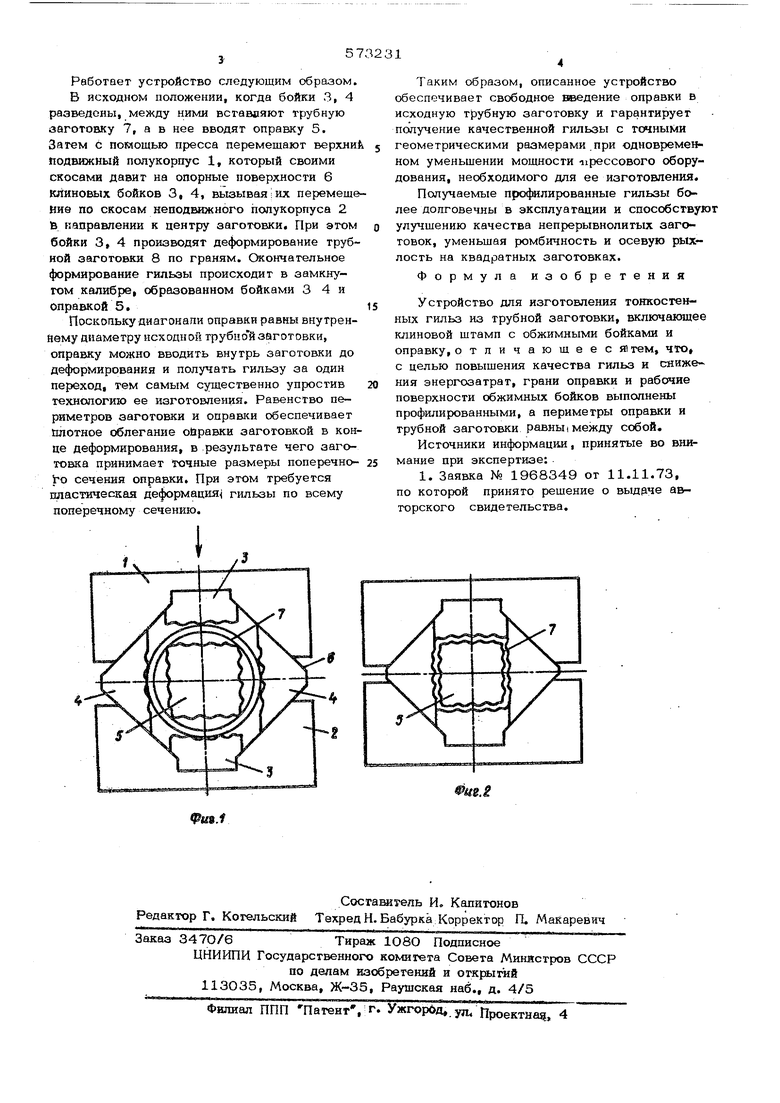

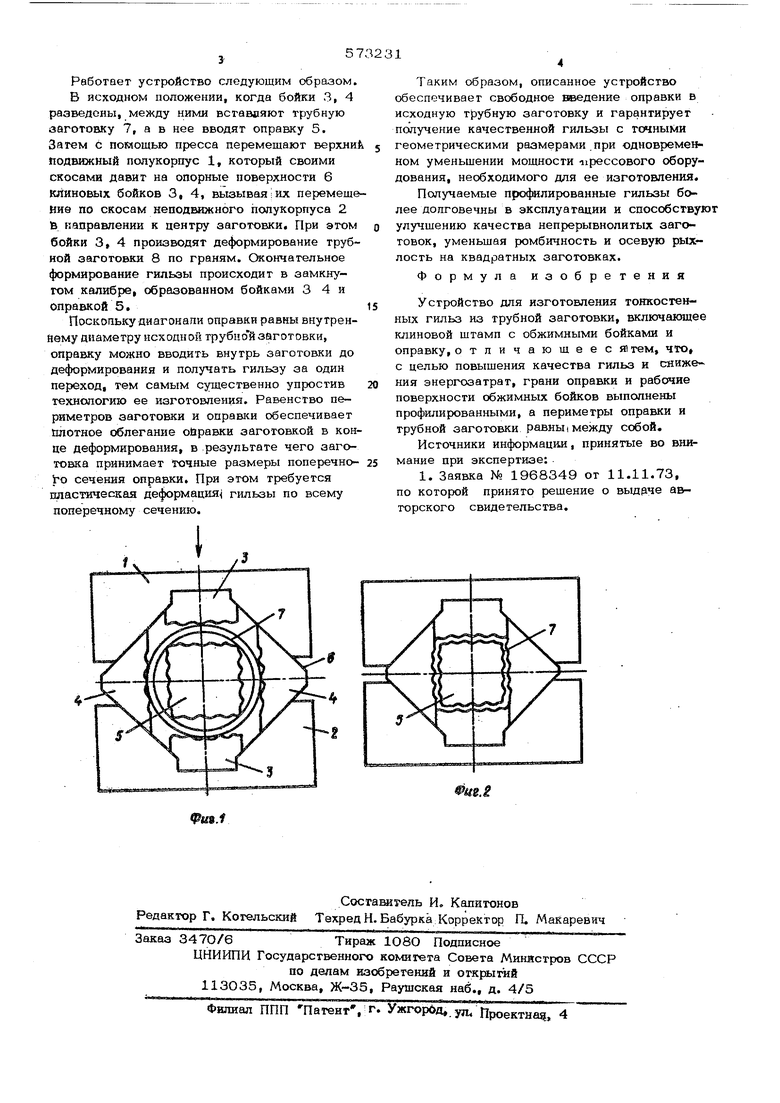

На фиг. 1 изображено предлагаемое устройство для изготовления тонкостенных гильз в начале деформирования трубной заготовки| на фиг, 2 то же, в ко}ще деформирования,,

Устройство сострит ИЗ клинового штампа, включающего подв11жный 1 н неподвюкный 2 полукорпуса и четыре бойка 3, 4, н оправки 5.

Бойки 3 неподвижно закреплены в полукорпусах I, 2, а бойки 4 вьшоллены клиноEibiMH И СВОИМИ опорными поверхностями 6 соприкасаются со скоса ш полукорпусхзв 1, 2, Рабочие поверхности бойков 3, 4 и грани оправки 5 выполнены профипироваяйыми. Параметры профилирований подбирают так, чтобы внугренннй диаметр трубной заготовки 7 был равен шш несколько больше диагонали оправки, а их периметры бьшн равны.

Работает устройство следующим образом.

В исходном положении, когда бойки 3, 4 разведены, между ними вставияют трубную заготовку 7, а в нее вводят оправку 5. Затем с помощью пресса перемешают верхни подвижный полукорпус 1, который своими скосами давит на опорные поверхности 6 клиновых бойков 3, 4, вызывая:их перемещение по скосам неподвижного полукорпуса 2 6 каправлении к центру заготовки. При этом бойки 3, 4 производят деформирование трубной заготовки 8 по граням. Окончательное формирование гильзы происходит в замкнутом калибре, образованном бойками 3 4 и

оправкой 5.

Поскопьку диагонали оправки равны внутренйему диаметру исходной грубной заготовки, оправку можно вводить внутрь заготовки до деформирования и получать гильзу за один переход, тем самым существенно упростив технологию ее изготовления. Равенство периметров заготовки и опрашси обеспечивает Плотное облегание ойравки заготовкой в конце деформирования, в .результате чего заготовка принимает точные размеры поперечного сечения оправки. При этом требуется пластическая деформация гильзы по всему поперечному сечению.

Таким образом, описанное устройство обеспечивает свободное введение оправки в исходную трубную заготовку и гарантирует получение качественной гильзы с точными геометрическими размерами .при одновременном уменьщении мощности -прессового оборудования, необходимого для ее изготовления.

Получаемые профилированные гильзы более долговечны в эксплуатации и способствую улучшению качества непрерывнолитых заготовок, уменьщая ромбичность и осевую рыхлость на квадратных заготовках.

Формула изобретения

Устройство для изготовления тонкостенных гильз из трубной заготовки, включающее клиновой штамп с обжимными бойками и оправку, отпичаюшеес Я1тем, что, с целью повышения качества гильз и снижения энергозатрат, грани оправки и рабочие поверхности обжимных бойков выполнены профилированными, а периметры оправки и трубной заготовки равныI между собой.

Источники информации, принятые во вшь мание при экспертизе:

1. Заявка № 1968349 от 11.11.73, по которой принято решение о вьщрче авторского свидетельства.

ttg.g

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных гильз кристаллизаторов | 1973 |

|

SU489564A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Устройство для изготовления гильз прямоугольного сечения | 1975 |

|

SU535988A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК КРУПНОГАБАРИТНЫХ ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ, ИМЕЮЩИХ ГОРЛОВИНУ И СФЕРИЧЕСКУЮ ЧАСТЬ | 2011 |

|

RU2491147C2 |

| Способ изготовления и конструкция стреловидной пули повышенного останавливающего действия | 2018 |

|

RU2689005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ УДЛИНЕННОЙ ФОРМЫ | 2005 |

|

RU2305610C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО БИМЕТАЛЛИЧЕСКИХ, И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2248260C1 |

| Способ изготовления тонкостенных оболочек | 1986 |

|

SU1465152A1 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

Авторы

Даты

1977-09-25—Публикация

1976-03-15—Подача