(54) ГИДРОКОПИРОВАЛЬНЫЙ СУППОРТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидрокопировальный многопроходной суппорт | 1977 |

|

SU707770A1 |

| Гидрокопировальный многопроходный суппорт | 1982 |

|

SU1050849A1 |

| Гидрокопировальный многопроходный суппорт | 1977 |

|

SU680857A1 |

| Гидрокопировальный суппорт | 1979 |

|

SU912478A1 |

| Гидравлическое копировальное устройство | 1980 |

|

SU897473A1 |

| Гидрокопировальный суппорт | 1980 |

|

SU904997A1 |

| Гидрокопировальный суппорт к резьботокарному станку | 1979 |

|

SU872202A1 |

| Управляющее устройство для гидрокопироваль-НОгО СуппОРТА | 1979 |

|

SU850353A1 |

| Копировальное, гидроследящее устройство к токарным и т.п. металлорежущим станкам | 1958 |

|

SU118677A1 |

| Устройство для задания траекторий движения инструмента | 1988 |

|

SU1699685A1 |

Изобретение относится к станкостроению, а именно к гидрокопировальным суппортам для металлорежущих станков. Наиболее успешно гидрокопировальный суппорт, выполненный согласно изобретению, может быть использован на токарных станках при обработке деталей в несколько проходов по одному шаблону, причем чистовой проход должен быть осуществлен автоматически с заданной глубиной резания.

Известны гидрокопировальные суппорты, обеспечивающие многопроходную обработку по одному шаблону. В этих суппортах копировальный щуп закреплен на поворотном рычаге, установленном на оси в корпусе и взаимодействующем со щтоком следящего золотника, управляющего перемещениями резца. Следящий золотник расположен во втулке, которая смонтирована в корпусе с возможностью установочных осевых перемещений, которые осуществляются посредством регулировочного винта, воздействующего на фланец, контактирующий с торцом втулки. Фланец расположен в отверстии корпуса, которое разделено на две гидравлические полосы, соединенные с источником давления через управляющий золотник, срабатывающий при воздействии на него кулачка, установленного на барабане упоров. При срабатывании управляющего золотника гидравлическая полость, находящаяся со стороны регулировочного винта, соединяется со сливной магистралью, а другая - с источником давления, в результате чего фланецвместе с втулкой и следящим золотником перемещается до упора в регулировочный винт. Перемещение следящего золотника приводит к перемещению суппорта на глубину чистового прохода, определяемую величиной смещения копировального щупа 1 .

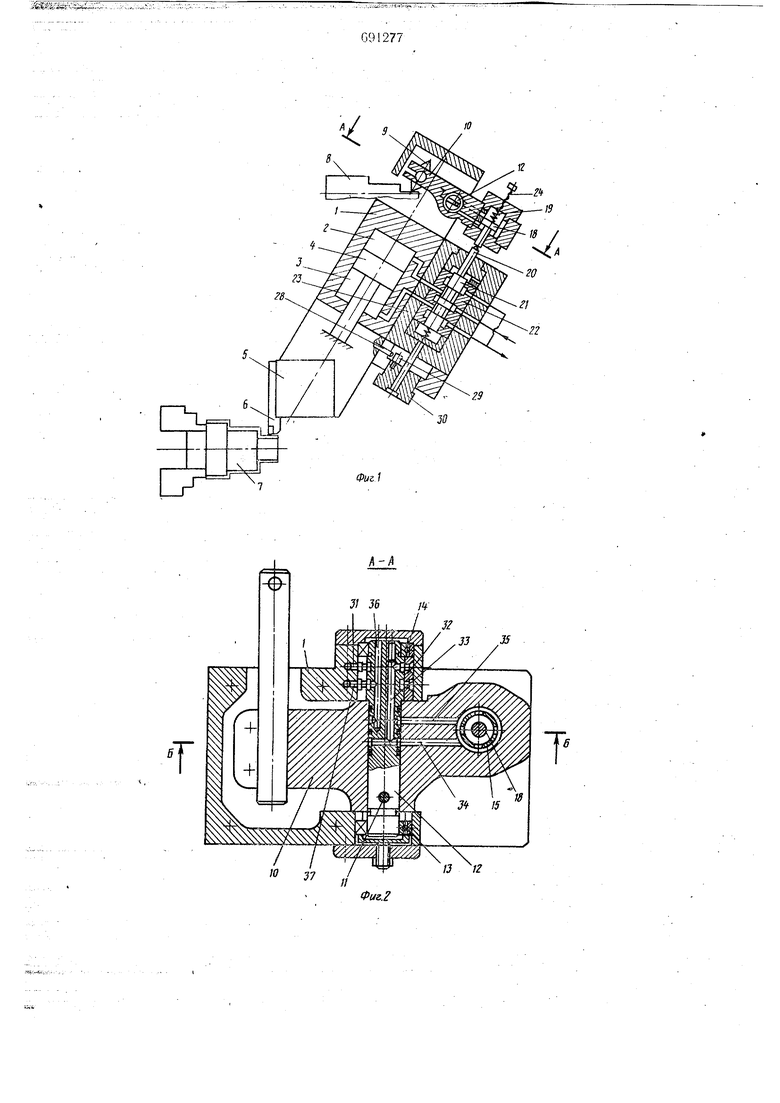

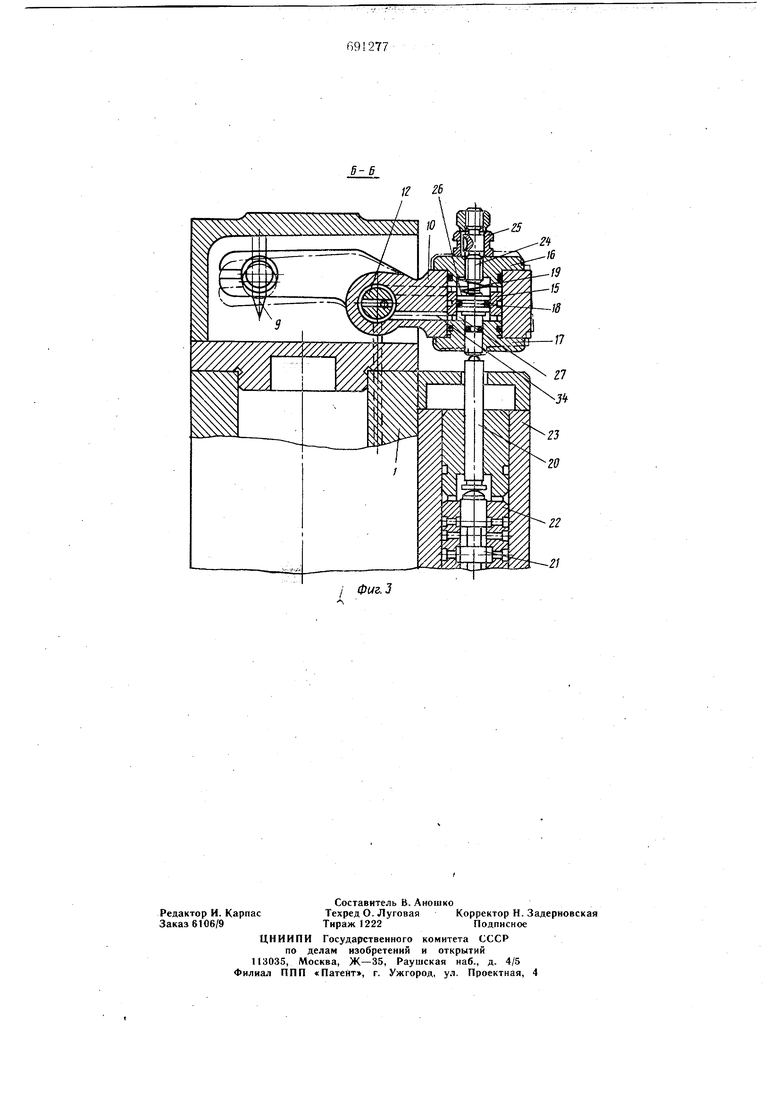

Наличие подвижных в осевом направлеНИИ втулки и фланца усложняет конструкцию следящего золотника и его изготовление, а также снижает жесткость копироваль oй системы ввиду значительного числа стыков между деталями следящего золотника. Указанные недостатки частично устранены в гидрокрпировальных суппортах, в которых следящий золотник установлен непосредственно в корпусе. Известный гидрокопировальный суппорт, принятый за прототип, 2, содержит копировальный щуп, закрепленный на поворотдом рычаге, смонтированном на эксцентрической шейке в-алика, установленного в отверстии корпуса. Поворотный рычаг взаимодействует со следящим золотником. Привод устройства автоматического осуществления чистового прохода с заданной глубиной резания, устанавливаемой посредством регулировочного винта с лимбом, выполнен в виде кулачка, закрепленного на валике и поджимаемого в одном направлении пружиной, а в противоположном - плунжером, помещенным в гидравлической полости, образованной в корпусе и соединенной через управляющий золотник с источником давления. В силу того что для обеспечения поворота валик, несущий поворотный рычаг со щупом, установлен в корпусе с зазором, снижается жесткость следящей системы щупрычаг-золотник. Наличие в этой системе уменьшает точность копирования. Целью настоящего изобретения является устранение указанных недостатков путем повышения жесткости следящей системы. Поставленная задача достигается благодаря тому, что в известном гидрокопировальном суппорте, содержащем копировальный щуп, закрепленный на поворотном рычаге, установленном на оси в корпусе, следящий золотник и устройство автоматического осуществления чистового прохода с заданной глубиной резания, привод которого выполнен в виде плунжера, установленного в гидравлической полости, эта полость образована в поворотном рычаге и соединена с источником давления посредством каналов, проходящих через ось рычага и корпус, а плунжер взаимодействует непосредственно с толкателем следящего золотника и расположен вдоль его оси. Для удобства установки задаваемой глубины резания целесообразно установить регулировочный винт с лимбом соосно плунжеру в резьбовом отверстии фланца, закрепленного на поворотном рычаге со стороны, противоположной толкателю следящего золотника. Кроме того, целесообразно для перемещения плунжера в рабочее положение при чистовом проходе разместить в поворотном рычаге между фланцем И торцом плунжера пружину сжатия. На фиг. 1 изображен гидрокопировальный суппорт, вид сверху; на фиг. 2 - поворотный рычаг (разрез А-А на фиг. 1); на фиг. 3 - поворотный рычаг и следящий - золотник (разрез Б-Б фиг. 2). В корпусе 1 гидрокопировального суппорта имеются гидравлические полости 2 и 3, разделенные порщнем 4 гидроцилиндра. На корпусе 1 установлен резцедержатель 5, в котором закреплен резец 6, обрабатывающий деталь 7 по шаблону 8, с которым взаимодействует копировальный щуп 9, закрепленный на поворотном рычаге 10. Поворотный рычаг 10 посредством щтифта 11 закреплен на оси 12, смонтированной на подщипниках 13 и 14 в корпусе 1. В поворотном рычаге 10 выполнена расточка, в которой установлена втулка 15, зафиксированная в осевом направлении фланцами 16 и 17. В отверстии втулки 15 установлен подвижной в продольном направлении плунжер 18, поджимаемый пружиной 19 и контактирующий своим торцом с толкателем 20 следящего золотника 21, установленного во втулке 22j закрепленной в корпусе 23. В резьбовое отверстие фланца 16 ввернут регулировочный винт 24 с лимбом 25, посредством которых устанавливается глубина чистового прохода. Во втулке 15 образованы полости 26 и 27, которые поочередно или одна из них (полость 27) соединяются С источником давления. Команда на это соединение подаётся от управляющего устройства, например золотника, при воздействии на его толкатель 28 кулачка 29, закрепленного на поворотном барабане 30 упоров. Подача масла в полость 27 от источника давления осуществляется по каналу 31, выполненному в корпусе 1, кольцевой канавке и радиальным подводам коллекторной втулки 32, установленной в корпусе 1, каналу 33, выполненному в оси 12, каналу 34, выполненному в рычаге 10, а также по кольцевой канавке и радиальным подводам, выполненным во втулке 15. Для отвода утечек предусмотрена дренажная магистраль, состоящая из радиальных отводов и кольцевой канавки втулки 15, сообщающихся каналов 35, 36 и 37. В случае необходимости эта магистраль может быть использована для подачи масла от источника давления в полость 26. Гидрокопировальный суппорт работает следующим образом. При предварительных проходах полость 27 соединена со сливом, и плунжер 18 под действием пружины 19 и (или) давления масла в полости 26 подходит к торцу фланца 17. При этом поворотный рычаг 10 со щупом 9 занимает положение, показанное на фиг. 3 щтрих-пунктирной линией. Обработка детали 7 осуществляется при включении задающей подачи суппорта, когда копировальный щуп 9 движется вдоль щаблона 8 (см. фиг. 1), взаимодействуя с его поверхностью. В результате этого взаимодействия рычаг 10, поворачиваясь вместе с осью 12 на подшипниках; 13 и 14 относительно корпуса 1, торцом плунжера 15 воздействует через толкатель 20 на следующий золотник 21, который, перемещаясь в ту или иную сторону, поочередно или одновременно соединяет полости 2 и 3 гидроцилиндра с источником давления, обеспечивая перемещение корпуса 1 вместе с резцедержателем 5 и резцом 6 в заданном направлении, чем достигается обработка детали 7 в соответствии с профилем шаблона 8. «гэПо окончании предварительных проходов, число которых определяется настройкой барабана 30 упоров, перед чистовым (последним) проходом барабан 30 упоров поворачивается, воздействуя при этом кулачком 29 на толкатель 28 управляющего устройства, которое дает команду на подключение полости 27 к источнику давления и соединение полости 26 со сливом. В результате этого плунжер 18 переместится до упора в винт 24, предварительной регулировкой которого по лимбу 25 осуществляется установка глубины резания чистового, прохода. При этом следящий золотник 21 сместится на величину, равную ходу плунжера 18, и сообщит корпусу I перемещение в сторону детали 7 до тех пор, пока щуп 9, взаимодействуя с шаблоном 8, повернет рычаг 10 (который займет положение, показанное на фиг. 3 сплошными линиями) и следящий золотник займет нейтральное положение. Следовательно, величина перемещения суппорта в сторону детали равна глубине резания при чистовом проходе, устанавливаемой регулировочным винтом 24. По окончании чистового прохода барабан 30 упоров вновь поворачивается, кулачок 29 освобождает толкатель 28 управляющего устройства, которое соединяет полость 27 со сливом, в результате чего плунжер 18, перемещаясь под действием пружины 9(к (или) давления в полости 26) поворачивает рычаг 10, тем самым возвращая щуп 9 в первоначальное положение. Подобное исполнение гидрокопировального суппорта позволяет повысить жесткость следящей системы путем исключения зазоров в ее звеньях, чем достигается повышение точности копирования. Формула изобретения 1.Гидрокопировальньгй суппорт к металлорежущему станку, содержащий копировальный щуп, закрепленный на поворотном рычаге, установленном на оси, в корпусе, следящий золотник и устройство автоматичес1 ого осуществления чистового прохода с заданной глубинной резания, устанавливаемой посредством регулировочного винта с лимбом, привод которого выполнен в виде плунжера, установленного в гидравлической полости, отличающийся тем, что, с целью повышения точности копирования, гидравлическая полость с плунжером выполнена в- поворотном рычаге и соединена с напорной магистралью каналами, выполненными в оси, на которой закреплен поворотный рычаг, при этом плунжер расположен соосно с толкателем следящего золотника.., 2.Суппорт по п. 1 отличающийся тем, что регулировочный винт с лимбом установлен соосно плунжеру во фланце, закрепленном на поворотном рычаге со стороны следящего золотника. 3.Суппорт по пп. 1 и 2, отличающийся тем, что в поворотном рычаге между фланцем и плунжером размещена пружина сжатия. Источники информации, принятые во внимание при экспертизе 1.Патент Англии № 1137361, кл. В 3 Т, 1968. 2.Авторское свидетельство СССР по заявке № 2432930/08, кл. В 23 Q 35/18, 1976.

Ю 37

t

9

29

30

JS

Tj

13 12

/f 26

Авторы

Даты

1979-10-15—Публикация

1977-06-24—Подача