1

Изобретение относится к технике контроля сварки листовых материалов в процессе сварки.

Известны устройства для контроля образования литого ядра при контактной сварке, содержащие электродержатель с ультразвуковыми головками, размещенными в заполненных водой полостях сварочных электродов, с плоским дном и подключенными к дефектоскопу, соединенному с блоками управления, сигнализации и регистрации.

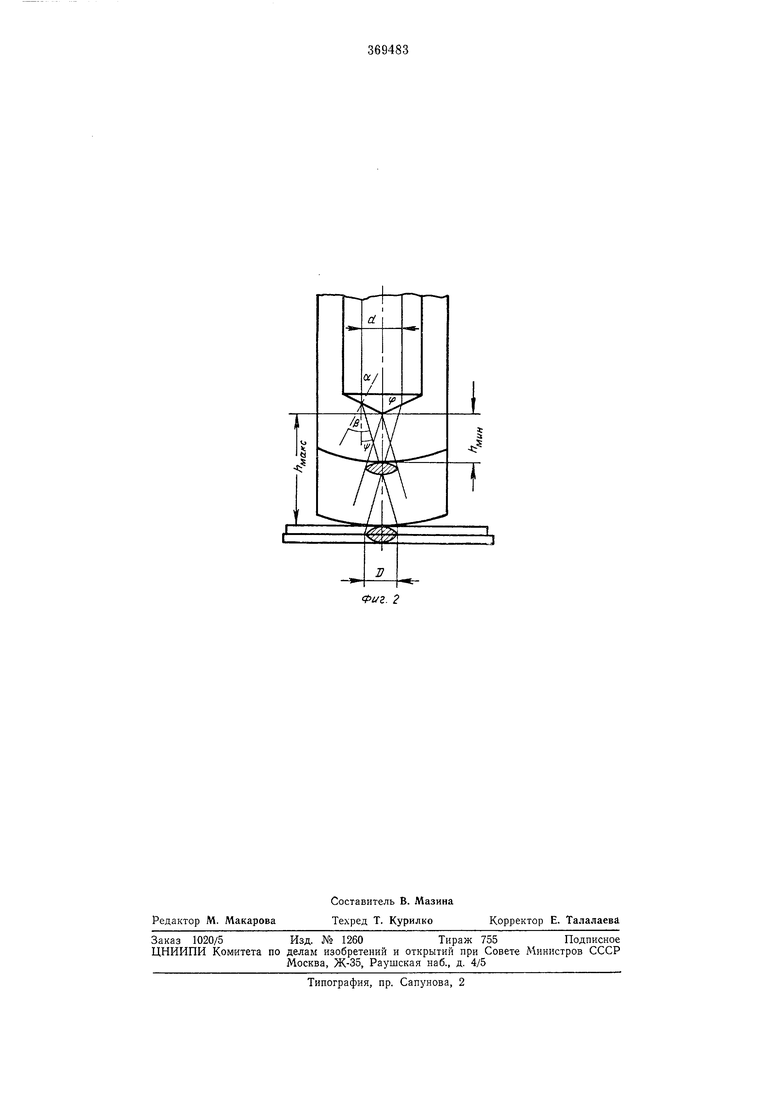

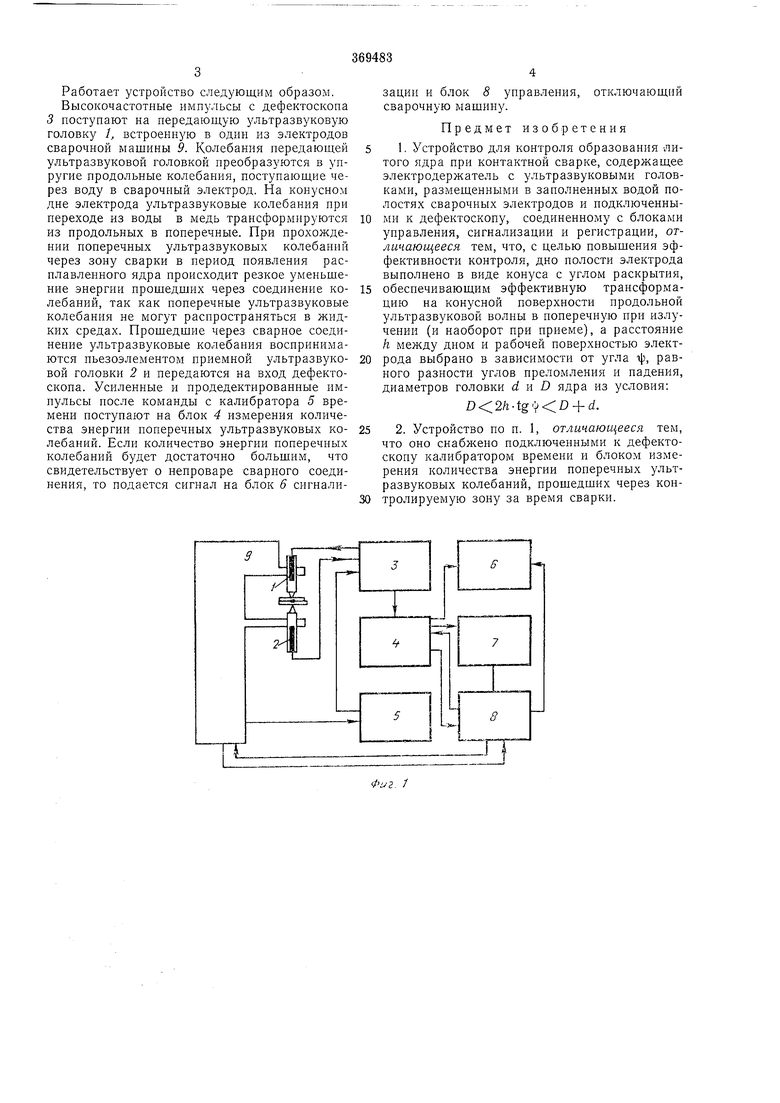

Предложенное устройство отличается от известных тем, что дно полости электрода выполнено в виде конуса с углом раскрытия, обеспечивающим эффективную трансформацию на конусной поверхности продольной ультразвуковой волны в поперечную при излучении (и наоборот при приеме), а расстояние ,h между дном и рабочей поверхностью электрода выбрано в зависимости от угла aj;, равного разности углов преломления и падения, диаметров головки d и ядра D из условия:

D 2/г tg О Z) -f d.

Кроме того, устройство снабжено подключенными к дефектоскопу калибратором времени и блоком измерения количества энергии цоперечных ультразвуковых колебаний, прошедших через контролируемую зону за время сварки.

Такое выполнение устройства позволяет повысить эффективность контроля.

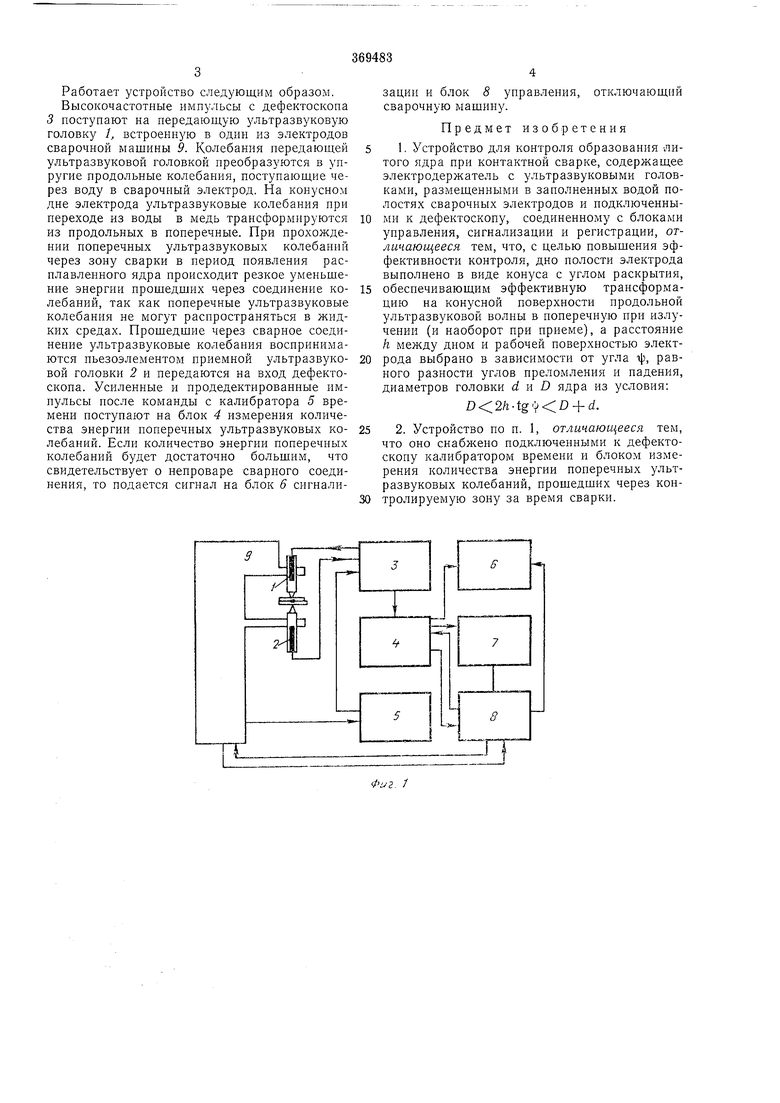

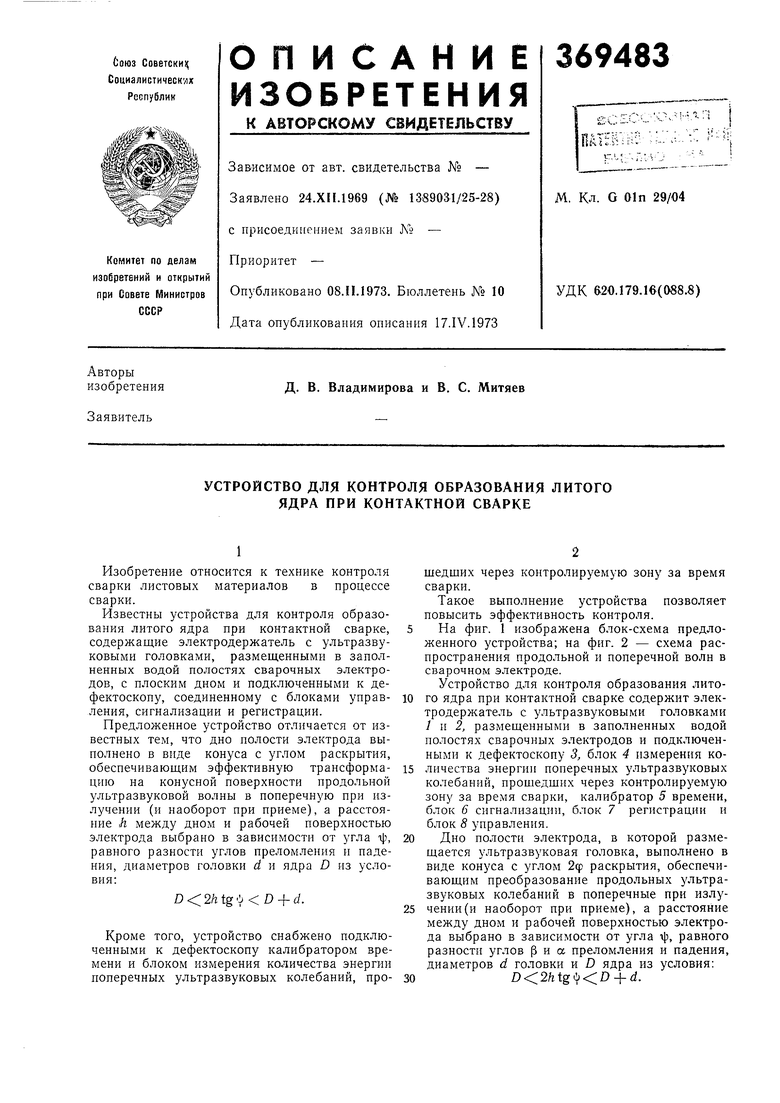

На фиг. 1 изображена блок-схема предложенного устройства; на фиг. 2 - схема распространения продольной и поперечной волн в сварочном электроде. Устройство для контроля образования литого ядра при контактной сварке содержит электродержатель с ультразвуковыми головками } и 2, размещенными в заполненных водой полостях сварочных электродов и подключенными к дефектоскопу 3, блок 4 измерения количества энергии поперечных ультразвуковых колебаний, прошедших через контролируемую зону за время сварки, калибратор 5 времени, блок 6 сигнализации, блок 7 регистрации и блок 8 управления.

Дно полости электрода, в которой размещается ультразвуковая головка, выполнено в виде конуса с углом 2ф раскрытия, обеспечивающим преобразование продольных ультразвуковых колебаний в поперечные при излучении(и наоборот при приеме), а расстояние между дном и рабочей поверхностью электрода выбрано в зависимости от угла , равного разности углов (3 и а преломления и падения, диаметров d головки и D ядра из условия:

D 2/гtg ; D + d.

Работает устройство следующим образом.

Высокочастотные импульсы с дефектоскопа 3 поступают на передающую ультразвуковую головку 1, встроенную в один из электродов сварочной машины 9. Колебания передающей ультразвуковой головкой преобразуются в упругие продольные колебания, поступающие через воду в сварочный электрод. На конусном дне электрода ультразвуковые колебания при переходе из воды в медь трансформируются из продольных в поперечные. При прохождении поперечных ультразвуковых колебаний через зону сварки в период появления расплавленного ядра происходит резкое уменьшение энергии прошедших через соединение колебаний, так как поперечные ультразвуковые колебания не могут распространяться в жидких средах. Прощедшие через сварное соединение ультразвуковые колебания воспринимаются пьезоэлементом приемной ультразвуковой головки 2 и передаются на вход дефектоскопа. Усиленные и продедектированные импульсы после команды с калибратора 5 времени поступают на блок 4 измерения количества энергии поперечных ультразвуковых колебаний. Если количество энергии поперечных колебаний будет достаточно большим, что свидетельствует о непроваре сварного соединения, то подается сигнал на блок 6 сигнализации и блок 8 управления, отключающий сварочную машину.

Предмет изобретения

1. Устройство для контроля образования -литого ядра при контактной сварке, содержащее электродержатель с ультразвуковыми головками, размещенными в заполненных водой полостях сварочных электродов и подключенными к дефектоскопу, соединенному с блоками управления, сигнализации и регистрации, отличающееся тем, что, с целью повышения эффективности контроля, дно полости электрода выполнено в виде конуса с углом раскрытия,

обеспечивающим эффективную трансформацию на конусной поверхности продольной ультразвуковой волны в поперечную при излучении (и наоборот при приеме), а расстояние h между дном и рабочей поверхностью электрода выбрано в зависимости от угла ф, равного разности углов преломления и падения, диаметров головки d и D ядра из условия:

Z)2/i-tg9 0 + d.

2. Устройство по п. 1, отличающееся тем, что оно снабжено подключенными к дефектоскопу калибратором времени и блоком измерения количества энергии поперечных ультразвуковых колебаний, прошедших через контролируемую зону за время сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА ТОЧЕЧНОЙ ЭЛЕКТРОСВАРКИ В ПРОЦЕССЕ СВАРКИ | 1998 |

|

RU2158921C2 |

| Способ контроля качества воединения в процессе контактной сварки | 1975 |

|

SU573290A1 |

| Способ контроля качества соединения в процессе контактной сварки | 1979 |

|

SU791493A1 |

| Ультразвуковое устройство для контроля качества сварки | 1980 |

|

SU926600A1 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| Способ ультразвукового иммерсионного контроля труб | 1991 |

|

SU1809379A1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ, СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ, СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ СТАЛЬНОЙ ТРУБЫ И СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНОЙ СТАЛЬНОЙ ТРУБЫ | 2017 |

|

RU2704429C1 |

| Способ автоматического управления процессом контактной точечной и шовной сварки | 1976 |

|

SU660799A1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ОПРЕДЕЛЕНИИ НАПРЯЖЕННОГО СОСТОЯНИЯ МЕТАЛЛА СТЕНОК ТЕХНОЛОГИЧЕСКИХ КАНАЛОВ ЯДЕРНЫХ РЕАКТОРОВ ТИПА РБМК | 1999 |

|

RU2188412C2 |

| Двухэлектродная горелка | 1982 |

|

SU1106615A1 |

Авторы

Даты

1973-01-01—Публикация