87,5

Азотнокислый калий

62,5

Хлористый аммоний

Осталыюе

Вода

50,0

Азотнокислый аммоний

62,5

Хчористьш алюминий

Остальное

Вопя

VАзотнокислый калий 87,5

ВодаОстальное

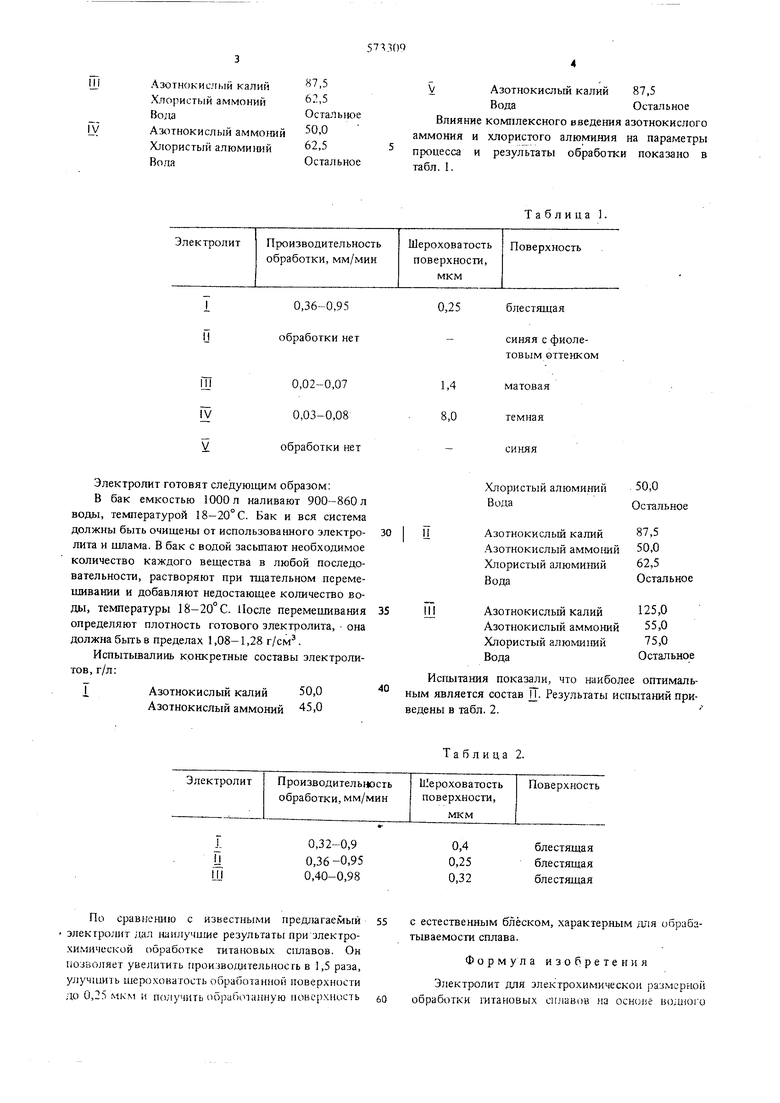

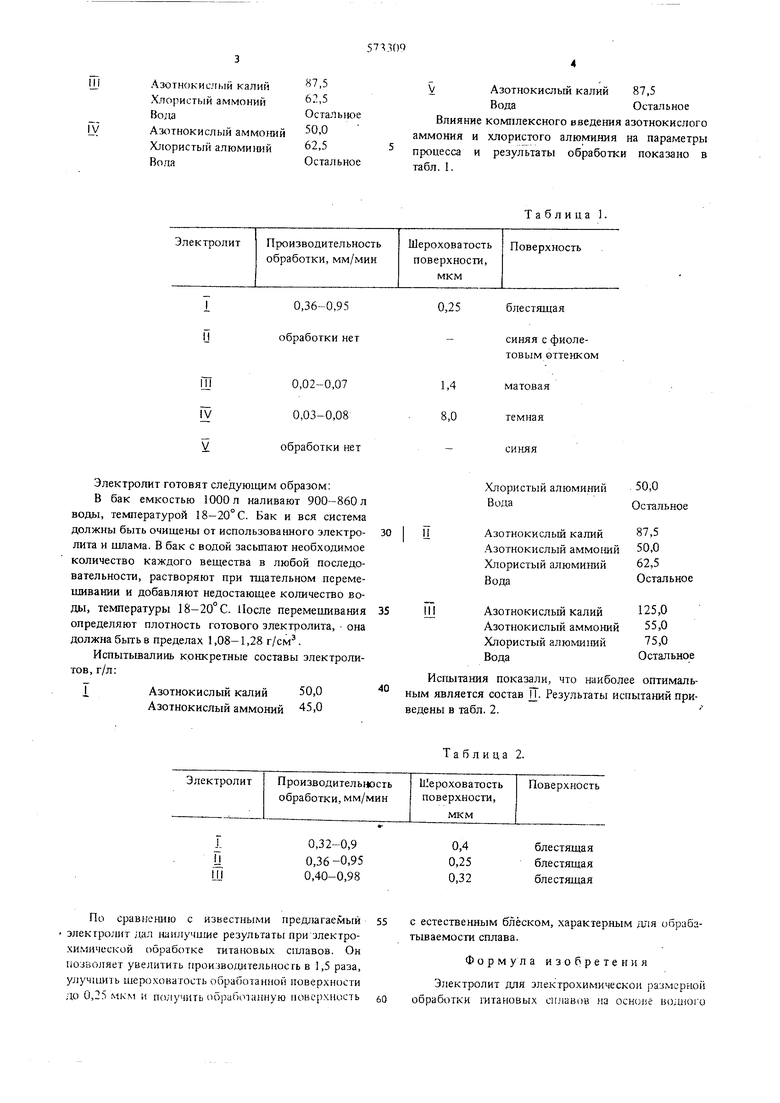

Влияние комплексного введения азотнокислого аммония и хлористого алюминия на параметры процесса и результаты обработки показано в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электрохимического шлифования | 1975 |

|

SU545442A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И СПЛАВОВ НА ЕГО ОСНОВЕ | 1991 |

|

RU2010895C1 |

| Электролит для электрохимического шлифования постоянных магнитов | 1976 |

|

SU569423A1 |

| Электролит для электрохимической обработки | 1984 |

|

SU1191216A1 |

| Электролит для электрохимической размерной обработки сталей | 1991 |

|

SU1808551A1 |

| Электролит для электрохимического шлифования титана | 1975 |

|

SU556925A1 |

| Электролит для размерной электро-ХиМичЕСКОй ОбРАбОТКи МАТЕРиАлОВ | 1979 |

|

SU833423A1 |

| Электролит для размерной электрохимической обработки | 1986 |

|

SU1397206A1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2001 |

|

RU2192943C1 |

i0,36-0,95

IJобработки нет

Ш0,02-0,07

iv0,03-0,08

обработки нет

V

Электролит готовят следующим образом;

В бак емкостью 1000л наливают 900-860л воды, температурой 18-20° С. Бак и вся система должны быть очищены от использованного электролита и шлама. В бак с водой засыпают необходимое количество каждого вещества в любой последовательности, растворяют при тщательном перемешивании и добавляют недостающее количество воды, температуры 18-20° С. После перемешивания определяют плотность готового электролита, она должна быть в пределах 1,08-1,28 г/см.

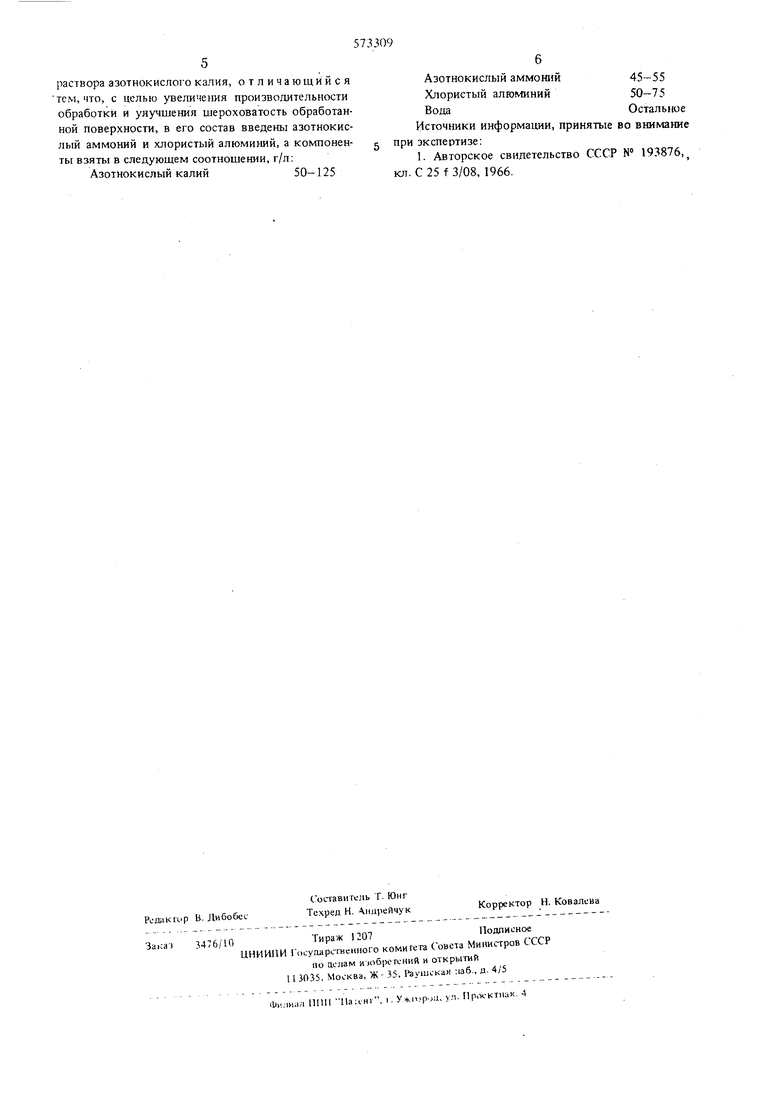

Испытьшалииь конкретные составы электролитов, г/л:

J Азотнокислый калий 50,0

Азотнокислый аммоний 45,0

По сравьещпо с известными предлагаемый электролит дал наилучшие результаты при электрохимической обработке титановых сплавов. Он nojBOJTHCT увелнтить производительность в 1,5 раза, улучишгь щерохоьатость обработанной поверхности до 0,25 мкм и получить обраГхланную поверхность

Таблица 1.

0,25блестящая

-синяя с фиолетовым оттенком

1,4 8,0

матовая

темная

синяя

Хлористый алюминий Вода

Азотнокислый калий Азотнокислый аммони Хлористый алюмигшй Вода

Азотнокислый калий Азотнокислый аммони Хлористый алюми1шй Вода

Испытания показали, что наиболее оптимальным является состав Д. Результаты испытаний приведены в табл. 2.

Таблица 2.

с естественным блеском, характерным для обрабатываемости сплава.

Форм у л а изобретения

Электролит для электрохимической размерной обработки гатановых сплавов la осноне вошюго 5 раствора азотнокислого калия, отличающийся тем, что, с целью увеличения произволлтельности обработки и улучшения шероховатость обработанной поверхности, в его состав введены азотнокислый аммоний и хлористый алюминий, а компоненты взяты в следующем соотношении, г/л: Азотнокислый калий 50-125 6 Азотнокислый аммоний 45-55 Хлористый алюминий 50-75 Вода Осталыюе Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР № 193876, кл. С 25 f 3/08, 1966.

Авторы

Даты

1977-09-25—Публикация

1976-11-15—Подача