(54) УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ

3

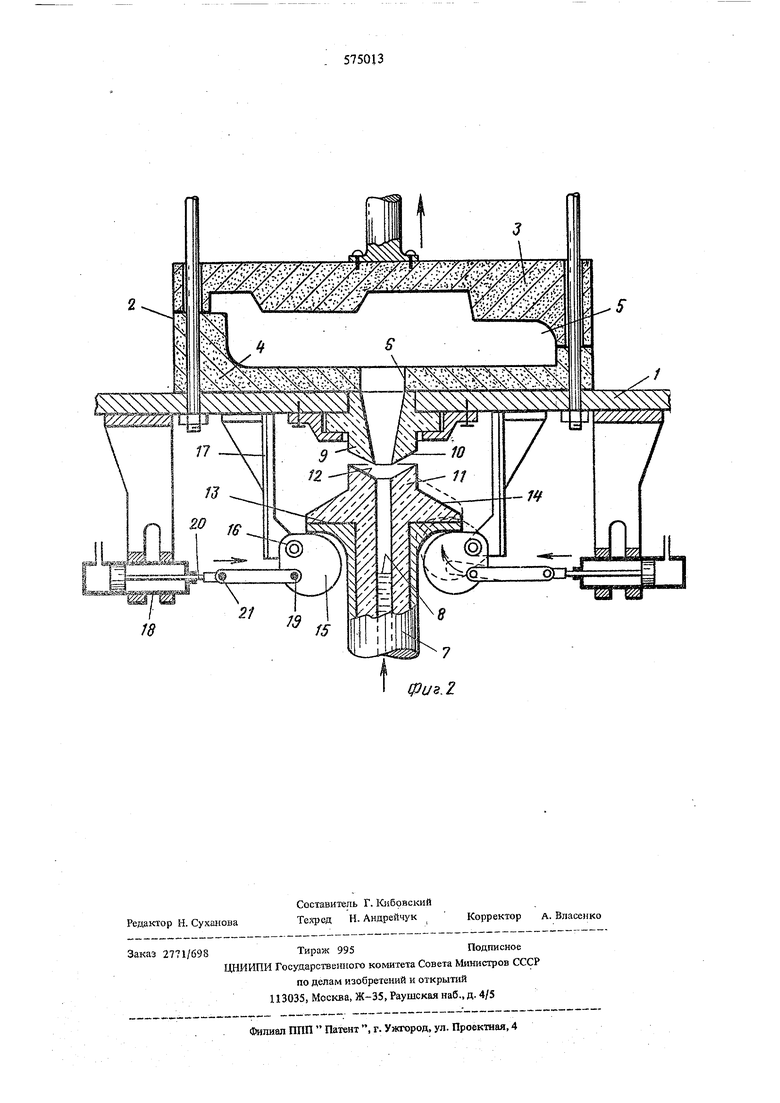

вого диаметра с нижней поверхностью 10 керамического фланца 10. Поверхность 10 и срез 12 тщательно отполированы таким образом, что при соприкосновении и блокировке фез 12 герметически накладывается на поверхность 10, а оба канала устанавливаются соосно.

Когда, в результате передвижения насоса и его впрыскивающего канала, срез 12 металлопровода находится в непосредственной близости от поверхности 10 и оси обоих каналов согласованы до нескольких миллиметров, благодаря передвижению металлопровода 7 в направлении к входу формы, полированные элементы соприкасаются, скользят один по другому и сближаются еще больше при условии, если сближение осуществляется равномерно и без рывков. Это главное условие работы устройства, оно соблюдается благодаря тому, что внещний корпус металлопровода 7 снабжен выступами 13 и 14 с каждой его стороны. На каждьыТ; из этих выступов опирается полукруговой фланцевый, эксцентрик 15, центр вращения 16 которого поддерла вается жестко закрепленной поперечиной 17.

Домкрат 18 действует на ось 19 через рычаг 20, скользящий в цилидре домкрата, и щатун, соединенньш с одной стороны с осью 19 и с другой стороны с осью 21 иа конце рычага 20. В заданном положении полукруговой эксцентрик 15 соприкасается с выступом, не поднимая корпус металлопровода. При двю сеиии вперед рычага он постепенно прнблюкает поверхность 10 к срезу 12 и обеспечивает их Опюсителъные скольжения до блокировки. Когда обе детали герметически блокируются, жидкий металл, подаваемый насосом и металлопроводом7, наполняет форму 2. Когда форма наполнена и расплавленный металл не подается, слой металла охлаждается на уровне охлаждающего устройства. Обрат11ым ходом домкрата 18 керамические фланцы 9 и 11 деблокируются после уменьшения давлетш расплавле шого металла.

Далее отливка охлаждается, причем время охлаждения зависит от ее габаритов. В установке формы расположены на некотором расстоянии от печи 22 в результате чего период охлаждения уменьшается. Кроме этого, находясь в положении, удаленном от вертикальной плоскости , нижняя часть формы не испытывает излучения с поверхности расплавлешюго металла, содержащегося в печи. Это излучеше обладает знашиельным термоэффектом на нилаоою поверхность формы и что во время охлаждения детали между частями 3 и4фЪрмы возникают напряжения, способные иди ухудщить качество отливки iirai сократить срок годности формы.

Когда деталь охлаждается до температуры, при которой возможно ее удалегше из формы, последняя открывается, отливка удаляется и производится обмазка формы для следующей отливки. Часть 23 печи 22 соприкасается с атмосферой.

При обработке, например- алюминия, на поверхности расплавленного металла в присутствии

575013

4 V , .

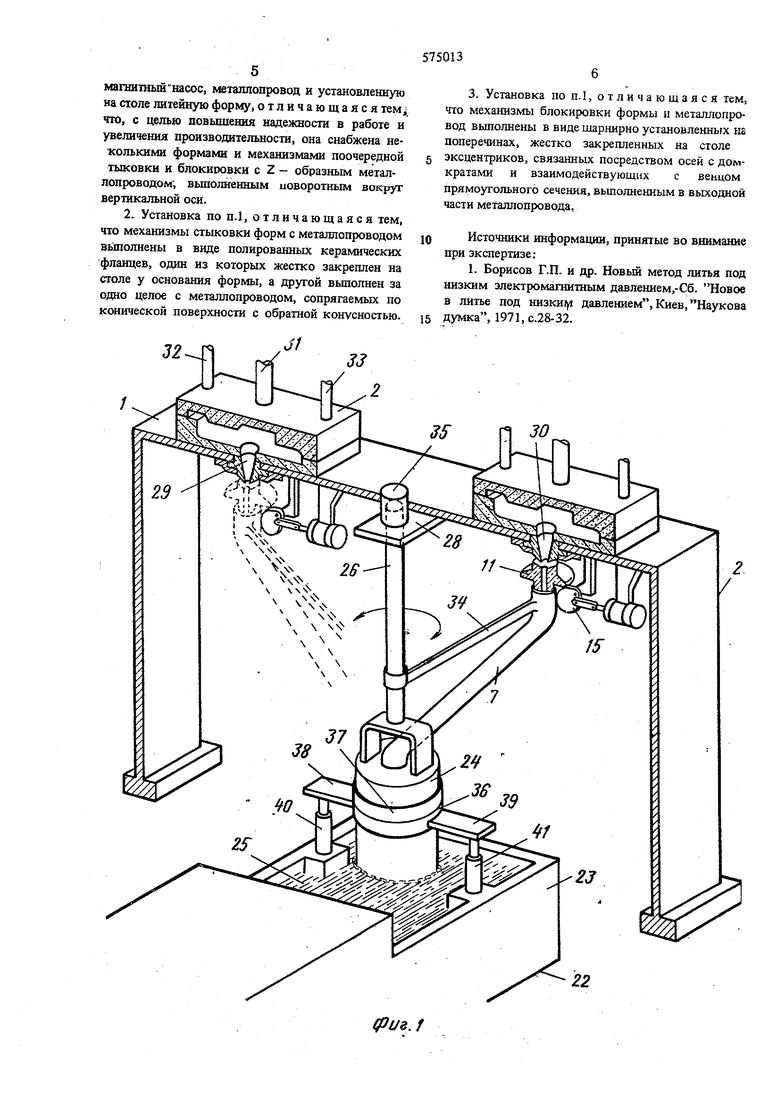

воздуха образуется тонкий слой окиси, который будучи воздухонепроница емым, препятствует значительному окислению расплавленного металла. Погруженный в него электромагнитный насос 24 5 забирает чистый расплавленный металл под пленкой 25 окиси. Насос 24 удерживается в расплавленном металле элементом, состоящим, например. из стойки 26, при необходимости скользящей кально по отношению к неподвижному элементу, 10 например раме 27. Стойка 26 может вращаться вокруг своей оси на определенный угол с помощью движительного элемента 28, укрепленного на штате 1.

Плита соединена с рамой 27. Форглы у осно15 вания имеют фланць с каналами 29 и 30 Металлопровод 7 насоса 24 также имеет в верхнем конце керамический фланец 11 в виде усеченного конуса.

Верхнюю часть 3 формы 2 можно поднимать ручкой 31 в момент затвердевания отливки, при 20 этом она скользит вверх по стойкам 32 и 33, увлекая отливку. Отливка высвобождается известным способом.

Стьжовка осуществляется поворотом стойки 26 на определенный угол.

25 Рычаг 34, соед1шенный со стойкой, перемещает металлопровод 7 таким образом, что фланец сближается с каналом 29 ют 30.

Механизм блокировки, состоящий из домкрата 18 с эксцентриком 15, приводит фланец 11 в 30 соприкосновение с другим фланцем, закрывая канал 29 или 30 и центрируя эти две детали.

Когда наполнение формы 2 закончено, металлопровод 7 отсоединяется от нее и подводится к другой форме. Это осуществляется вращением 35 стойки 26.

Жесткость связи насоса и металлопровода 7 дает возможность выполнить подвеску насоса гибкой. Это возможно благодаря сободному продольному скольже1шю стойки 26 относительно внеищей 40 муфты 35. Поэтому при точном подведехши металлопровода рычагом 34 на вертикалы1ую Л1па1ю входного отверстия формы 18 подымает фланец 11 до соприкосновения с каналом 29 и производит небольщое перемещение вверх блока, состоящего 45 из насоса и металлопровода 7, Это возможно благодаря почти полной компенсации веса подвижных деталей.

В других вари;штах установок насос имеет эластичную подвеску 36 относительно хомутика 37, 50 соединенного с корпусом насоса. Хомутик 37 может также вращаться вокруг эластишой подвески, образованной жестко закре1шеш1ыми рычагами 38 и 39 с опорой на 37 и на часть печи, связанную с атмосферой через два амортизатора 40 55 и 41.

Формула изобретения

1. Установка для литья .под низким дав лё-, 60 нием, включающая плавильную печь, электро

магнитный °шсос, металлопровод и установленную на столе литейную форму, отличающаяся тем что, с целью повышения надежности в работе и увеличения производительности, она снабжена неколькими формами и механизмами поочередной тыковки и блокировки с Z - образным металлопроводом; выполненным поворотным вокруг вертикальной оси.

2. Установка по пЛ, отличающаяся тем, что механизмы стыковки форм с металлопроводом вьшолнены в виде полированных керамических фланцев, один из которых жестко закреплен на столе у основания формы, а другой выполнен за одно целое с металлопроводом, сопрягаемых по комической поверхности с обратной конусностью.

3. Установка по п.1, отличающаяся тем, что механизмы блокировки формы и металлопровод вьшолнены в виде шарнирно установленных на поперечинах, жестко закрепленных на столе эксцентриков, связанных посредством осей с домкратами и взаимодействующих с венцом прямоугольного сечения, вьшолненным в выходной части металлопровода,

Источники информации, принятые во внимание при экспертизе:

1. Борисов Г.П. и др. Новый метод литья под низким электромагнитным давлением,-Сб. Новое в литье под низюну давлением, Киев, Наукова

думка, 1971, с.28-32.

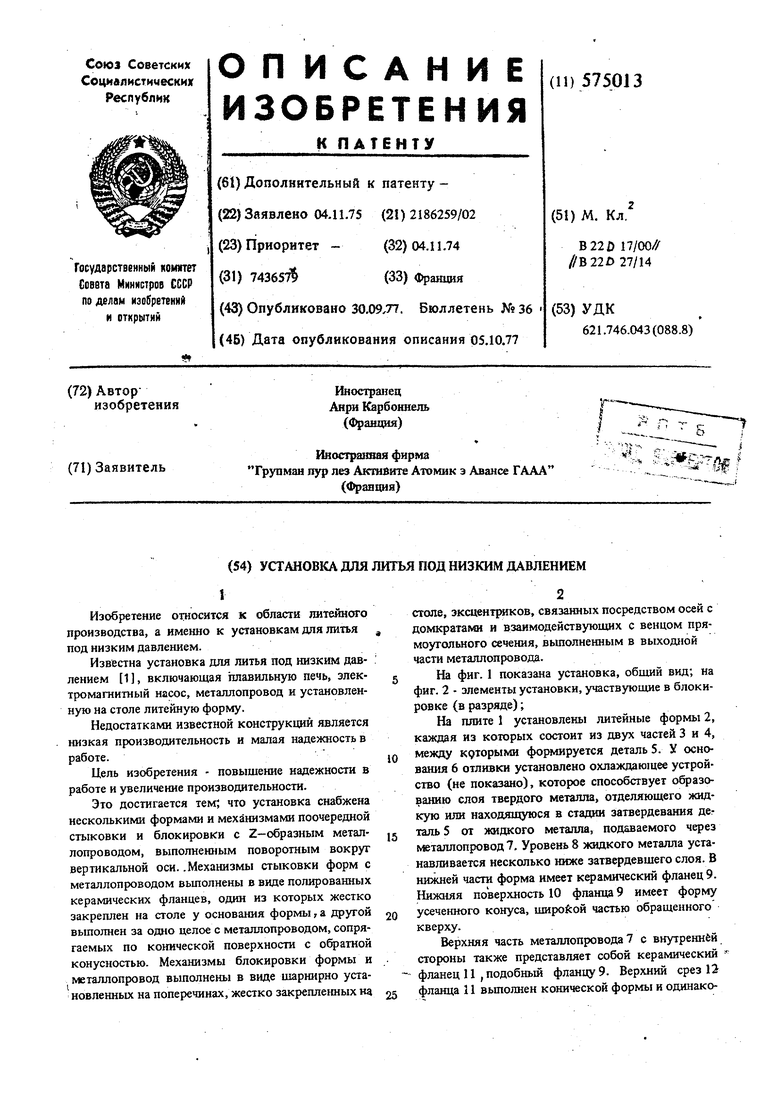

ipU9.f

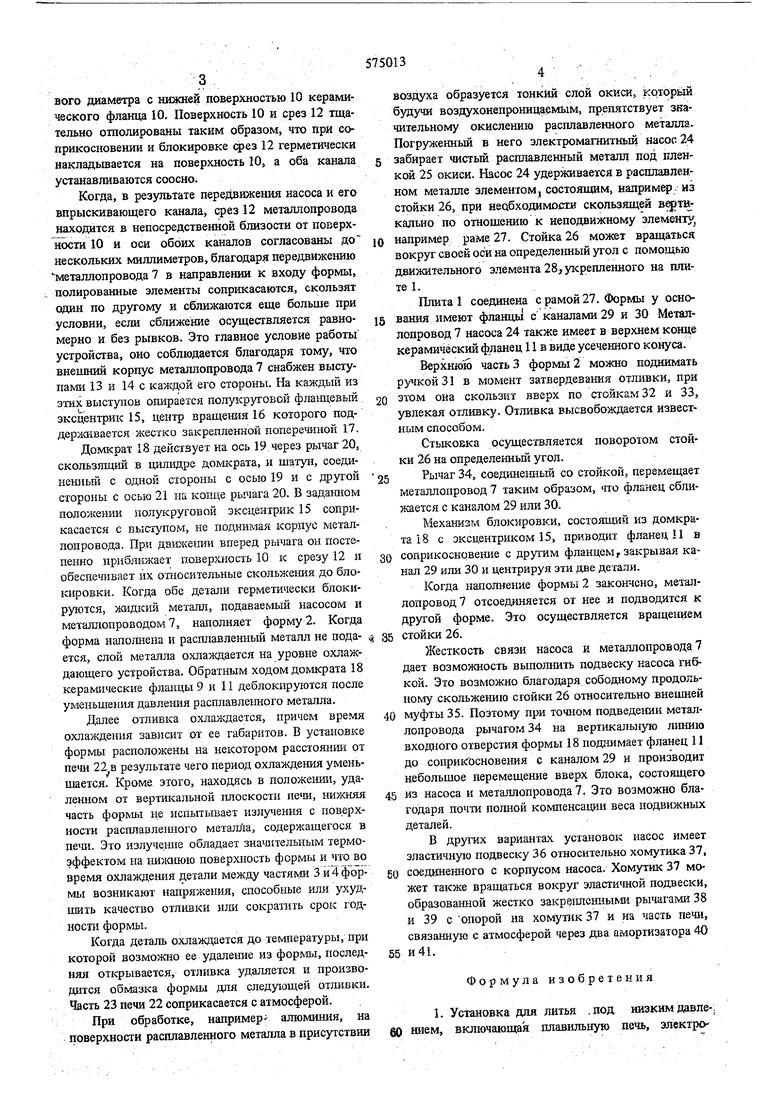

fPUB.i

| название | год | авторы | номер документа |

|---|---|---|---|

| Многотраверсный гидравлический горизонтальный пресс | 1983 |

|

SU1174285A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| Способ для подготовки резервных индукторов из влажной футеровки для быстрой замены и приспособление для его осуществления | 1979 |

|

SU1033829A1 |

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ ФОРМ ПОД РЕГУЛИРУЕМЫМДАВЛЕНИЕМ | 1973 |

|

SU435066A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Способ литья с формированием однородной мелкозернистой структуры металла | 2020 |

|

RU2765031C1 |

| Установка для литья под низким давлением | 1990 |

|

SU1792798A1 |

| МАШИНА ДЛЯ ОТЛИВКИ ПОД ДАВЛЕНИЕМ | 1930 |

|

SU45558A1 |

| Машина для литья под низким давлением | 1980 |

|

SU900969A1 |

| Установка литья под низким давлением | 1978 |

|

SU789233A1 |

Авторы

Даты

1977-09-30—Публикация

1975-11-04—Подача