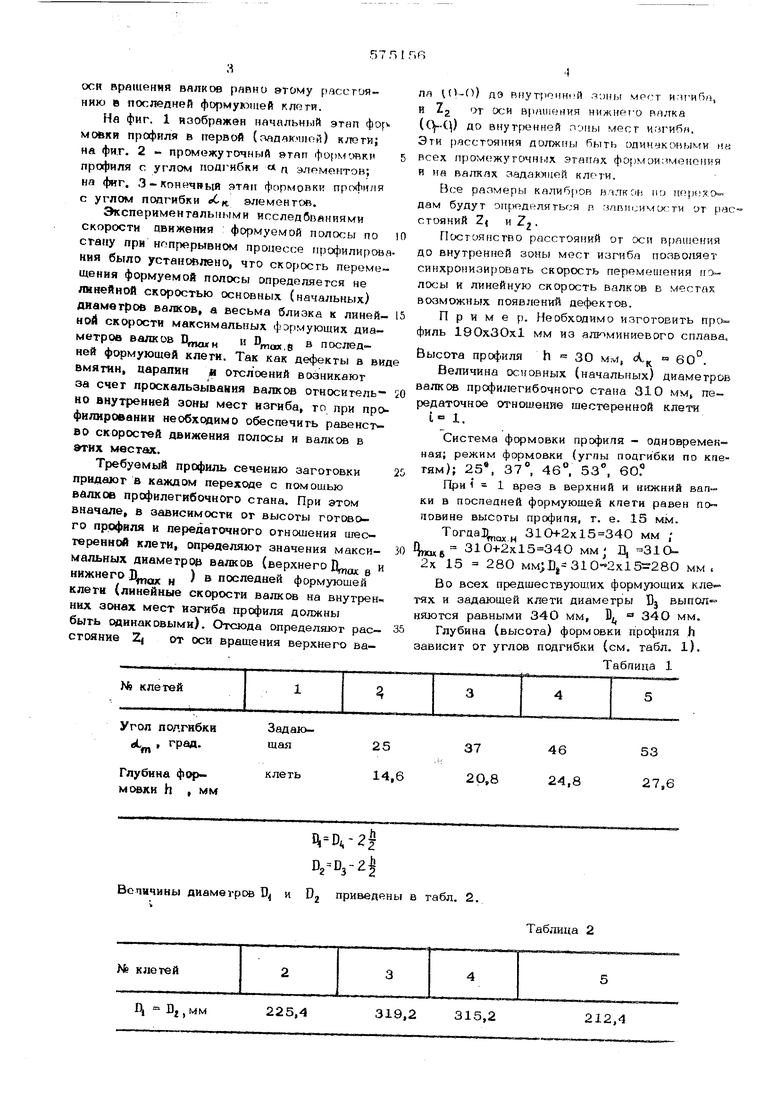

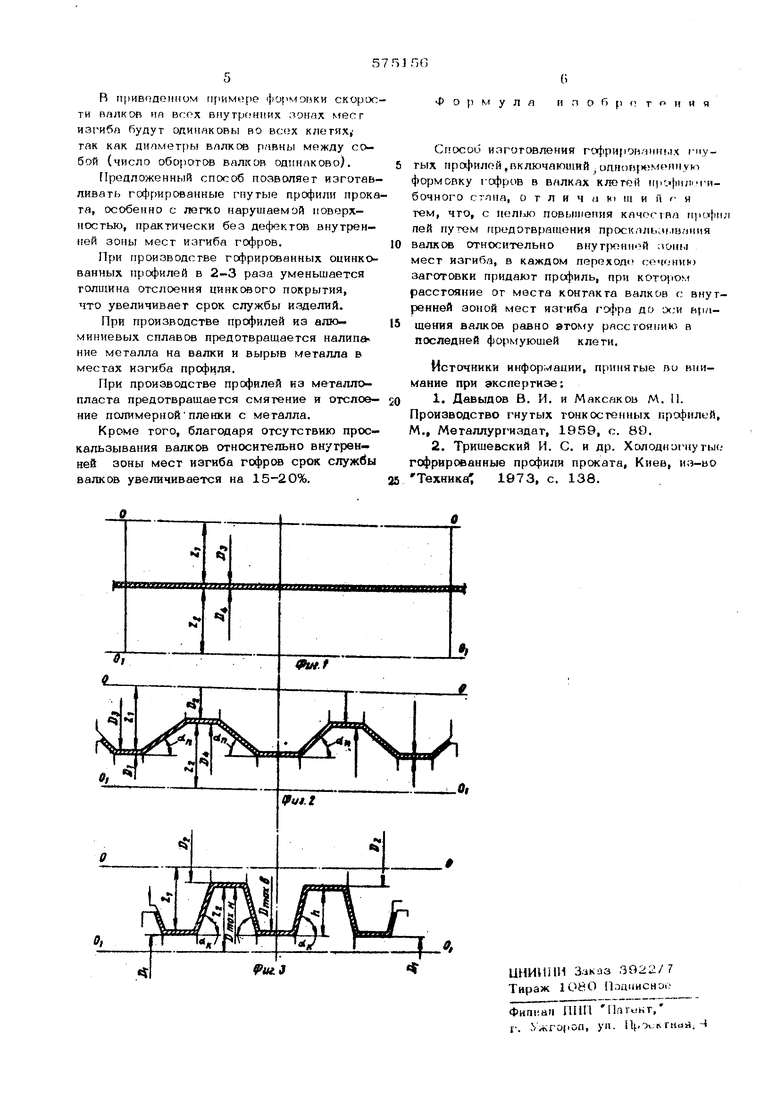

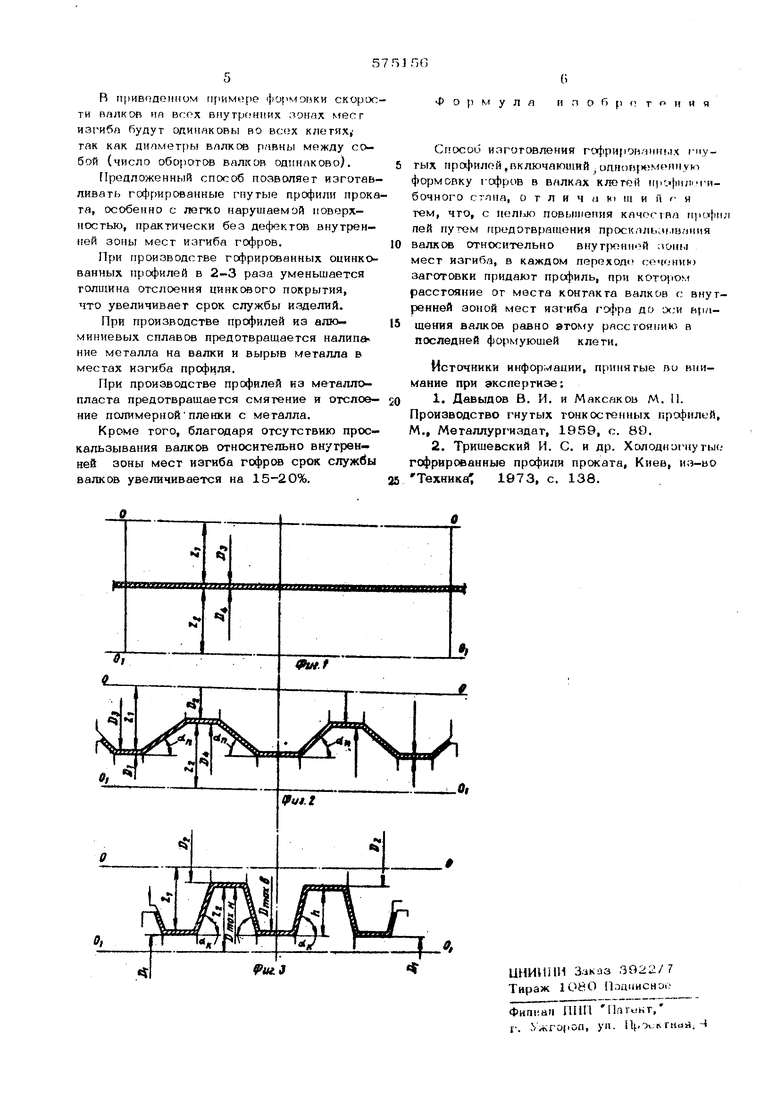

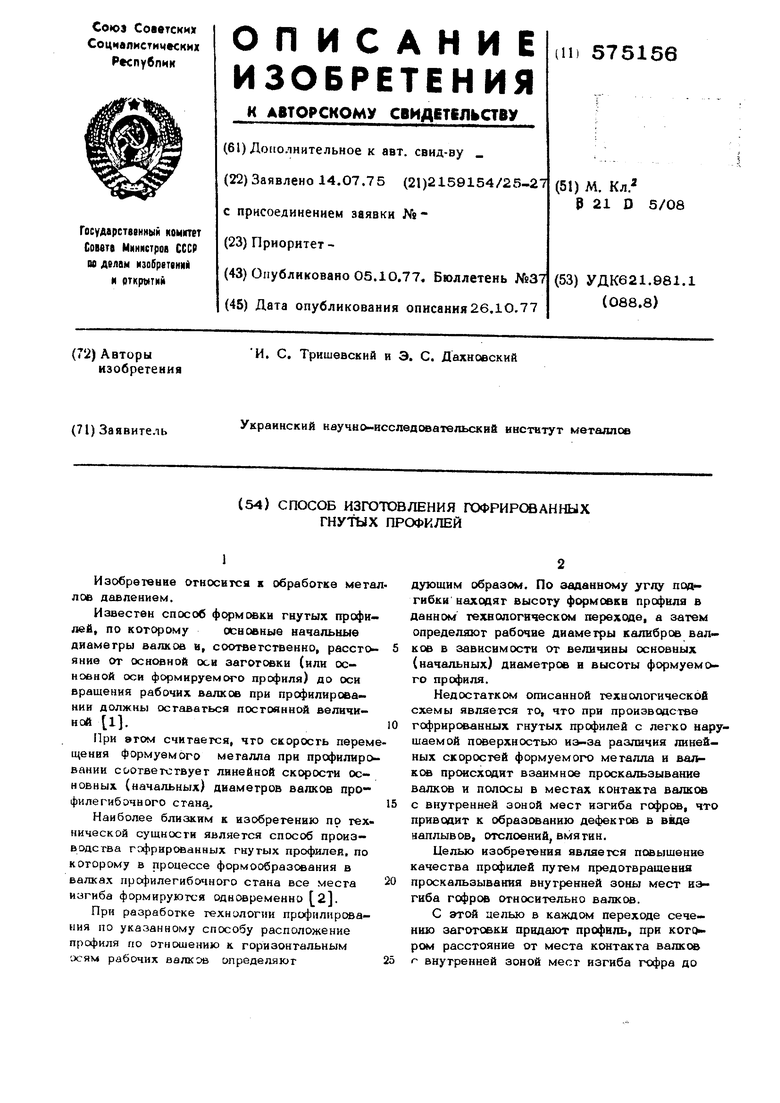

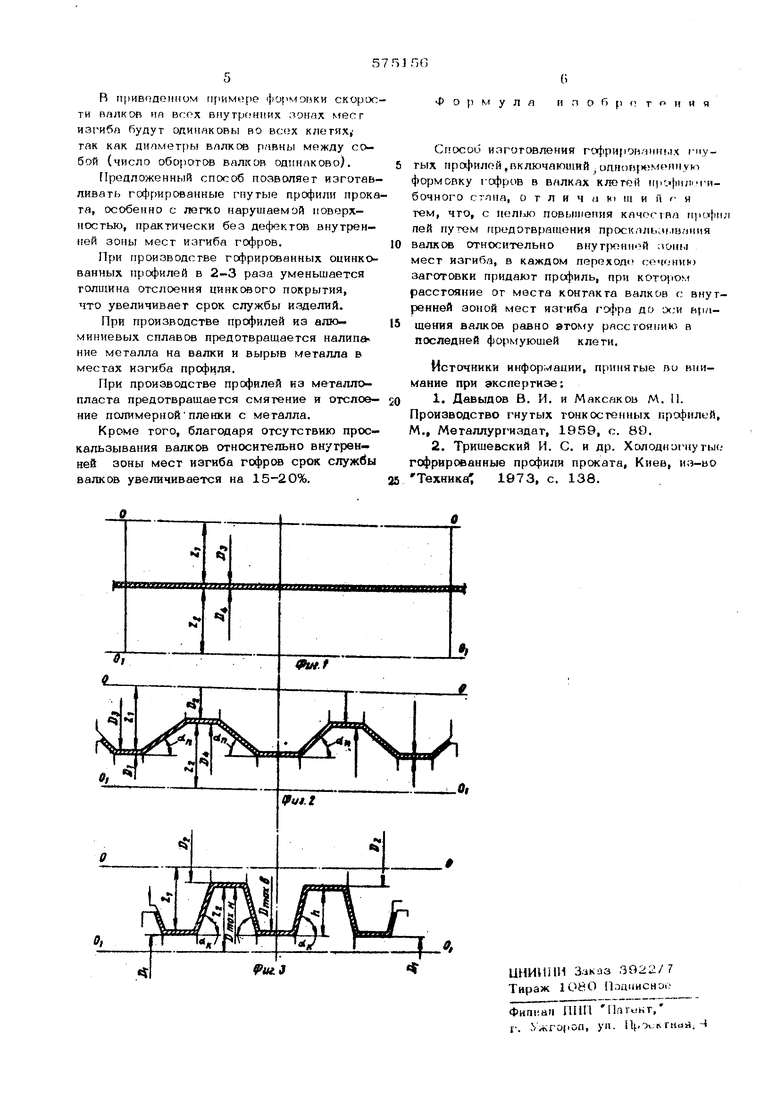

OCR Вращения вялков рявно этому ряссгоянию в последней формующей клети. На фиг. 1 изображен начальный этап фор моьхи профиля в первой (аадвюшой) клети; на фиг. 2 - промежуточный этап фо) профиля с углом подгибки rt п элементов; на фиг, 3-конеч ый этяп формовки прсмЬиля с углом попгибки . элементов. Экспериментальными исследбпяниями скорости авижекия формуемой полосы по сгану при нопрерывном процессе профилиров ния было установлено, что скорость перемещения формуемой полосы определяется не линейной скоростью основных (начальных) диамегров валков, а весьма близка к линейной скорости максимальных формующих диаметров валков UfnfUH mox.e последней формующей клегн. Так как дефекты в ви вмятин, царапин ii огслоений возникают за счет проскальзывания валков относительно внутренней зоны мест изгиба, то при про филировании необходимо обеспечить равенство скоростей движения полосы и валков в этих местах. Требуемый профиль сечению заготовки придают в каждом переходе с помошью валков профилегибочного стана. При этом вначале, в зависимости от высоты готового профиля и передаточного отношения шестеренкой клети, определяют значения максимальиых диаметр валков (верхнего ,. нижнего н ® последней формующей клети (линейные скорости валков на внутрен них зонах мест изгиба профиля должны быть одинаковыми). Отсюда определяют рас- стояние 21| от оси вращения верхнего валя (У-О) д9 BFiyтройней з;)иы мест и:ииб«, И Zg оси вращения нижнего валка ((у-С) до вяутрхэнней ПУПЫ мест изгиб. Эти )всстояиия должны быть одинаковыми на всех пром(жугочных этапах фс))моиименсиия н на валклх задающей клети. Все pav3Mepbi калиб 1Ов валкО}; по nopf.XO дам будут определяться п злвиинмсх.ти от расстояний Zj и 2 Постоярютпо расстояний от оси вращения до внутренней зоны мест изгиба позволяет синхронизировать скорость перемещения исьлосы и линейную скорость валков в местах возможных появлений дефектов. Пример. Необходимо ИЗГОТОЕИТЬ про филь 19ОхЗОх1 мм из алюминиевого сплава. Высота профиля h « 30 мм, с1 « 60°. Величина основных (начальных) диаметров валков прсфилегибочного стана 310 мм, передаточное отношение шестеренной клети (,- 1. Система формовки профиля - одновременная; режим формовки (угпы подгибки по кпетям); 25. 37°, 46°. 53°, 60f При врез в верхний и нижний вапки в поспедней формующей кпеги равен половине высоты арофипя, т. е. 15 мм. Тогда) 310+2x15 340 мм ; 310- -2х15 340 MMJ Д -31О2х 15 280 MM;Dj 310«2xl5 280 мм. Во всех предшествующих формующих и задающей клети диаметры Dj выпоп- няются равными 340 мм, 340 мм. Глубина (высота) формовки профиля h зависит от углов подгибки (см. табл. 1). Табпица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Профилегибочный стан | 1979 |

|

SU880554A1 |

| Профилегибочный стан | 1980 |

|

SU942848A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Способ непрерывного профилирования | 1986 |

|

SU1423218A1 |

| Валки рабочей клети многоклетьего профилегибочного стана | 1980 |

|

SU869909A1 |

| Профилегибочный стан | 1980 |

|

SU925475A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО НЕРАВНОПОЛОЧНОГО ЗЕТОВОГО ПРОФИЛЯ | 1998 |

|

RU2148451C1 |

| Профилегибочный стан | 1982 |

|

SU1042839A1 |

| Профилегибочный стан | 1988 |

|

SU1569051A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНЫХ УГОЛКОВ | 1998 |

|

RU2148449C1 |

V-D3-4 Вопичины диаметров D и Dj приведены в табл. 2.

Таблица 2

Авторы

Даты

1977-10-05—Публикация

1975-07-14—Подача