Контролирующий элемент выполнен в виде преобразователяугол-код, имеющего устансвленный на наружном барабане с возможностью установки его начального положения кодовый диск со сквозными радиальными к&вавками с угловым смещением, выбраннь1м из условия зависимости изменения глубинь сверления от величины неуравновешенности объекта, и чувствительный элемент, неподвижно закрепленный на корпусе.

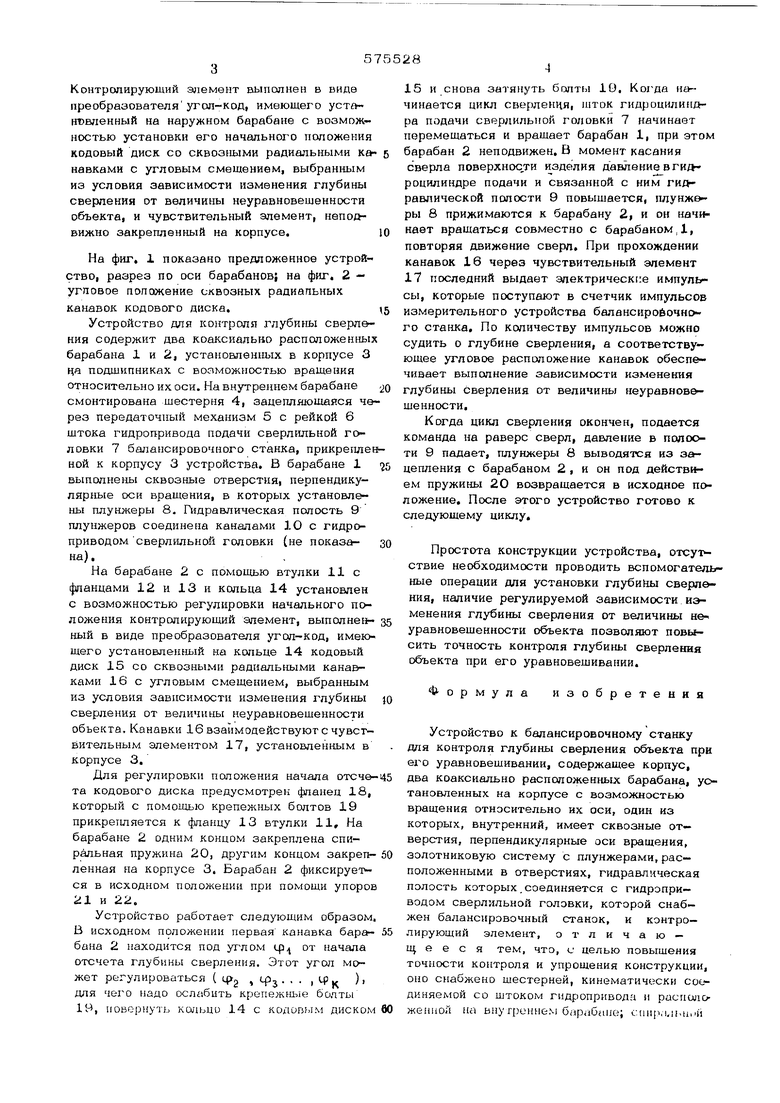

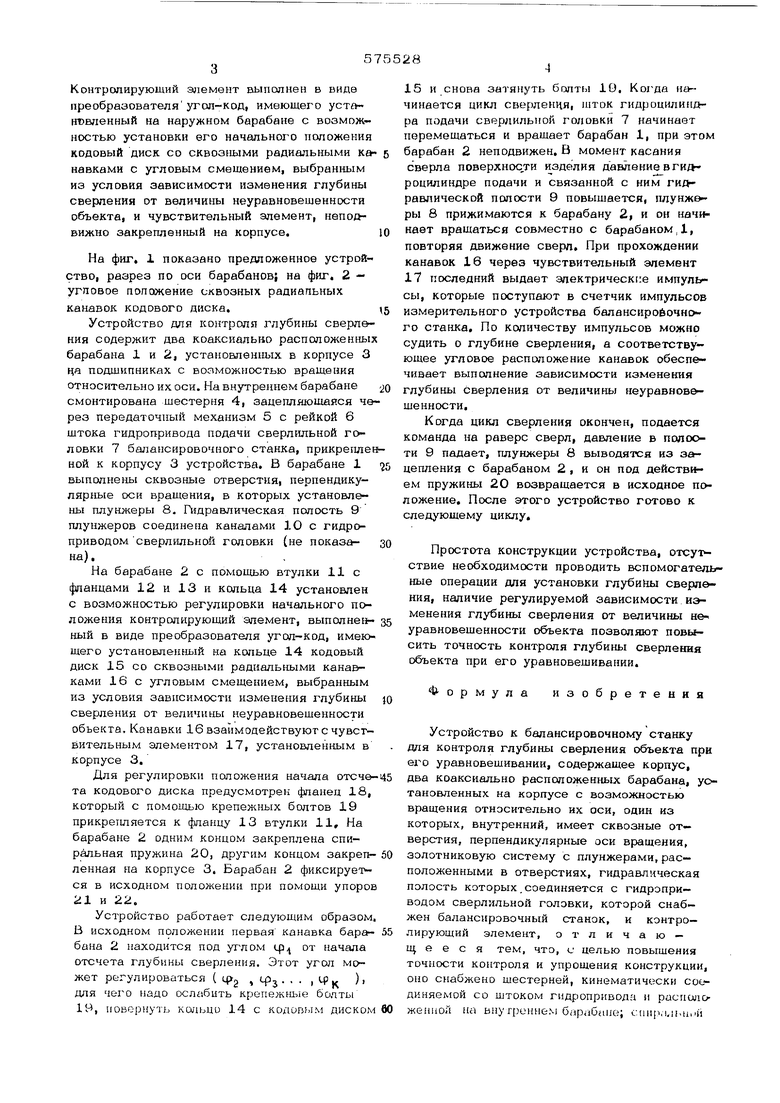

На фиг. 1 показано предложенное устройство, разрез по оси барабанов; на фиг. 2 - угловое попожение сквозных радиапьных канавок кодового диска.

Устройство для контроля глубины сверл&ния содержит два коаксиально расположенных барабана 1 и 2, устаноЕлен1Ш1Х в корпусе 3 Ча подшипниках с возможностью вращения относительно их оси. На внутреннем барабане смонтирована шестерня 4, зацепляющаяся через передаточный механизм 5 с рейкой 6 штока гидропривода подачи сверлильной головки 7 балансировочного станка, прикре1ше№ной к корпусу 3 устройства. В барабане 1 выполнены сквозные отверстия, перпендикулярные оси вращения, в которых установлены плунжеры 8. Гидравлическая полость 9 плунжеров соединена каналами 10 с гидроприводомсверлильной головки (не показана).,

На барабане 2 с помощью втулки 11 с фланцами 12 и 13 и кольца 14 установлен с возможностью регулировки начального положения контролирующий элемент, выполне ный в виде преобразователя угол-код, имеющего установленный на кольце 14 кодовый диск 15 со сквозными радиальными канавками 16 с угловым смещением, выбранным из условия зависимости изменения глубины сверления от величины неуравновешенности объекта. Канавки 16 взаимодействуют с чувствительным элементом 17, установлен1-1ым в корпусе 3.

Для регулировки наложения начала отсчета кодового диска предусмотрен фланец 18, который с помощью крепежных болтов 19 прикрепляется к фланцу 13 втулки 11, На барабане 2 одним концом закреплена спиральная пружина 20, другим концом закреп- ленная на корпусе 3. Барабан 2 фиксируется в исходном положении при помощи упоров 21 и 22.

Устройство работает следующим образом В исходном положении первая канавка бар бана 2 находится под углом ф от начала отсчета глубины сверления. Этот угол может регулироваться ( tpg , cpj . . . , цз , )i для чего надо ослабить крепежш е болты 19, повернуть кольцо 14 с кодовым диском

15 и снова затянуть болты 10. Когда начинается цикл сверления, шток гидрошшиндра подачи сверлильной головки 7 начинает перемещаться и вращает барабан 1, при этом барабан 2 неподвижен. В момент касания сверла поверхности изделия давление вги роцилиндре подачи и связанной с ним ги/ равлической полости 9 повышается, плунжеры 8 прижимаются к барабану 2, и он начинает вращаться совместно с барабаном,, повторяя движение сверл. При прохожденик канавок 16 через чувствительный элемент 17 последний выдает эдектрическ :е импульсы, которые поступают в счетчик импульсов измерительного устройства балансиробочного станка. По количеству импульсов можно судить о глубине сверления, а соответствующее угловое расположение канавок обеспечивает выполнение зависимости изменения глубины сверления от величины неуравновешенности.

Когда цикл сверления окончен, подается команда на раверс сверл, давление в полости 9 падает, плунжеры 8 выводятся из зацепления с барабаном 2, и он под действием пружины 20 возвращается в исходное положение. После этого устройство готово к следующему циклу.

Простота конструкции устройства, отсутствие необходимости проводить вспомогателные операции для установки глубины сверления, наличие регулируемой зависимости изменения глубины сверления от величины не уравновешенности объекта позволяют повысить точность контроля глубины сверления объекта при его уравновешивании.

Ф о

изобретения

р м у л а

Устройство к балансировочному станку для контроля глубины сверления объекта при его уравновешивании, содержащее корпус, два коаксиально расположенных барабана, установленных на корпусе с возможностью вращения относительно их оси, один из которых, внутренний, имеет сквозные отверстия, перпендикулярные оси вращения, золотниковую систему с плунжерами, расположенными в отверстиях, гидравлическая полость которых.соединяется с гидроприводом сверлильной головки, которой снабжен балансировочный станок, и контролирующий элемент, отличаю - 11 е е с я тем, что, и целью повышения точности контроля и упрощения конструкции, оно снабжено шестерней, кинематически соединяемой со штоком гидропривода и распило жеаной на вну греннем Gap.iGciue; c(,bi.tiiii пружиной, расположенной между корпусом и барабаном и закрепленной одним концом на корпусе, другим - ка барабане, а контрол руюший элемент выполнеЕ) в виде преобразо вателя ухол-код, имеющего установленный на наружном барабане с возможностью установки его начального положения кодовый диск со сквозными радиальными канавками с угловым смещением, выбранным из условия зависимости изменения глубины сверления от величины неуравновешенности объекта, и

ff чувствительный элемент, неподвижно закрегнленный на корпусе. Источники информации, принятые во внимание при экспертизе; 1.Патент США N 28103О7, кл. 77-5, 1957, 2.Теория и практика балансировочной техники. Под ред. В, А. Щепетильникова.М,, Машгиз, 1963, стр, 424-432. Начале отсчет

Фиг. г а

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к балансировочному станку | 1980 |

|

SU945696A1 |

| Устройство к балансировочному станку для контроля глубины сверления объекта при его уравновешивании | 1977 |

|

SU632920A1 |

| Устройство к балансировочному станку | 1981 |

|

SU1024772A2 |

| СТАНОК ДЛЯ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ | 1971 |

|

SU291118A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ ПОД ДАВЛЕНИЕМ УСО-70 | 2015 |

|

RU2603413C2 |

| СВЕРЛИЛЬНАЯ СИСТЕМА ДЛЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2014 |

|

RU2630722C2 |

| УСТРОЙСТВО СВЕРЛИЛЬНО-ФРЕЗЕРНОЕ УСФ | 2006 |

|

RU2309821C1 |

| Устройство для корректировки массы роторов | 1977 |

|

SU651901A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЦИКЛОМ СТУПЕНЧАТОЙ ПОДАЧИ НА СТАНКАХ ГЛУБОКОГОСВЕРЛЕНИЯ | 1971 |

|

SU429927A1 |

| СИСТЕМА И СПОСОБ ОБНАРУЖЕНИЯ ОРИЕНТИРА | 2010 |

|

RU2568739C2 |

Авторы

Даты

1977-10-05—Публикация

1975-12-01—Подача