(54) УСТРОЙСТЮ К БАЛАНСИРОВОЧНОМУ СТАНКУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к балансировочному станку | 1981 |

|

SU1024772A2 |

| Устройство к балансировочному станку для контроля глубины сверления объекта при его уравновешивании | 1975 |

|

SU575528A1 |

| Устройство к балансировочному станку для контроля глубины сверления объекта при его уравновешивании | 1977 |

|

SU632920A1 |

| Устройство для сверления глубоких отверстий | 1977 |

|

SU707699A1 |

| Станок для сверления отверстий в накладках тормозных колодок автомобиля | 1991 |

|

SU1814591A3 |

| Станок для сверления отверстий в накладках тормозных колодок | 1990 |

|

SU1743721A1 |

| Токарный станок | 1985 |

|

SU1240501A1 |

| ДЕРЖАВКА ДЛЯ УСТАНОВКИ ЗАКРЕПЛЕНИЯ ИНСТРУМЕНТА | 1991 |

|

RU2028878C1 |

| Сверлильный станок | 1985 |

|

SU1355369A1 |

| Привод подачи сверлильного станка | 1979 |

|

SU917958A1 |

1

Изобретение относятся к балансировочной технике и может найти применение в станкостроении в тех случаях, когда требуется автоматический отсчет глубины сверления.

Известно устройство к балансировочному станку, имеющему сверлильную головку с гидроприводом, содержащее корпус, два коаксиально расположенных ба- ,д рабана, установленные в корпусе с возможностью поворота, привод барабанов, выполненный в виде золотниковой системы с плунжером, расположенными в отверстиях внутреннего барабана перпендикуляр- ,5 но оси вращения и связанных с гидро- прквоцом сверлильной головкой, щзеобраэователь, выполненный в виде диска с собачкой, установленного на наружном барабане и сельсинной передачи, посредством ко- ,20 торой диск устанавливается в определенное угловое положение, соответ- ствующее требуемой глубине сверления tl.

Недостатком устройства является его сложность из-за наличия сельсинной передачи.

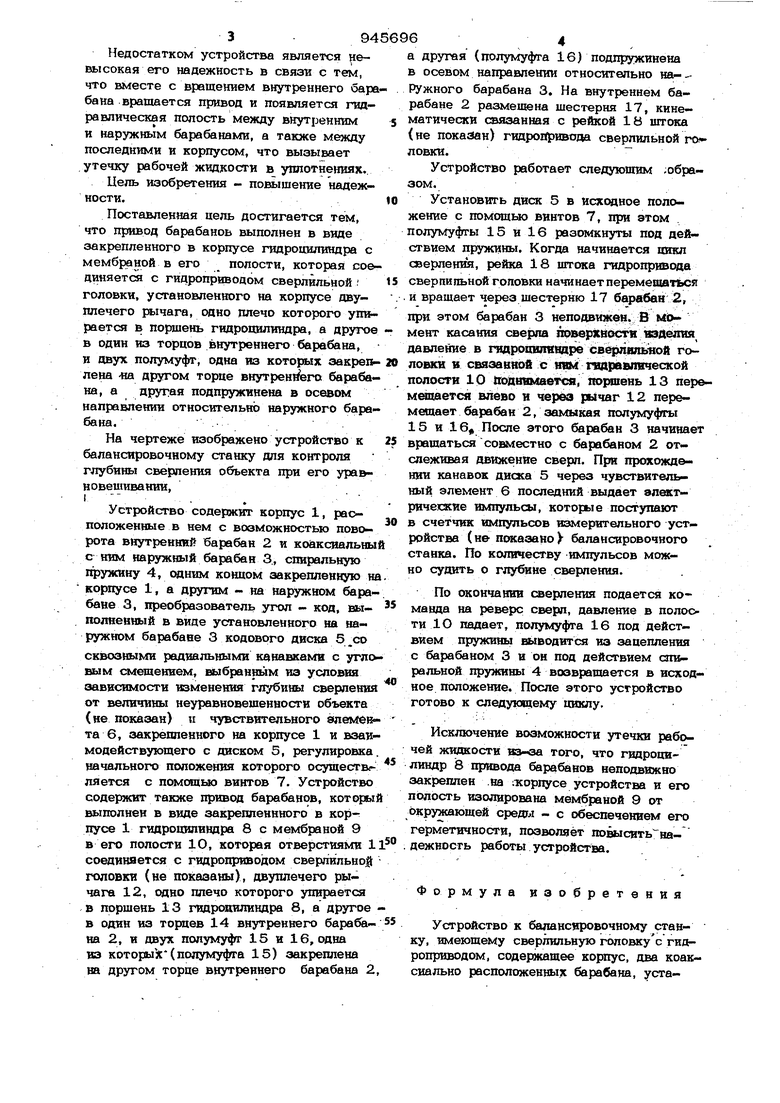

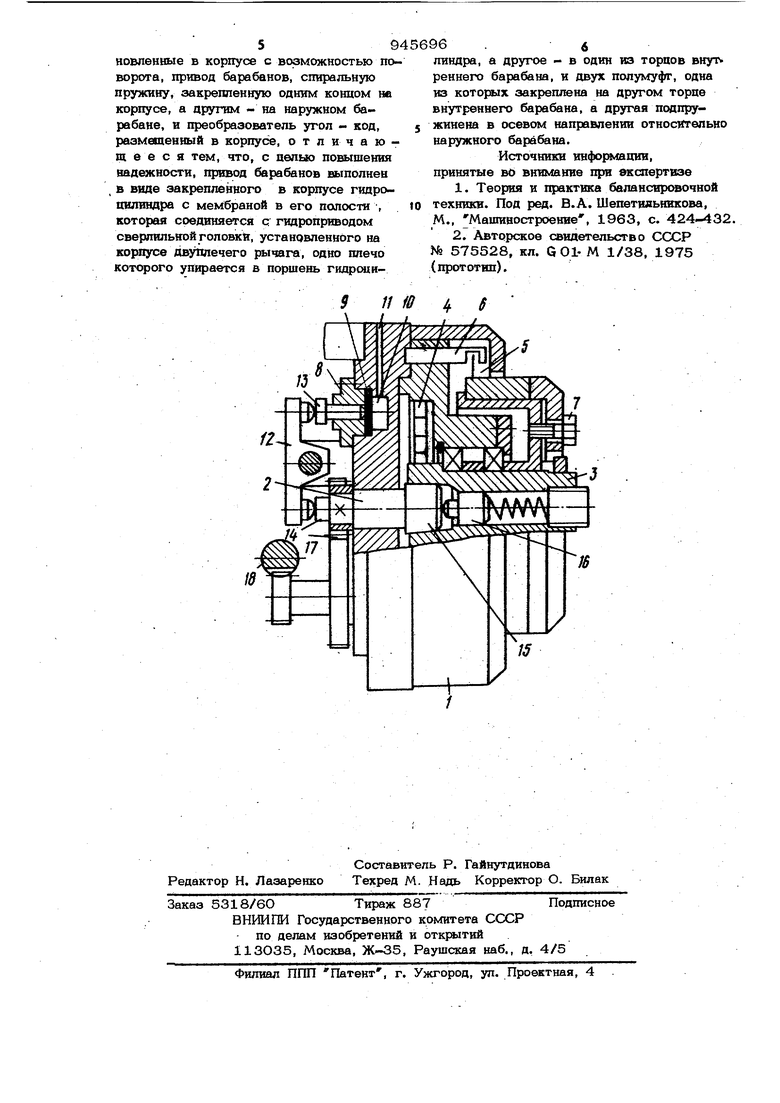

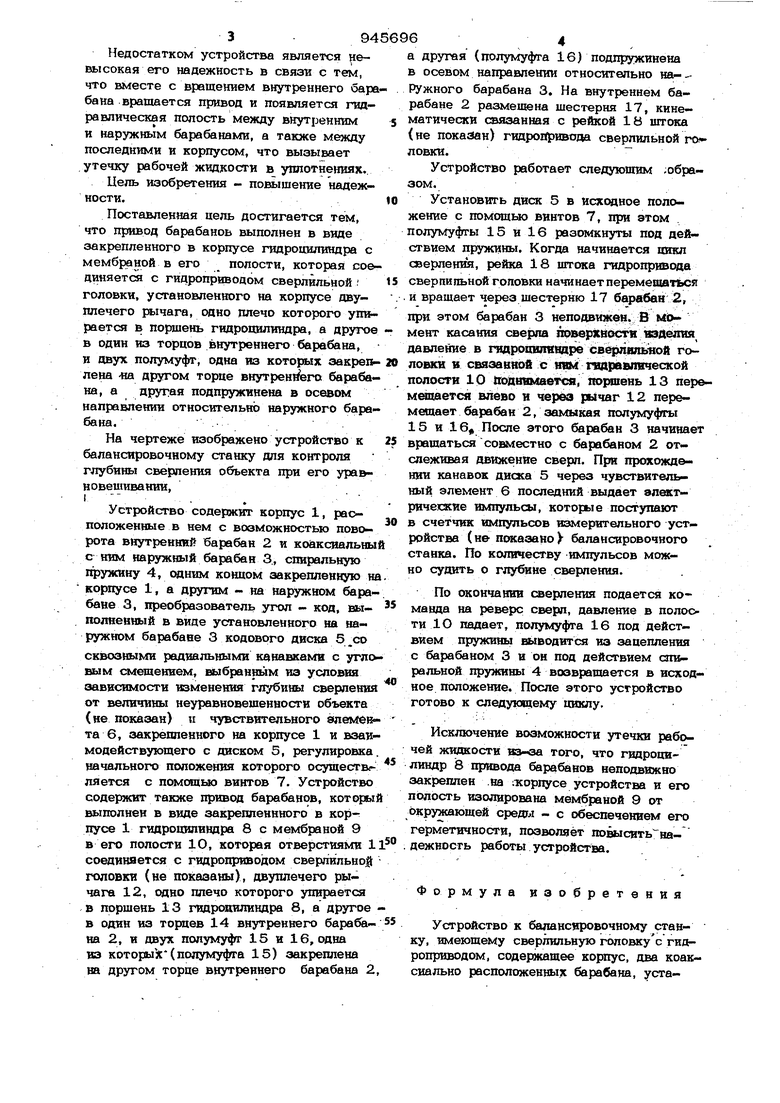

Наиболее близким по технической сущности к изобретению является устройство к балансировочному станку, имеющему сверильную головку с гидроприводом, содержащее корпус , два коаксиально расположенных барабана, установленные в корпусе с возможностью поворота, привод барабанов, выполненный в виде золотниковой системы с плунжерами, расположенными в отверстиях, выполненных во внутреннем барабане перпендикулярно оси вращения и связанных с гидроприводом сверлильной головки, спиральную пружину, закрепленную одним концом на корпусе, а другим - на наружном барабане, и преобразователь угол - код, выполненный в виде кодового диска с радиальными канавками с угловым смешением, закрепленного на наружном барабане, и чувствительного элемента, закрепленного на дио. ке 2. 394 Недостатком устройства является ревысокая его надежность в связи с тем, что вместе с вращением внутреннего бара бана вращается привод и появляется гидравлическая полость между внутренним и наружным барабанами, а также между последними и корпусом, что вызывает утечку рабочей жидкости в уплотнениях. Цель изобретения - поилшение надежности. Поставленная цель достигается тем, что привод барабанов выполнен в виде закрепленного в корпусе гидроцилиндра с мембраной в его полости, которая сое диняется с гидроприводом сверлильной головки, установленного на корпусе двуплечего рычага, сдано плечо которого уп рается в поршень гидрошшиндра, а другое в один из торцов внутреннего барабана, и двух полумуфт, одна из которых закреплева -на другом торце внутреннего барабана, а другая подпружинена в осевом направлении относительно наружного барабана. На чертеже изображено устройство к балансировочному станку для контроля глубины сверления объекта при его ура&новешивании, I . Устройство содержит корпус 1, расположенные в нем с возможностью поворота внутренний барабан 2 и коаксиальны с ним наружный барабан 3, спиральную щэужину 4, одним концом закрепленную на корпусе 1, а другим - на наружном барабане 3, преобразователь угол - код, выполненный в виде установленного на наружном барабане 3 кодового диска 5 со сквозными радиальными канавками с угло Бым смещением, шлбраншлм из условия зависимости изменения глубины сверления от величины неуравновешенности объекта (ие показан) и чувствительного элемента 6, закрепленного на корпусе 1 и взаимодействующего с диском 5, регулировка начального положения которого осуществ ляется с помощью винтов 7. Устройство содержит также привод барабанов, которы выполнен в виде закрепленнного в корпусе 1 гидроцилиндра 8 с мембраной 9 в етч полости 10, которая отверстиями 1 соединяется с гидроприводом сверпильно головки (не показаны), двуплечего рычага 12, одно плечо которого упирается в поршень 13 гидродашиндра 8, а другое в один из торцев 14 внутреннего барабана 2, и двух полумуфг 15 и 16, одна из KOTOpuk(полумуфга 15) закреплена на другом торце внутреннего барабана 2 64 а другая (прлумуфта 16) подпружинена в осевом направлении относительно на- Ружного барабана 3. На внутреннем барабане 2 размешена шестерня 17, кинематически связанная с рейкой 18 штока (не показан) гидройривода сверлильной го; ловки. Устройство работает следующим ;образом. Установить диск 5 в исходное положение с помсгаыо винтов 7, при этом полумуфгы 15 и 16 разомкнуты под действием пружины. Когда начинается никл сверленш, рейка 18 штока гидропривода сверпильной головки начинает перемешаться . и вращает через шестерню 17 барабан 2, при этом барабан 3 неподвижен, В МОмент касания сверла поверхности ЮДешга давление в пздрр1Ш1ге1щре свбрпипьной головки н связанной с ним гидравлической полости 10 ао} пмается, noi iieHb 13 первм цается влево и через рычаг 12 перемешает барабан 2, замыкая полумуфгы 15 и 16 После этого барабан 3 начинает вращаться совместно с барабаном 2 отслеживая движение сверл. При прохождении канавок диска 5 через чувствитель ный элемент 6 последний выдает элшстрические импульсы, которые поступают в счетчик импульсов измерительного устройства (не псжазаноУ балансировочного станка. По количеству импульсов можно судить о глубине сверления. По окончании сверления подается команда на реверс сверл, давление в полости 1О падает, полумуфга 16 под действием пружины выводится из зацепления с барабаном 3 и он под действием ст ральной пружины 4 возвращается в исходное положение. После этого устройство готово к следующему циклу. Исключение возможности утечки рабочей жидкости из-за того, что гидроци. линдр 8 привода барабанов неподвижно закреплен .на корпусе устройства и его полость изолирована мембраной 9 от окружающей средтл - с обеспечением его герметичности, позволяет повысить на. дежность работы устройства, Формула изобретения Устройство к балансиров.очному станку, имеющему сверлильную головкус гидроприводом, содержащее корпус, два коаксиально расположенных барабана, установлениые в корпусе с возможностью поворота, привод барабанов, спиральную пружину, закрепленную одним концом не корпусе, а другим - на наружном барабане, и преобразователь угол - код, размешенный в корпусе, отличающееся тем, что, с целью повышения надежности, привод барабанов выполнен в виде закрепленного в корпусе гидроцилиндра с мембраной в его полости , которая соединяется с гидроприводом свертшьной головки, установленного на корпусе двуплечего рычага, одно плечо оторого упирается в поршень гидраинfl

линдра, а другое - в один из торцов внут. реннего барабана, и двух полумуфг, одна из которых закреплена на другом торце внутреннего барабана, а другая подпружинена в осевом направлении относительно наружного барабана.

Источники инфо1 4ашга, принятые во внимание при экспертизе

Авторы

Даты

1982-07-23—Публикация

1980-10-15—Подача