Известны способы и приспособления для изготовления труб методом выдавливания металла навстречу движению пуансона.

Предлагаемое приспособление преследует ту же цель, но отличается тем, что матрица его выполнена разборной, а конец пуансона снабжен съемным диском, диаметр которого соответствует внутреннему диаметру изготовляемой трубы.

Это позволяет легко освобождать пуансон из изготовленной трубы,что в известных устройствах представляет значительные затруднения.

Дно матрицы приспособления составлено из двух частей с таким расчетом, чтобы, после снятия одной части, остающаяся часть вместе со съемным диском пуансона образовала вырезной штамп для вырезки дна полученной стаканообразной заготовки. Благодаря этому, при дальнейшем движении пуансона вперед, диск снимается после разборки дна матрицы.

Для возможности использовать приспособление для изготовления труб большей длины, чем позволяет ход пресса, пуансон приспособления

снабжен опорным заплечико.м для проталкивания изготовленной трубы.

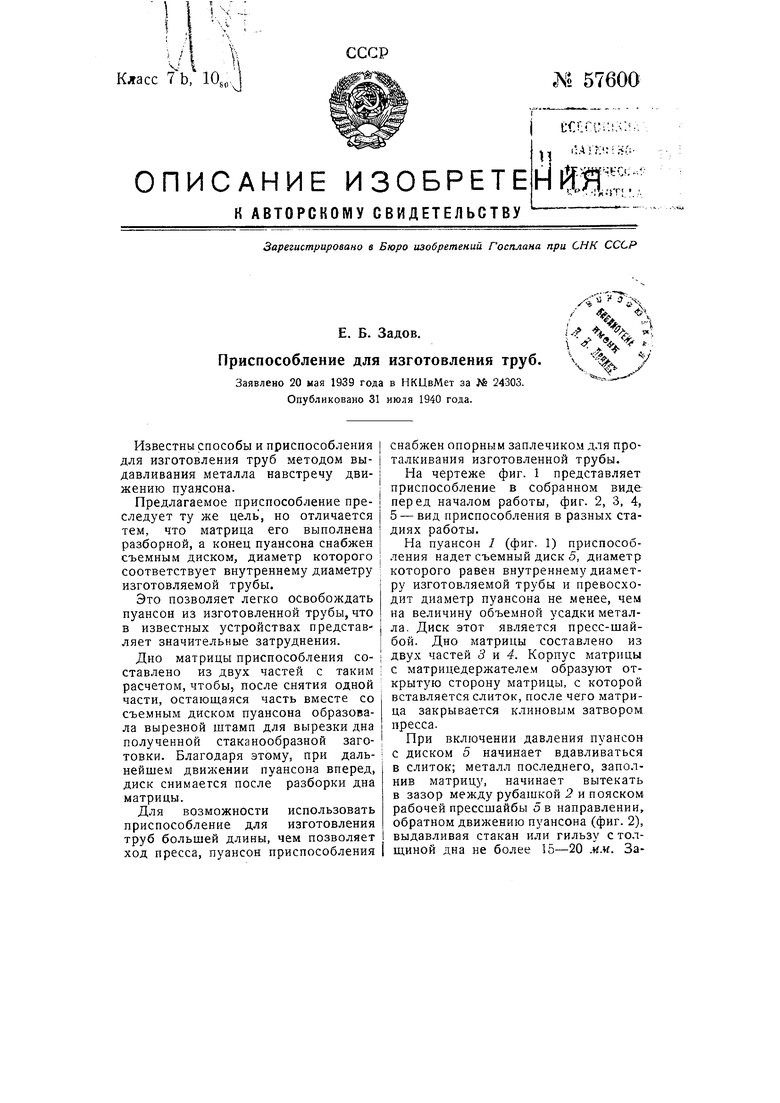

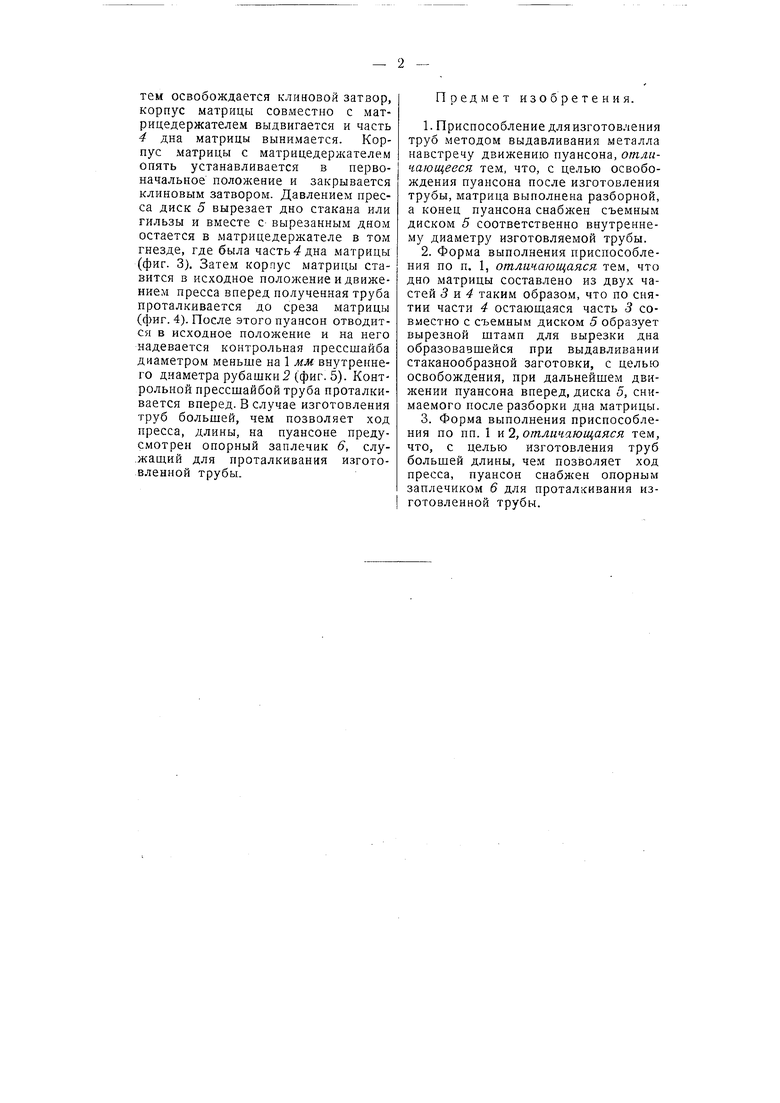

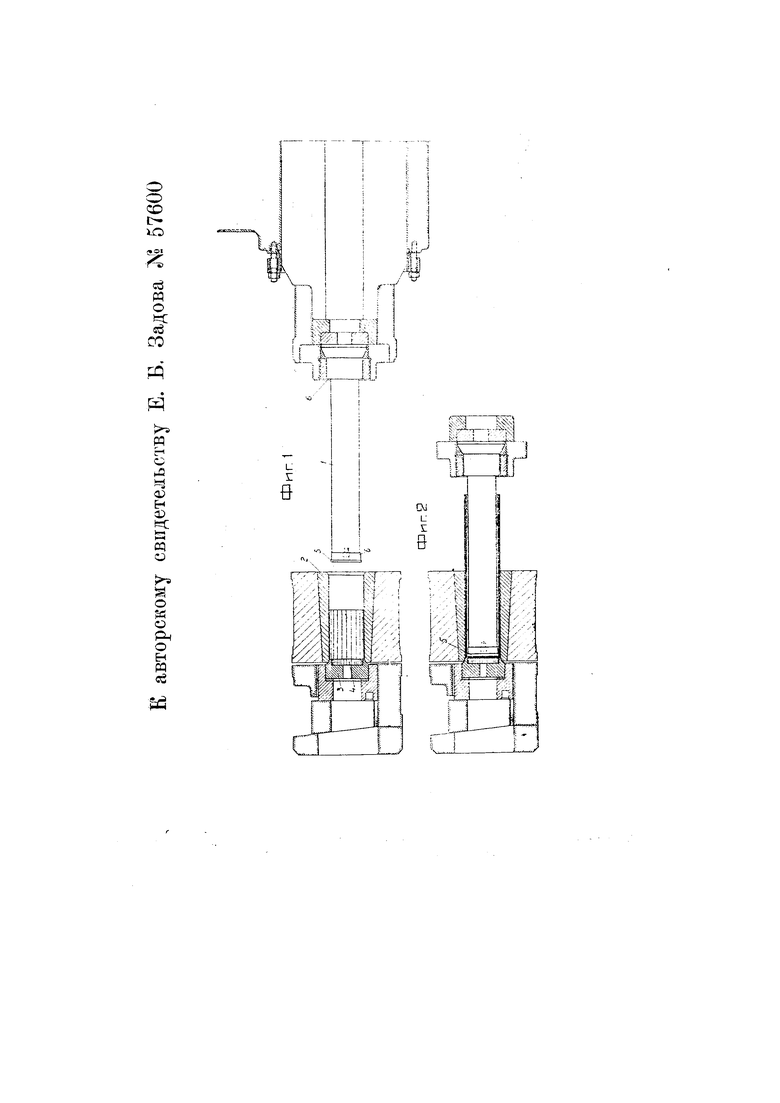

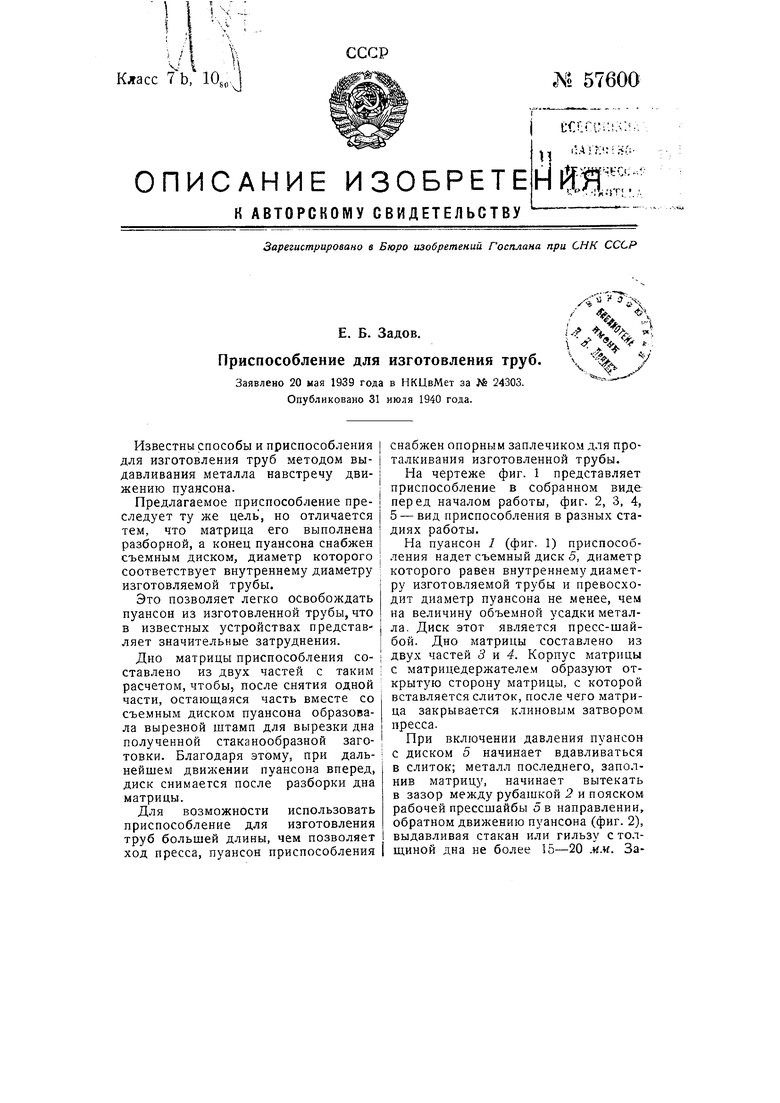

На чертеже фиг. 1 представляет приспособление в собранном виде перед началом работы, фиг. 2, 3, 4, 5 - вид приспособления в разных стадиях работы.

На пуансон / (фиг. 1) приспособления надет съемный диск 5, диаметр которого равен внутреннему диаметру изготовляемой трубы и превосходит диаметр пуансона не менее, чем на величину объемной усадки металла. Диск этот является пресс-шайбой. Дно матрицы составлено из двух частей 3 и 4. Корпус матрицы с матрицедержателем образуют открытую сторону матрицы, с которой вставляется слиток, после чего матрица закрывается клиновым затвором пресса.

При включении давления пуансон с диском 5 начинает вдавливаться в слиток; металл последнего, заполнив матрицз начинает вытекать в зазор между рубашкой 2 и пояском рабочей прессшайбы о в направлении, обратном движению пуансона (фиг. 2), выдавливая стакан или гильзу с толш,иной дна не более 15-20 мм. Затем освобождается клииовой затвор, корпус матрицы совместно с матрицедержателем выдвигается и часть 4 дна матрицы вынимается. Корпус матрицы с матрицедержателем опять устанавливается в первоначальное положение и закрывается клиновым затвором. Давлением пресса диск 5 вырезает дно стакана или гильзы и вместе с- вырезанным дном остается в матрицедержателе в том гнезде, где была часть дна матрицы (фиг. 3). Затем корпус матрицы ставится в исходное положение и движением пресса вперед полученная труба проталкивается до среза матрицы (фиг. 4). После этого пуансон отводится в исходное положение и на него надевается контрольная прессшайба диаметром меньше на 1 мм внутреннего диаметра рубашки 2 (фиг. 5). Контрольной прессшайбой труба проталкивается вперед. В случае изготовления труб большей, чем позволяет ход пресса, длины, на пуансоне предусмотрен опорный заплечик 6, слу.жащий для проталкивания изготовленной трубы.

Предмет изобретения.

1.Приспособление дляизготовления труб методом выдавливания металла навстречу движению пуансона, отличающееся тем, что, с целью освобождения пуансона после изготовления трубы, матрица выполнена разборной, а конец пуансона снабл ен съемным диском 5 соответственно внутреннему диаметру изготовляемой трубы.

2.Форма выполнения приспособления по п. 1, отличающаяся тем, что дно матрицы составлено из двух частей 3 W. 4 таким образом, что по снятии части 4 остаюш,аяся часть 3 совместно с съемным диском 5 образует вырезной штамп для вырезки дна образовавшейся при выдавливании стаканообразной заготовки, с целью освобождения, при дальнейшем движении пуансона вперед, диска 5, снимаемого после разборки дна матрицы.

3.Форма выполнения приспособления по пп. 1 к 1, отличающаяся тем, что, с целью изготовления труб большей длины, чем позволяет ход пресса, пуансон снабжен опорным заплечиком 6 для проталгсивания изготовленной трубы.

о о ф

/ЧО

г

сб М О

ч:

«б

со

РР

м

jо wa Ч и н i)

)«i

h-H

СЧ О

s о

&3

Рч О

Р5 Й

.&

о о

со

ей W

ей СО

m и

hp ч

(i) Н Ф

ч:

| S

М О

Рч О

се И

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2007 |

|

RU2350420C1 |

| Устройство для прессования прецизионных труб и способ прессования прецизионных труб с его использованием | 2015 |

|

RU2608110C1 |

| УСТРОЙСТВО для ОТДЕЛЕНИЯ ПРЕССШАЙБЫ | 1970 |

|

SU267569A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2007 |

|

RU2356678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Al-Zn-Mg-Cu, ЛЕГИРОВАННЫХ СКАНДИЕМ И ЦИРКОНИЕМ | 2012 |

|

RU2491146C1 |

Авторы

Даты

1940-01-01—Публикация

1939-05-20—Подача