1

Изобретение относится к области обработки металлов давлением, в частности к изготовлению валков прокатных станов.

Известен способ изготовления профильных калибров на прокатных валках, установленных в клети, в процессе их вращения путем воздействия рабочим инструментом на поверхность валков 1.

Недостатком известного способа является низкая производительность.

Для повышения производительности, применяя предлагаемый способ, нагревают поверхностный слой каждого из валков и пропускают между ними холодную оправку, спрофилированную в соответствии с заданной формой калибра и имеющую длину, превышающую длину окружности бочки валка.

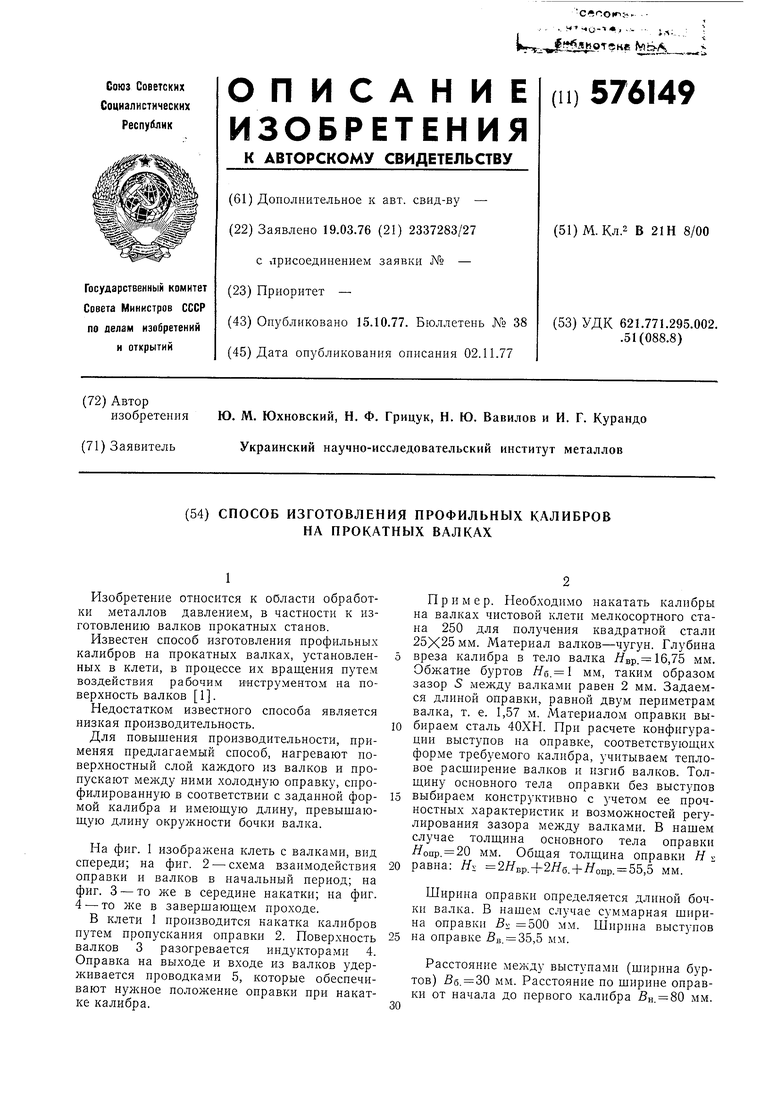

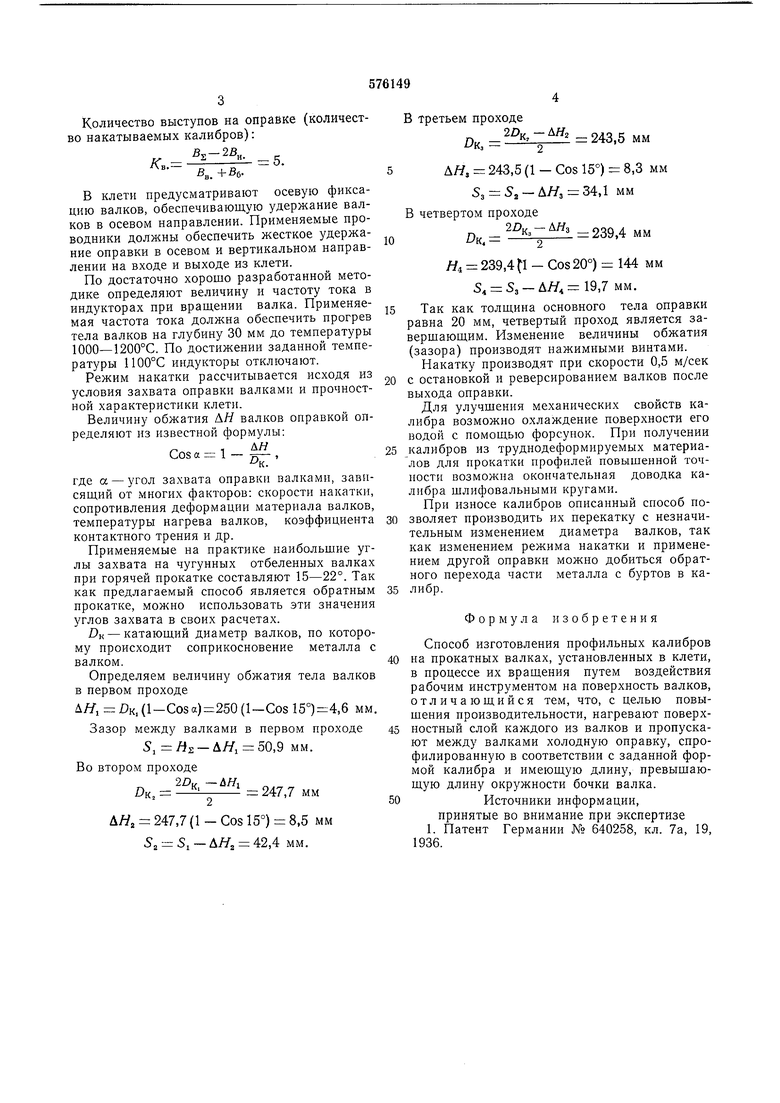

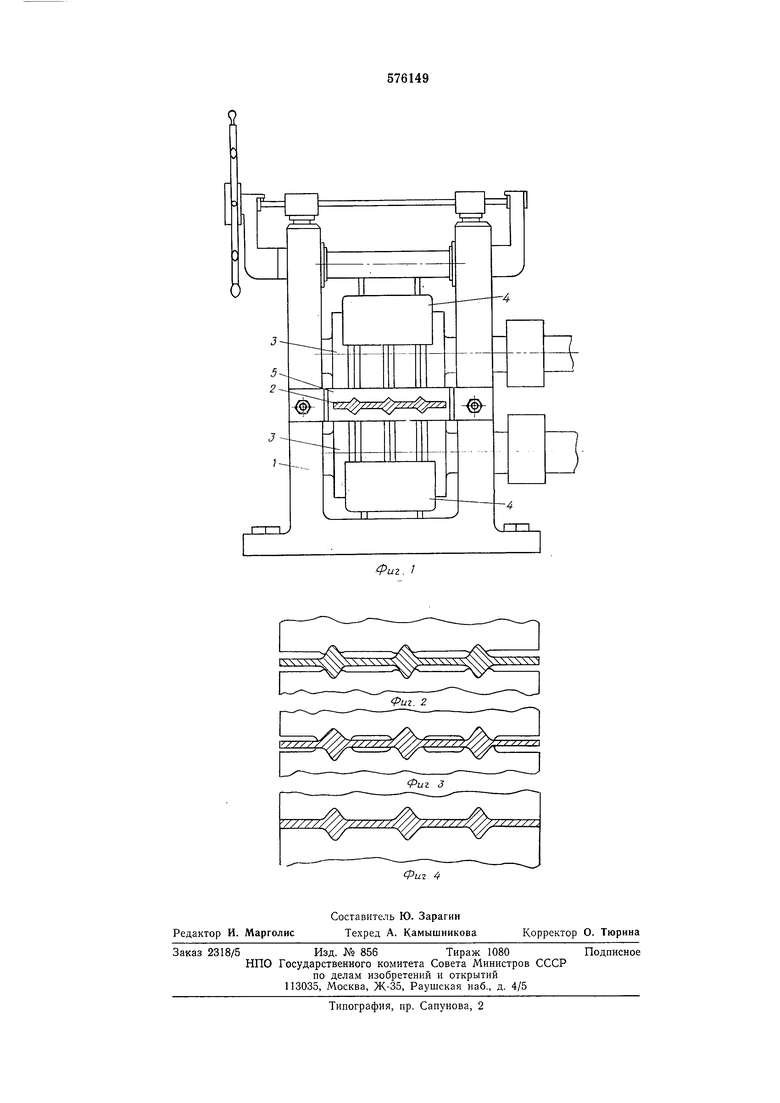

На фиг. 1 изображена клеть с валками, вид спереди; на фиг. 2 - схема взаимодействия оправки и валков в начальный период; на фиг. 3 - то же в середине накатки; на фиг. 4 - то же в завершающем проходе.

В клети I пропзводится накатка калибров путем пропускания оправки 2. Поверхность валков 3 разогревается индукторами 4. Оправка на выходе и входе из валков удерживается проводками 5, которые обеспечивают нужное положение оправки при накатке калибра.

Пример. Необходимо накатать калибры на валках чистовой клети мелкосортного стана 250 для получения квадратной стали 25X25 мм. Материал валков-чугун. Глубина

вреза калибра в тело валка Явр. 16,75 мм. Обжатие буртов Hs, l мм, таким образом зазор 5 между валками равен 2 мм. Задаемся длиной оправки, равной двум периметрам валка, т. е. 1,57 м. Материалом оправки выбираем сталь 40ХН. При расчете конфигурации выступов на оправке, соответствующих форме требуемого калибра, учитываем тепловое расширение валков и изгиб валков. Толщину основного тела оправки без выступов

выбираем конструктивно с зчетом ее прочностных характеристик и возможностей регулирования зазора между валками. В нашем случае толщина основного тела оправки Ноар. 20 мм. Общая толщина оправки Н

равна: Я 2ЯЕр.+2Яб.+Яопр. 55,5 мм.

Ширина оправки определяется длиной бочки валка. В нашем случае суммарная ширина оправки Sv 500 мм. Ширина выступов на оправке SB. 35,5 мм.

Расстояние между выступами (ширина буртов) Вб. - ЗО мм. Расстояние по ширине оправки от начала до первого калибра 5н 80 мм.

Количество выступов на оправке (количество накатываемых калибров):

BS -2В„.

:ii: 5.

К..

BB. Л-Bf,.

в клети предусматривают осевую фиксацию валков, обеспечивающую удержание валков в осевом направлении. Применяемые проводники должны обеспечить жесткое удержание оправки в осевом и вертикальном направлении на входе и выходе из клети.

По достаточно хорошо разработанной методике определяют величину и частоту тока в индукторах при вращении валка. Применяемая частота тока должна обеспечить прогрев тела валков на глубину 30 мм до температуры 1000-1200°С. По достижении заданной температуры 1100°С индукторы отключают.

Режим накатки рассчитывается исходя из условия захвата оправки валками и прочностной характеристики клети.

Величину обжатия АЯ валков оправкой определяют из известной формулы:

, к.

где а - угол захвата оправки валками, зависящий от многих факторов: скорости накатки, сопротивления деформации материала валков, температуры нагрева валков, коэффициента контактного трения и др.

Применяемые на практике наибольшие углы захвата на чугунных отбеленных валках при горячей прокатке составляют 15-22°. Так как предлагаемый способ является обратным прокатке, можно использовать эти значения углов захвата в своих расчетах.

DK - катающий диаметр валков, по которому происходит соприкосновение металла с валком.

Определяем величину обжатия тела валков в первом проходе

ДЯ, ::::: DK, (1-COS a)z:.250 (1-COS 15°)4,6 MM.

Зазор между валками в первом проходе

5, - ЛЯ : 50,9 мм. Во втором проходе

DK, 247,7 мм

ДЯ., 247,7 (1 - Cos 15°) 8,5 мм 5, 5 - ДЯг 42,4 мм.

В третьем проходе

- ДЯг

2

5ДЯ, - 243,5 (1 - Cos 15°) 8,3 мм

5з 52-ДЯз 34,1 мм В четвертом проходе

239,4 мм

10DK, 2

Я4 239,4 1 - Cos 20°) 144 мм S - Ss - 19,7 мм.

Так как толщина основного тела оправки

равна 20 мм, четвертый проход является заверщающим. Изменение величины обжатия

(зазора) производят нажимными винтами.

Накатку производят при скорости 0,5 м/сек

с остановкой и реверсированием валков после выхода оправки.

Для улучшения механических свойств калибра возможно охлаждение поверхности его водой с помощью форсунок. При получении

калибров из трудиодеформируемых материалов для прокатки профилей повышенной точности возможна окончательная доводка калибра шлифовальными кругами.

При износе калибров описаиный способ позволяет производить их перекатку с незначительным изменением диаметра валков, так как изменением режима накатки и применением другой оправки можно добиться обратного перехода части металла с буртов в калибр.

Формула изобретения

Способ изготовления профильных калибров на прокатных валках, установленных в клети, в процессе их вращения путем воздействия рабочим инструментом на поверхность валков, отличающийся тем, что, с целью повышения производительности, нагревают поверхпостный слой каждого из валков и пропускают между валками холодную оправку, спрофилированную в соответствии с заданной формой калибра и имеющую длину, превышающую длину окружности бочки валка. Источники информации,

принятые во внимание при экспертизе 1. Патент Германии № 640258, кл. 7а, 19, 1936.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| Вертикальный валок реверсивной универсальной клети | 1988 |

|

SU1639812A1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА ПОЛОС НА СТАНАХ ГОРЯЧЕЙ ПРОКАТКИ | 2005 |

|

RU2311238C2 |

| Технологический инструмент для поперечно-винтовой прокатки | 1983 |

|

SU1138197A1 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

| Способ горячей прокатки полос и устройство для формирования профильных выступов на торцах заготовок | 1982 |

|

SU1080889A1 |

| Способ прокатки | 1988 |

|

SU1570806A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2015 |

|

RU2595082C1 |

| Способ производства листового проката | 1978 |

|

SU719716A1 |

| Способ горячей прокатки металлов и сплавов | 1991 |

|

SU1801631A1 |

Авторы

Даты

1977-10-15—Публикация

1976-03-19—Подача