(54) СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ КРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2151657C1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ прокатки в валках с волнообразным профилем бочки | 2018 |

|

RU2698241C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| Способ получения листового проката | 1977 |

|

SU624665A1 |

| Способ получения подката для чистовой клети листового стана | 1981 |

|

SU984516A1 |

| Способ прокатки полосы | 1980 |

|

SU889161A1 |

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

1

Изобретение относится к прокатному производству и может быть . использовано при изготовлении горячекатаных и холоднокатаных листов б многоклетевых станах.

Известен способ производства листов, заключающийся в том, что редуцирование сляба ведут посредством многократного изгиба его по ширине до получения высоты продольных гребней в пределах 1,5-2 толщины сляба, а последующую прокатку осуществляют со стесненным уширением 1.

Недостатком способа является наличие у листа поперечной разнотолщинности, увеличивающейся от краев к средней части. Появление ее связано с наличием на контакте .металла с валками тангенциальных подпирающих сил трения, которые направлены к.середине бочки валков. Вследствие этого уширение металла затруднено, схема деформации ужесточается, что приводит к неравномерному распределению давления металла на вал,ки по длине бочки, изгибу их к наведению поперечной разнотолщинности.

Использование рабочих валков, спрофилированных с учет-ом стрелы прогиба, только частично улучшает геометрию листа, так как ограничено узкйМ еортаментом листа. Поэтому практически для каждого типоразмера требуется специальное профилирование валков и др.

Известен также способ производства листового проката, включающий последовательную деформацию слитка из прямоугольного в поперечном сечении профиля в волнообразный и снова в прямоугольный 2.

Недостатком этого способа является наличие поперечной разнотолщинности листа.

Цель изобретения.- уменьшение поперечной разнотолшинности листа.

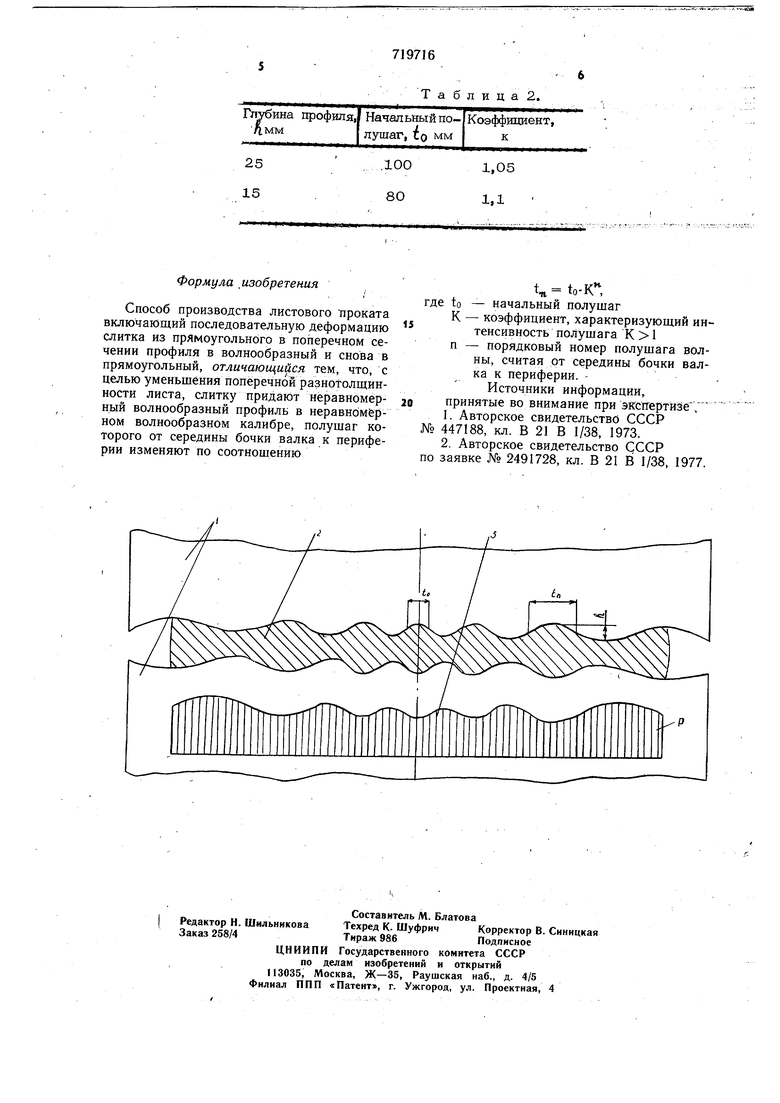

Поставленная цель достигается тем, что неравномерный волнообразный профиль придают слитку в неравномерном волнообразном калибре, полушаг которого от середины бочки валка к периферии изменяют по соотношению

t to-ku

где to - начальный полушаг, изменяется в пределах 10-100 мм, в зависимости от прокатываемого сортамента;

К кЬэффициентГх аракт1ёрйзующй интенсивность роста полушага, ;

п - порядковый йбШ| 11Шуй1га валка, считая от середины валка к периферии.

Способ основывается на дроблении очага деформации вдоль образующей бочкивалка, вследствие чегЬ умейьшаются тангенциальные подпирающиеся силы трения. Подбирая полушаг профиля to и коэффициент К получаем требуемую форму, эпюры давлений на ВИЛКИ, и как следствие, уменьшение прогиба валков., „„,..,„,-„,,

Пределы изменения начального полушага выбрани следующими:.. ,

а) lipH горячей прокаткеш 100 мм, ;; :

б) при холоднойпрокатке

0,5 мм to 5 мм. , Для горячей прокатки при to 10 мм соотношение между обжатиями и толщиной раската с одной стороны и глубиной калибра с другой становится таким, что процесс прокатки приближается к прокатке в валках с гладкой бочкой. При to lOO мм возрастают тангенциальные подпирающие силы ii эффект дробления очага деформации уменьшается.

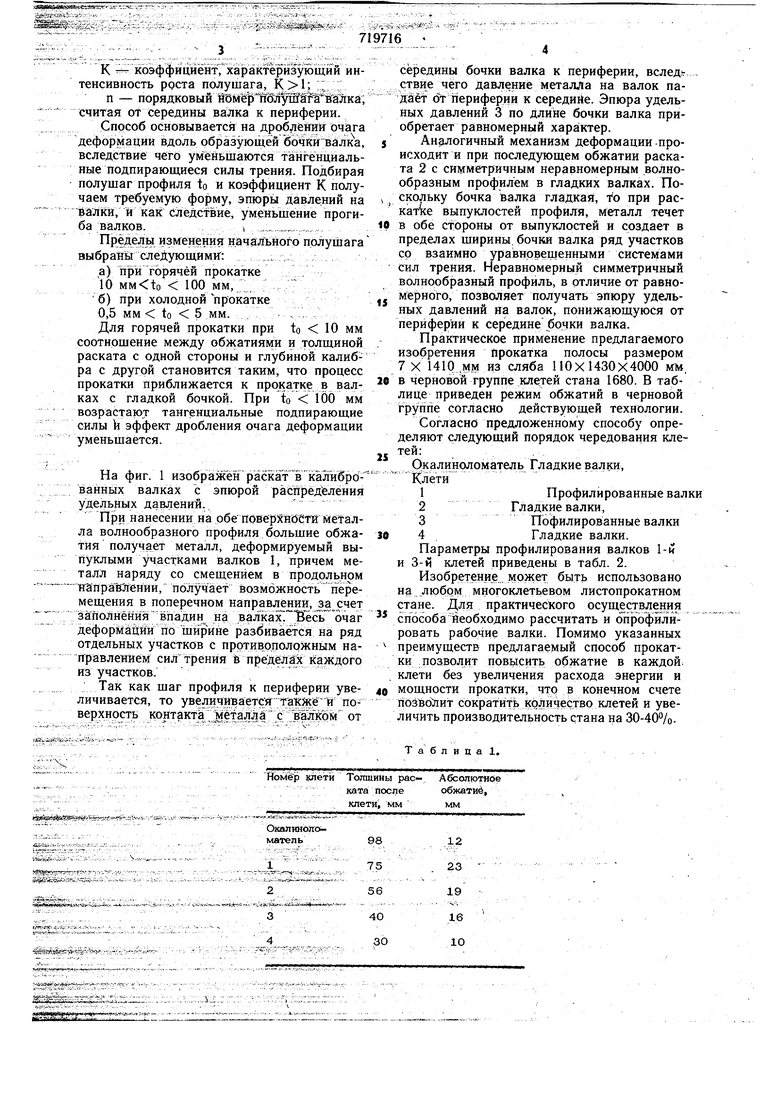

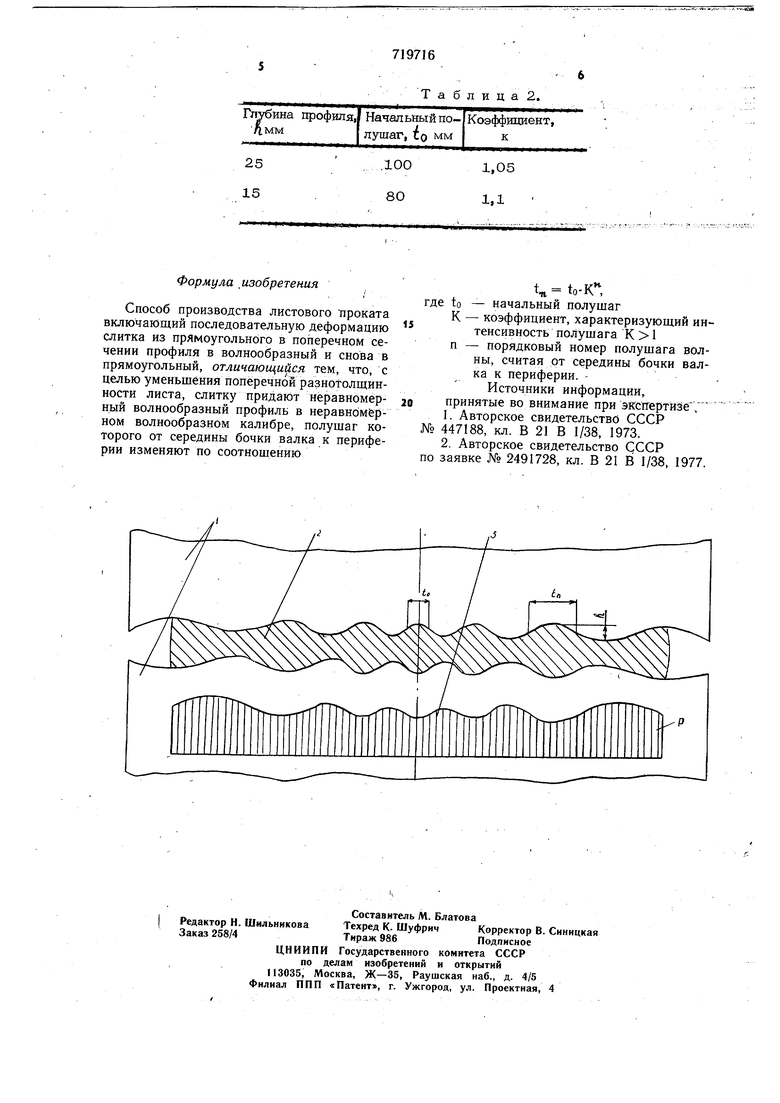

На фиг. 1 изображён раскат вкалибро- ванных валках с эпюрой расЯрёд еления удельных давлений.

П|эи нанесении на обе поверхййсте металла волнообразного профиля большие обжатия получ ает металл, деформируемый выпуклыми участками валков 1, причем металл наряду со смещением в продольном напраЪлении, получает возможность перемещения в поперечном направлении, ja счет зйполнё1ния впадин на валках есь очаг деформаций по тцирине разбивается на ряд отдельных участков с противоположным направлением сил трения & пределах каждого из участков.

Так как шаг профиля к периферий увеличивается, то увеличивается ГаКЖе и поверхность контакта металла с валком от

ЙоМёр клети Толщины рас- Абсолютное

«rtsstessssss

. - i&i5dbn.- i; jX%tHL W№ bt Jf-i

4«йедда:Ч1ь ;а :

середины бочки валка к периферии, вследг

ствие чего давление металла на валок падает от периферии к середине. Эпюра удельных давлений 3 по длине бочки валка приобретает равномерный характер.

Аналогичный механизм деформации происходит и при последующем обжатии раската 2 с симметричным неравномерным волнообразным профилем в гладких валках. Поскольку бочка Валка гладкая, то при раскатйе выпуклостей профиля, металл течет в обе стороны от выпуклостей и создает в пределах ширины, бочки валка ряд участков со взаимно уравновещенными системами сил трения. Неравномерный симметричный волнообразный профиль, в отличие от равномерного, позволяет получать эпюру удельных давлений на валок, понижающуюся от периферии к середине бочки валка.

Практическое применение предлагаемого изобретения йрокатка полосы размером 7 X 141Q.MM из сляба 110x1430x4000 мм, в черновой групце клетей стана 1680. В таблице приведен режим обжатий в черновой группе согласно действующей технологии.

Согласно предложенному способу определяют следующий порядок чередования клетей:.

Окалиноломатель Гладкие валки. Клети

1Профилированные валки

2Гладкие валки,

3Пофнлированные валки

4Гладкие валки. Параметры профилирования валков 1-й

и 3-й клетей приведены в табл. 2.

Изобретение., может быть использовано на любом многоклетьевом листопрокатном стане. Для практического осуществления способа необходимо рассчитать и опрофнлировать рабочие валки. Помимо указанных преимуществ предлагаемый способ прокатки позволит повысить обжатие в каждой клети без увеличения расхода энергии и мощности прокатки, что в конечном счете позволит сократить количество клетей и увеличить производительность стана на 30-40 /о.

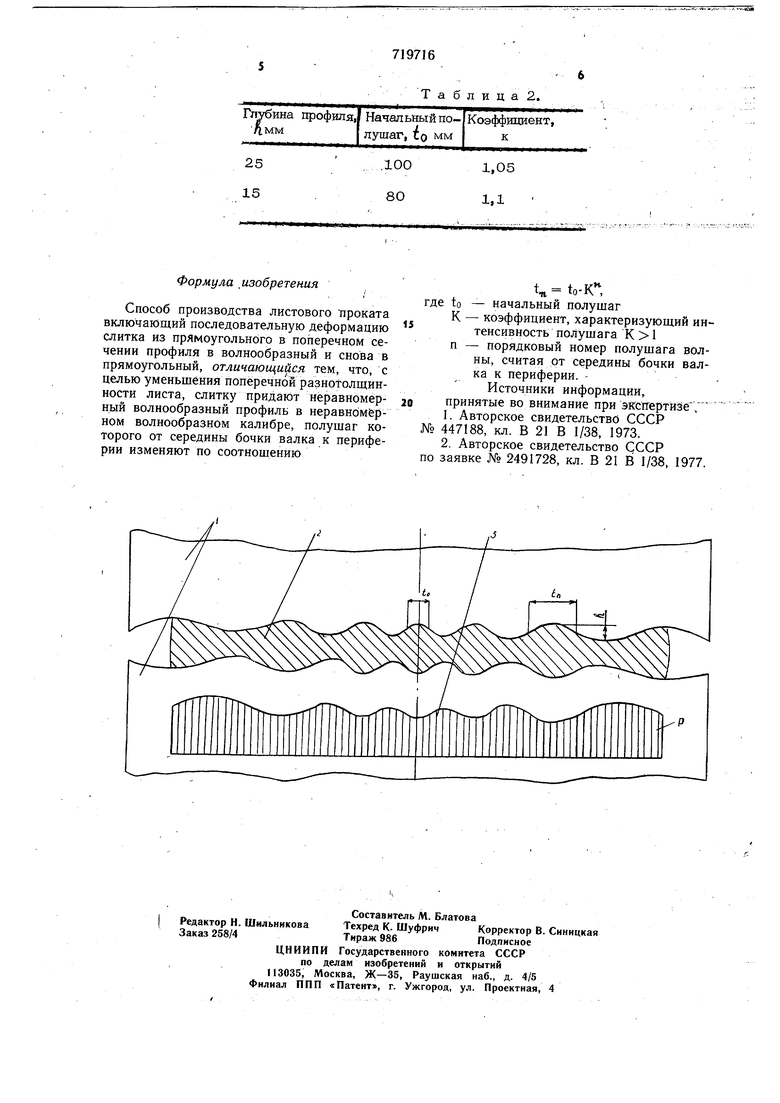

Таблица 1. ката послеобжатие,

клети, иммм

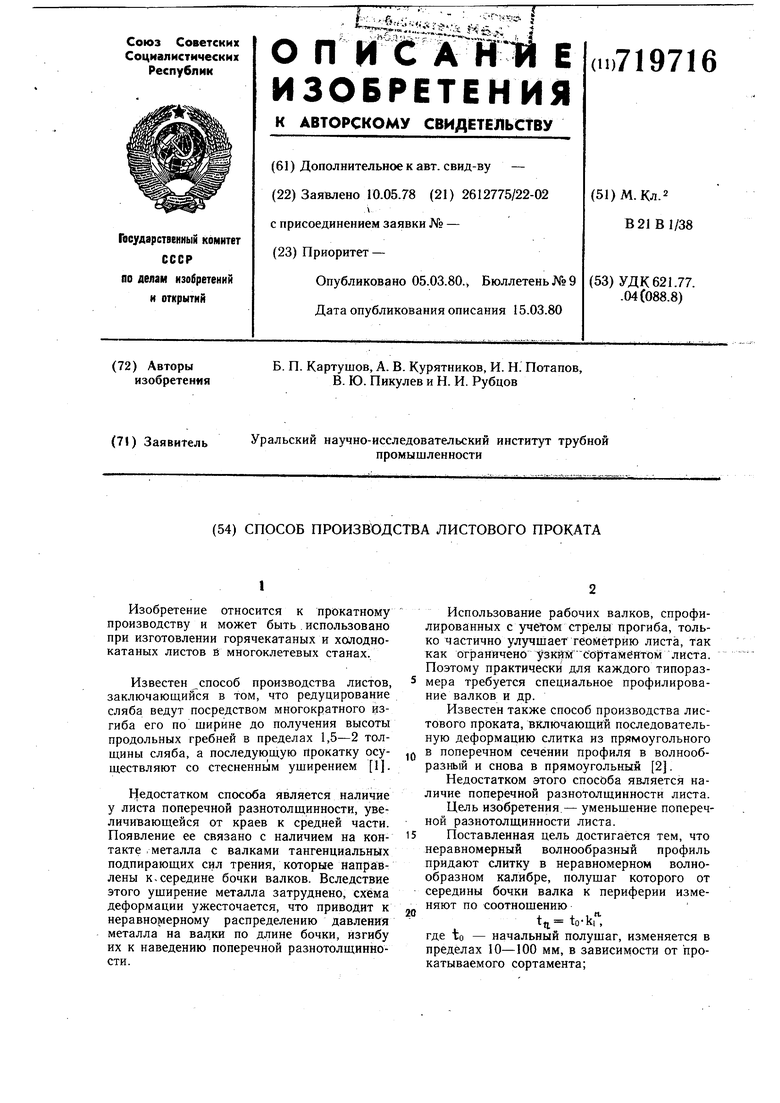

Глубина профиля Начал ьныйпоЛммJ лушаг, с

25 15

Формула изобретения

Способ производства листового проката включающий последовательную деформацию слитка из прямоугольного в поперечном сечении профиля в волнообразный и снова в прямоугольный, отличающийся тем, что, с целью уменьшения поперечной разиотолщинности листа, слитку придают неравномерный волнообразный профиль в неравномерном волнообразном калибре, полушаг которого от середины бочки валка к периферии изменяют по соотношению

Т а б л и ц а 2.

лушаг, to

.100

1,05 80 1,1

to-K

t

п.

где to - начальный полушаг

К - коэффициент, характеризующий интенсивность полушага К 1 п - порядковый номер полушага волны, считая от середины бочки валка к периферии. Источники информации, принятые во внимание при экспертизе;

по заявке № 2491728, кл. В 21 В 1/38, 1977.

Авторы

Даты

1980-03-05—Публикация

1978-05-10—Подача