1

Изобретение относится к литейному производству, а именно к конструкциям установок для литья черных и цветных металлов с газовым противодавлением.

Известна установка для литья под низким давлением 1, которая снабжена консольно расположенной траверсой для крепления верхней полуформы, при этом траверса перемещается по направляющей колонне со встроенным внутрь колонны транспортным гидроцилиндром.

Однако данная установка не может быть использована для литья с газовым противодавлением, ввиду сравнительно малых усилий, развиваемых транспортным гидроцилиндром, которые недостаточны для надежного запирания кожуха и подрыва верхней полуформы, необходимых при литье с противодавлением.

Увеличение усилий этого цилиндра приводит к значительному увеличению его габаритов, а следовательно, и габаритов направляющей колонны и установки в целом.

Предлагаемая установка литья с газовым противодавлением содержит раму, на которой установлена герметичная печь с металлопроводом, на верхней плите которой размещены нижняя полуформа и нижняя часть кожуха для герметизации формы, неподвижная колонна. На колонне установлена подвижная консольная траверса с размещенными на ней

верхней полуформой, верхней частью кожуха, механизмами заиирания кожуха, подрыва верхней полуформы и выталкивания отливок. Механизм заиирания кожуха выполнен в виде

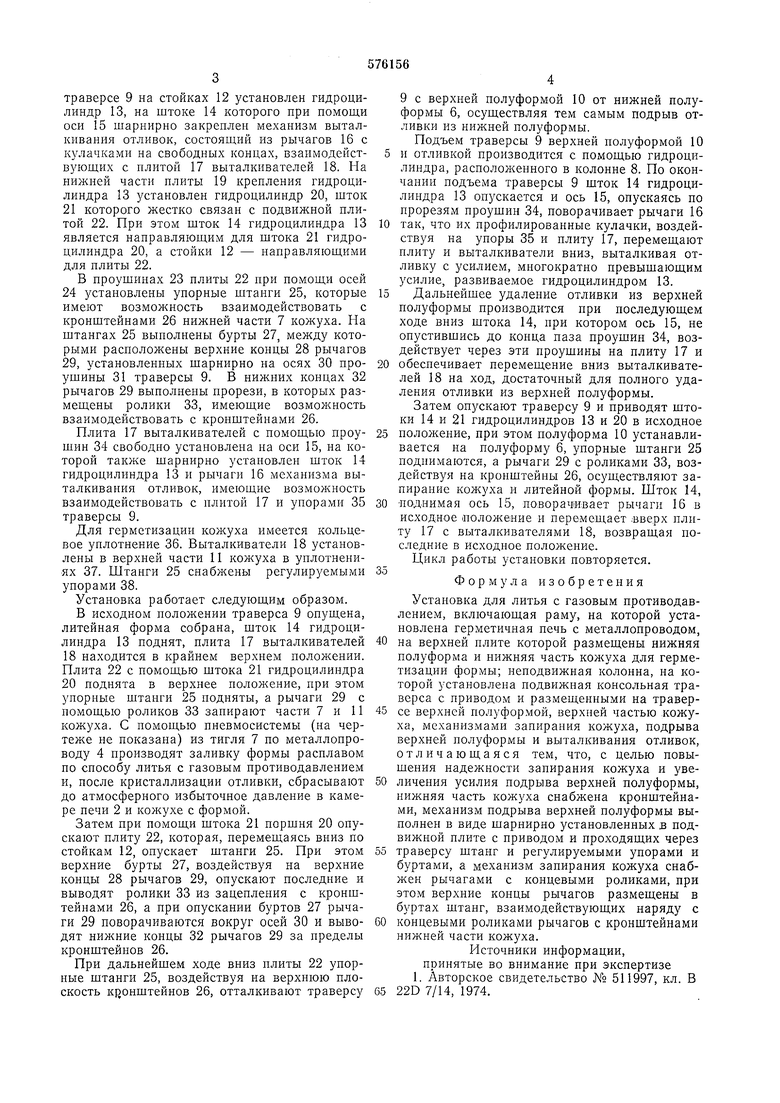

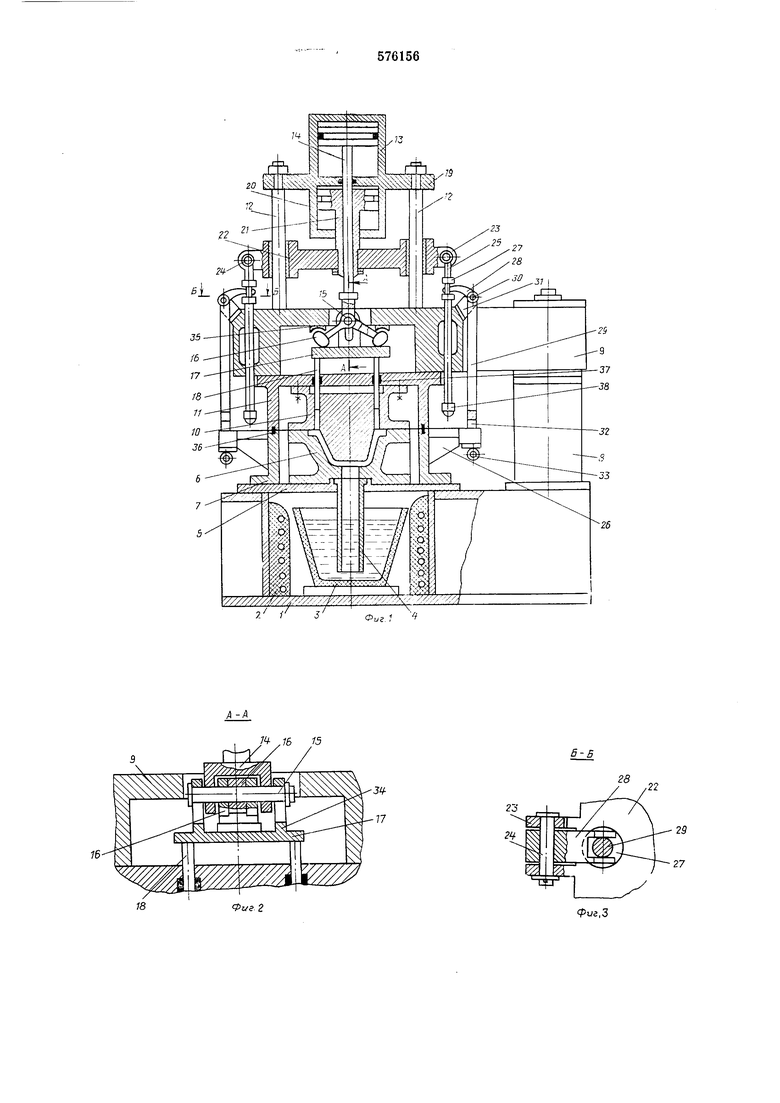

подвижной плиты с приводом и щарнирно соединенных с траверсой рычагов с концевыми роликами, которые взаимодействуют с кронщтейнами нижней части кожуха, а механизм подрыва верхней полуформы выполнен в виде нроходящих через траверсу и взаимодействующих с кронщтейнами щтанг с регулируемыми упорами, щарнирно установленных в подвижной плите и снабженных буртами, между которыми размещены верхние концы рычагов механизма запирания кожуха. Такое выполнение установки позволяет повысить надежность запирания кожуха и увеличить усилие подрыва верхней полуформы. На фиг. 1 изображена нредлагаемая установка, общий вид; иа фиг. 2 ц 3-сечения А- А И Б-Б фиг. 1.

На общей раме 1 размещена герметизированная печь 2 с тиглем 3 и металлопроводом 4, разделительная плита 5, на которой установлена нижняя полуформа 6 и нижняя часть 7 герметизирующего форму кожуха. На раме также расположена неподвижная колонна 8 подвин ной траверсы 9, на которой укреплены верхняя полуформа 10 и верхняя часть 11 герметизирующего форму . На подвижной

траверсе 9 на стойках 12 установлен гидроцилиндр 13, на штоке 14 которого при помощи оси 15 шарнирно закреплен механизм выталкивания отливок, состояпдий из рычагов 16 с кулачками на свободных концах, взаимодействующих с плитой 17 выталкивателей 18. На нижней части плиты 19 крепления гидроцилиндра 13 установлен гидроцилиндр 20, щток 21 которого жестко связан с подвижной плитой 22. При этом щток 14 гидроцилиндра 13 является направляющим для щтока 21 гидроцилиндра 20, а стойки 12 - направляющими для плиты 22.

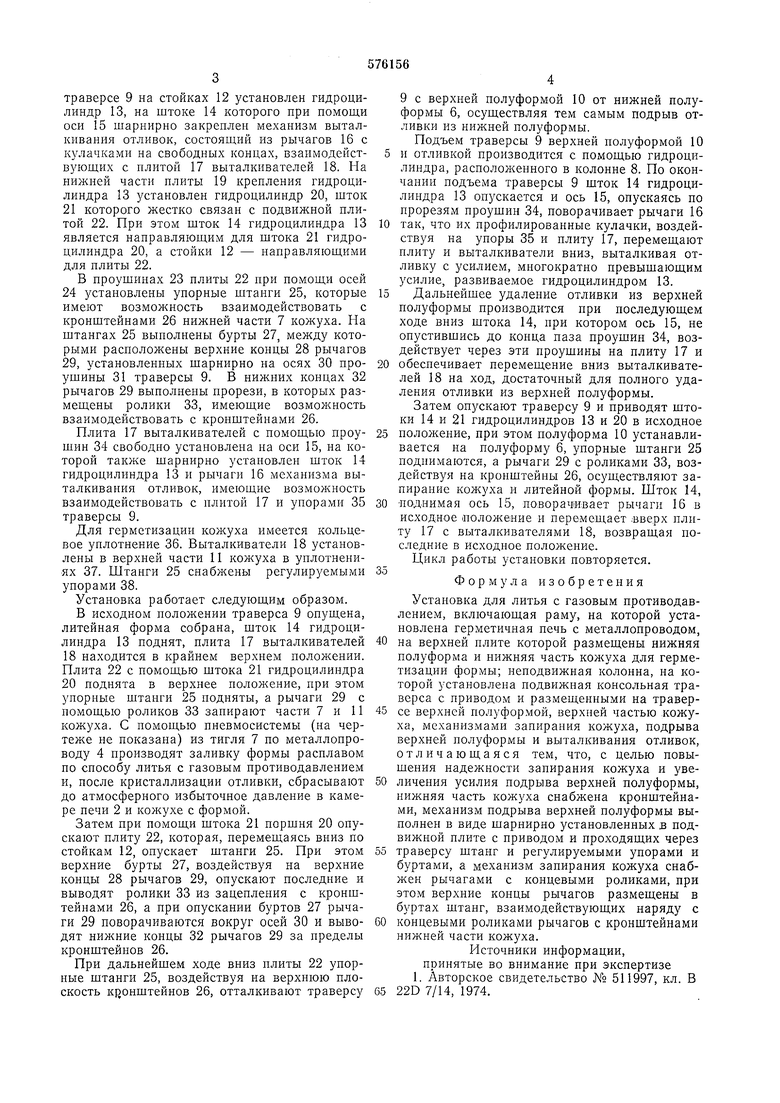

В проущинах 23 плиты 22 при помощи осей 24 установлены упорные щтанги 25, которые имеют возможность взаимодействовать с кронщтейнами 26 нижней части 7 кожуха. На щтангах 25 выполнены бурты 27, между которыми расположены верхние концы 28 рычагов 29, установленных щарнирно на осях 30 проущины 31 траверсы 9. В нижних концах 32 рычагов 29 выполнены ирорези, в которых размещены ролики 33, имеющие возможность взаимодействовать с кроищтейнами 26.

Плита 17 выталкивателей с помощью проущин 34 свободно установлена на оси 15, на которой также щарнирно установлен шток 14 гидроцилиндра 13 и рычаги 16 механизма выталкивания отливок, имеющие возможность взаимодействовать с нлитой 17 и упорами 35 траверсы 9.

Для герметизации кожуха имеется кольцевое уплотнение 36. Выталкиватели 18 установлены в верхней части 11 кожуха в уплотнениях 37. Штанги 25 снабжены регулируемыми упорами 38.

Установка работает следующим образом.

В исходном положении траверса 9 опущена, литейная форма собрана, щток 14 гидроцнлиндра 13 поднят, плита 17 выталкивателей 18 находится в крайнем верхнем положении. Плита 22 с помощью щтока 21 гидроцилиидра 20 поднята в верхнее положение, при этом упорные щтаиги 25 подняты, а рычаги 29 с помощью роликов 33 запирают части 7 и 11 кожуха. С помощью пневмосистемы (на чертеже не показана) из тигля 7 по металлоироводу 4 производят заливку формы расплавом по способу литья с газовым противодавлением и, после кристаллизации отливки, сбрасывают до атмосферного избыточное давление в камере печи 2 и кожухе с формой.

Затем при помощи щтока 21 порщия 20 опускают плиту 22, которая, перемещаясь вииз по стойкам 12, опускает щтаиги 25. При этом верхние бурты 27, воздействуя на верхние концы 28 рычагов 29, опускают последние и выводят ролики 33 из зацепления с кронщтейнами 26, а при опускании буртов 27 рычаги 29 поворачиваются вокруг осей 30 и выводят нижние концы 32 рычагов 29 за пределы кронщтейнов 26.

При дальнейщем ходе вниз плиты 22 упорные щтанги 25, воздействуя на верхнюю плоскость К1)онщтейнов 26, отталкивают траверсу

9 с верхней полуформой 10 от нижней полуформы 6, осуществляя тем самым подрыв отливки из полуформы.

Подъем траверсы 9 верхней полуформой 10 и отливкой производится с помощью гидроцилиидра, расположенного в колонне 8. По окончании подъема траверсы 9 щток 14 гидроцилиндра 13 опускается и ось 15, опускаясь по прорезям проущин 34, поворачивает рычаги 16

так, что их профилированные кулачки, воздействуя на упоры 35 и плиту 17, перемещают плиту и выталкиватели вниз, выталкивая отливку с усилием, многократно превыщающим усилие, развиваемое гидроцилиндром 13.

Дальнейщее удаление отливки из верхней полуформы производится при последующем ходе вниз щтока 14, при котором ось 15, не опустивщись до конца паза ироущии 34, воздействует через эти проущины на плиту 17 и

обеспечивает перемещение вниз выталкивателей 18 на ход, достаточный для полного удаления отливки из верхней полуформы.

Затем опускают траверсу 9 и приводят щтоки 14 и 21 гидроцилиндров 13 и 20 в исходное

иоложеиие, при этом иолуформа 10 устанавливается на полуформу 6, упорные щтанги 25 поднимаются, а рычаги 29 с роликами 33, воздействуя на кронщтейиы 26, осуществляют запирание кожуха и литейной формы. Шток 14,

Поднимая ось 15, поворачивает рычаги 16 в исходное положеиие и перемещает .вверх плиту 17 с выталкивателями 18, возвращая иоследние в исходное положение.

Цикл работы установки повторяется.

Формула изобретеиия

Установка для литья с газовым противодавлением, включающая раму, на которой установлена герметичная нечь с металлопроводом,

на верхней плите которой размещены нижняя иолуформа и нижняя часть для герметизации формы; неподвижная колонна, на которой установлена подвижиая консольная траверса с приводом и размещенными на траверсе верхней полуформой, верхней частью кожуха, механизмами запирания кожуха, подрыва верхней полуформы и выталкивания отливок, отличающаяся тем, что, с целью повыщеиия надежности запирания кожуха и увеличеиия усилия подрыва верхней полуформы, нижняя часть кожуха снабжена кронштейнами, механизм подрыва верхней иолуформы выполнен в виде щарнирно установленных в подвижной плите с приводом и проходящих через

траверсу штанг и регулируемыми упорами и буртами, а механизм запирания кожуха снабжен рычагами с концевыми роликами, при этом верхние коицы рычагов размещены в буртах штанг, взаимодействующих наряду с

концевыми роликами рычагов с кронштейнами нижней части кожуха.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство N° 511997, кл. В

22D 7/14, 1974.

22

BL

иг. 1 -f

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья с противодавлением | 1976 |

|

SU607649A1 |

| Устройство для извлечения отливок из постоянных литейных форм | 1974 |

|

SU506467A1 |

| Установка для литья с противодавлением | 1979 |

|

SU831315A1 |

| Машина для литья под низким давлением | 1973 |

|

SU476937A1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ | 1995 |

|

RU2082548C1 |

| Установка для литья под низким давлением | 1976 |

|

SU577087A1 |

| Установка для литья под низким давлением | 1990 |

|

SU1792798A1 |

| Установка для литья под низким давлением | 1982 |

|

SU1052325A1 |

| Двухкокильная машина для литья под низким давлением | 1972 |

|

SU424654A1 |

| Установка для литья под низким давлением | 1972 |

|

SU424653A1 |

Авторы

Даты

1977-10-15—Публикация

1976-04-07—Подача