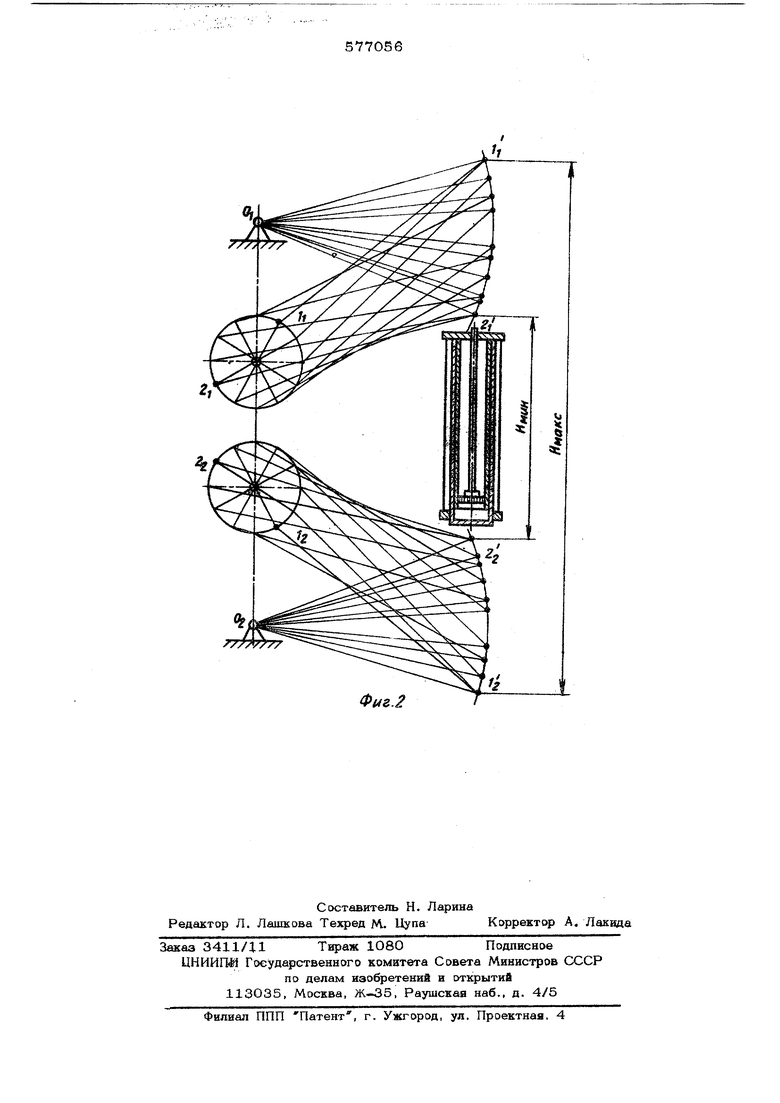

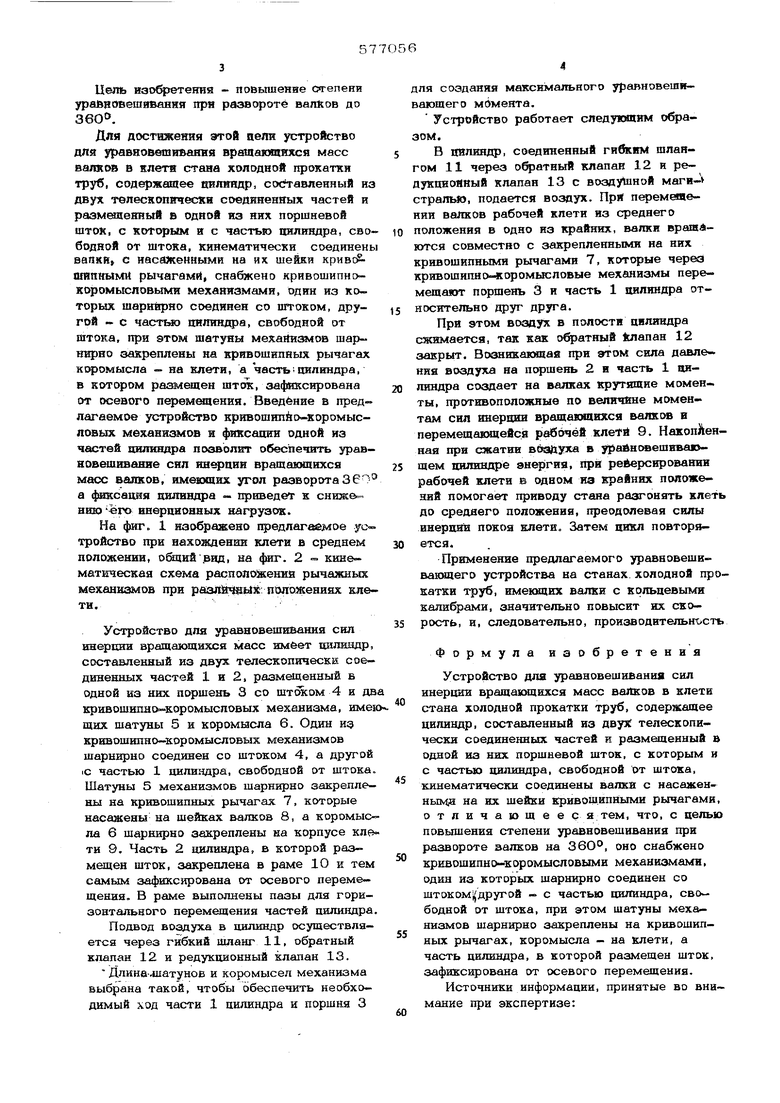

Цепь изобретения повьппение с гепени Зфаййовешавання при развороте вапков до 360. Дйя достижения этой цели устройство для ураваовешивання врвщакяцкхся масс валков в Елета стана холодной прокатки труб, содержащее 1шяш1др, со« гавленный из двух телескопически соединенных частей и разм цеяный в одной из них поршневой шток, с которым и с частью цилнядра, ев о бодной от штока, кинематически соединен ean&Kt с насаженными на их шейки кривейшинными рычагами, снабжено крнвошипнокоромыслов1ями механизмами, один из которых шарнирно соединен со штоком, другой - с частью цилиндра, свободной от штока, при этом шатуны мехайиет ов шарнирно закреплены на кривошипных рычагах коромысла - на клети, а часть цилиндра, в котором размещен шток, зафиксирована от осевого перемащения. Введение в предлагаемое устройство кривошипйо-коромысловых механизмов и фиксации одной из частей шипшдра позволит обеспечить урав- новшвивание сил вращающихся масс валков, имекхпих угол разворота 3 6О а фиксация цилиндра приведет к снижению «го инерционных нагрузок. На фиг. 1 нзображено предлагаемое устройство при нахождении клети в среднем положении, ойцкй .вид, на фиг. 2 кинематическая схема располойкення рычажных механизмов при разлй йХ положениях кле ти. Устройство для уравновешивания сил ннершга вращающихся масс имеет оилкидр составленный из двух телескопически соединенных частей 1 и 2, размйценный в одной из них поршень 3 со штмсом 4 и дв кривошипно-коромысловых механизма, име щих шатуны 5 и коромысла 6. Один ид кривошипно-коромысловых механизмов шарнирно соединен со штоком 4, а другой (С частью 1 цилиндра, свободной от штока Шатуны 5 механизмов шарнирно закреплены на кривошипных рычагах 7, которые насажены на шейках валков 8, а коромыс ла 6 шарнирно закреплены на корпусе кле ти 9. Часть 2 цилиндра, в которой размещен шток, закреплена в раме 10 и тем самым зафиксирована от осевого перемещения. В раме выполнены пазы для горизонтального перемещения частей цилиндра Подвод воздуха в цилиндр осуществляется через гибкий шланг 11, обратный клапан 12 и редукционный клапан 13. Длина-лдатуноБ и коромысел механизма выбрана такой, чтобы обеспечить необходимый ход части 1 цилиндра и поршня 3 ЛЯ создания макси:мального уравновешиающего мбмента. Устройство работает следз ющнм обраом. В Ийлиндр, соединенный гибким шланом 11 через о атный клапан 12 и реукционный клапан 13 с воздушной маги- тралмо, подается воздух. При nepeMesaeии валков рабочей кпети из среднего оложения в одно из крайних, валки совместно с закрепленными на них ривошипными рычагами 7, которые через ривошипно-4соромысловые механизмы перемещают поршень 3 и часть 1 цилиндра относительно друг друга. При этом воздух в полости цилиндра сжимается, так как обратный luianaH 12 закрыт. Возникакицай при этом сила давления воздуха на поршень 2 и часть 1 цилиндра создает на валках крутящие момен.ты, противоположные по величине моментам сил инерции вращающихся валков в перемещавшейся рабочей клетй 9. Накопйенная при сжатии вбайуха в урайнсжешивающем цилиндре , при рейерсировании рабочей клети в одном из крайних положений помогает приводу стана разгонять клеть до среднего положения, преодолевая силы инерции покоя влети. Затем цикл повторяется. Применение предлагаемого уравновешивакмцего устройства на станах холодной прокатки труб, имеккцих валки с кольцевыми калибрами, значительно повысит их скорость, и, следовательно, прои;№одительнх сть Формула изобретения Устройство для уравновешивания сил инерции вращающихся масс валков в клетв стана холодной прокатки труб, содержащее цилиндр, составленный из двуэС телескопически соединенных частей и размещенный в одной из них поршневой шток, с которым и с частью цилиндра, свободной от штока, кинематически соединены валки с насаженными на их шейки кривошипными рычагами, отличающее с я тем, что, с целью повьпиения степени уравновешивания при развороте валков на ЗбО, оно снабжено кривошипно-коромысловыми ме аакзмамъ, один из которых шарнирно соединен со штоком| другой - с частью цилиндра, свободной от штока, при этом шатуны механизмов шарнирно закреплены на кривошипных рычагах, коромысла - на клети, а часть цилиндра, в которой размещен шток, зафиксирована от осевого перемещения. Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 25О860, кл. В 21 В 21/ОО, опубл 1967.

2. Авторское свидетельство CCCF № 47(Ю47, кл. В 21 В 21/ОО, опубл. 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для УРАВНОВЕШИВАНИЯ СИЛ ИНЕРЦИИ И МОМЕНТОВ СИЛ ИНЕРЦИИ МЕХАНИЗМОВ ПРОКАТНЫХСТАНОВ | 1970 |

|

SU281380A1 |

| Привод для перемещения и поворота валков стана холодной прокатки труб | 1977 |

|

SU670351A1 |

| СИСТЕМА ПРИВОДА ДЛЯ СТАНА ХОЛОДНОЙ ПИЛЬГЕРНОЙ ПРОКАТКИ | 2003 |

|

RU2247613C1 |

| Привод клети стана холодной прокатки труб | 1979 |

|

SU772629A1 |

| Привод перемещения клети стана холодной прокатки труб | 1985 |

|

SU1258536A1 |

| Стан холодной прокатки труб | 2019 |

|

RU2721251C1 |

| Стан холодной прокатки труб | 1986 |

|

SU1375362A1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2014 |

|

RU2578883C1 |

| Рабочая линия стана холодной прокатки труб | 1972 |

|

SU504331A1 |

| РАБОЧАЯ ЛИНИЯ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2005 |

|

RU2286221C1 |

tff.f

Ф14&.2

Авторы

Даты

1977-10-25—Публикация

1976-05-10—Подача