Изобретение относится к литейному; производству, в частности к литью в постоянные формы (кокили).

В известных кокилях удаление отливок прюизводится системой выталкивания, в которую плиты выталкивателей, выталкиватели, привод выталкивания, направля1ъ11;ие колонки и втулки l .

Указанные элементы системы выталкивания работают в условиях высоких температур и сухого трения. Поэтому наблюдается быстрый износ выталкивателей и других элементов системы. Кроме того, из-за неодинакового теплового расширения рабочих плит кокиля и плит выталкивателей, вызванного разницей их нагрева, а также коробления, возможно заклинивание выталкивателей .

Известна постоянная литейная форма, снабженная системой газового-выталкивания 2 . Удаление отливки осуществляется с помощью сжатого -га;э а, подаваемого по окончании кристаллизации в пространстве между отливкой и формообразующей поверхностью плиты через вентиляционные каналы. При этом снижается производительность

кокиля, так как охлаждение плит осуtцecтвJlяeтcя только проходящим через каналы сжатым газом. Устройство жидкостного охлаждения в такой конструкции затруднено. Из-за перегрева плит приходится снижать интенсивность заливки кокиля.

Целью изобретения является повышение производительности.

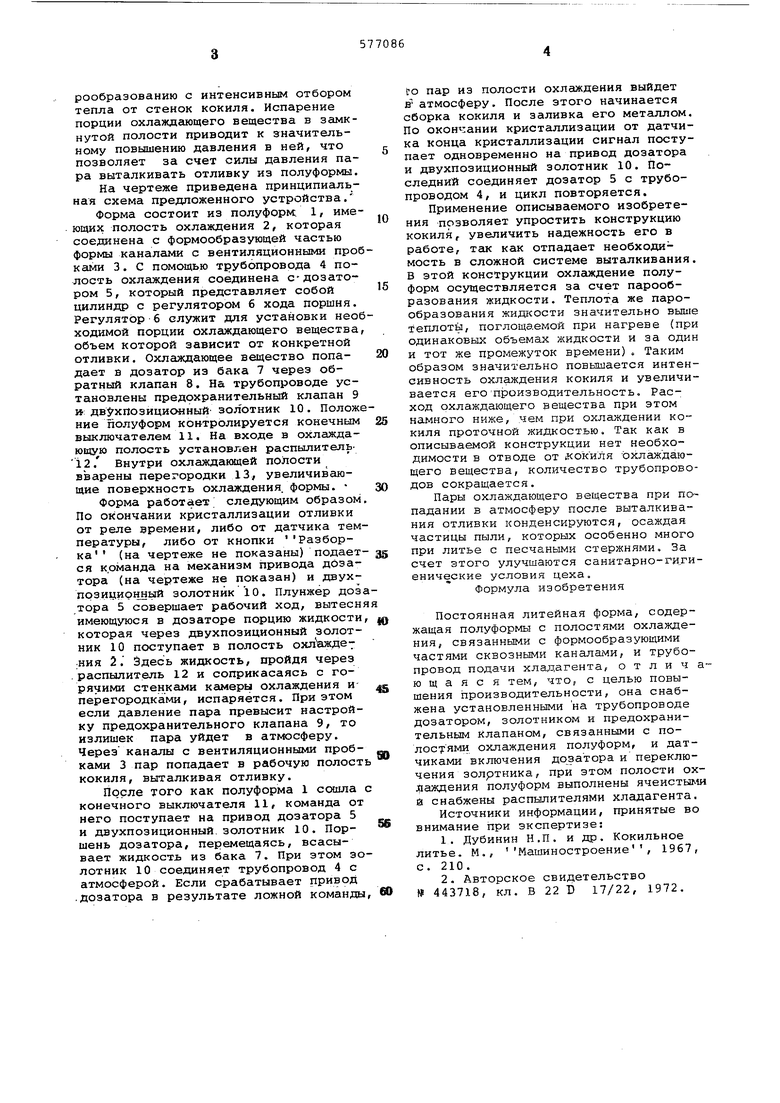

Это достигается тем, что в постоянной литейной форме, содержащей полуформа с попоетякш охлаждения и трубопровод подачи охлаждающего вещества, полости охлаждения соединены с одной стороны сквозными каналами с формообразунадёй поверхностью полуформы, а с другой - с дозатором охлгикдающего вещества, причем между дозатором и полостями охлаждения на трубопроводе последовательно установлены золотник и предохранительный клапан, а полуформа снабжена датчикгили включения дозатора и переключения золотнчка. При этом полости полуформы выпол.нены ячеистыми и снабжены распылителями охлаждающего вещества.

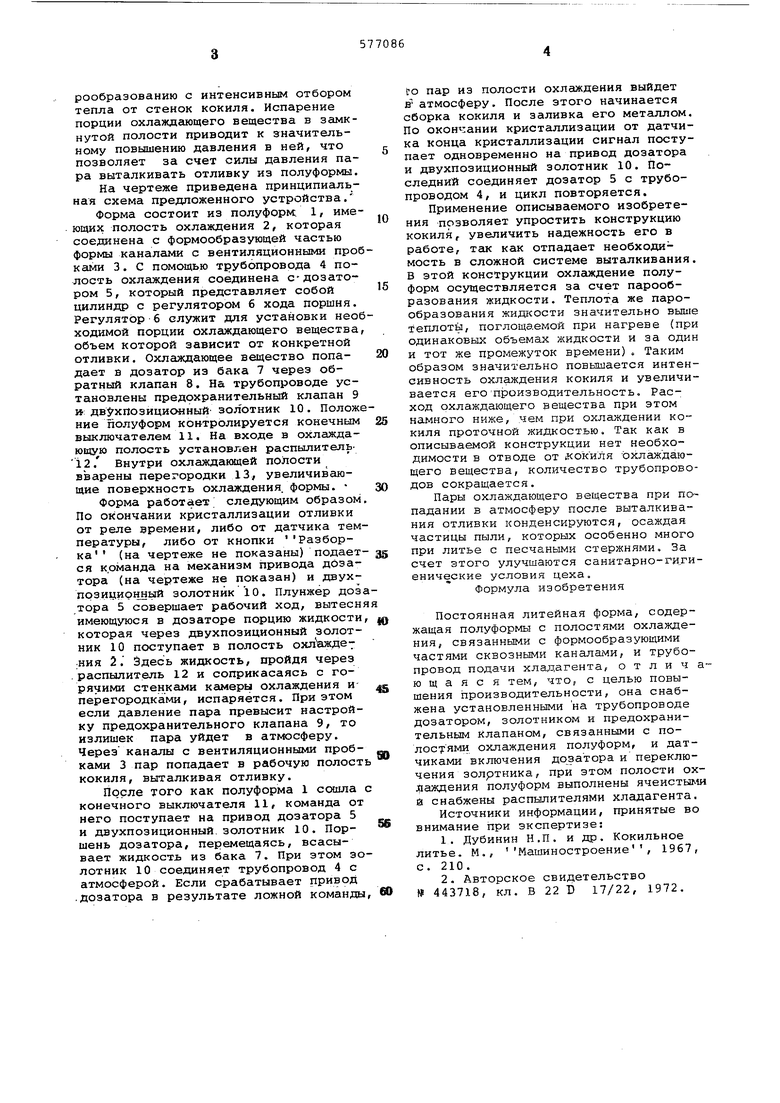

Подача церез распылитель порции охлаждающего вещества в горячую полость охлаждения приводит к его парообраэованию с интенсивньм отбором тепла от стенок кокиля. Испарение порции охлаждеиощего вещества в замкнутой полости приводит к значительному повышению давления в ней, что позволяет за счет силы давления пара выталкивать отливку из полуформы На чертеже приведена принципиальная схема предложенного устройства. Форма состоит из полуформ; 1/ име ющих полость охлаждения 2, которая соединена с формообразующей частью формы каналами с вентиляционными про ками 3. С помощью трубопровода 4 полость охлаждения соединена с-дозатором 5, который представляет собой цилиндр с регулятором 6 хода поршня. Регулятор 6 служит для установки нео ходимой порции охлаждающего вещества объем которой зависит от конкретной отливки. Охлаждающее вещество попадает в дозатор из бака 7 через обратный клапан 8. На трубопроводе установлены предохранительный клапан 9 дв хпозиционный- золотник 10. Полож ние полуформ контролируется конечным выключателем 11. На входе в охлс1ждающую полость установлен распылитель12. Внутри охлаждающей полости вварены перегородки 13, увеличивающие поверхность охлаждения, формы. Форма работает; следующим образом По окончании кристаллизации отливки от реле времени, либо от датчика тем пературы, либо от кнопки Разборка (на чертеже не показаны) подает ся команда на механизм привода дсэзатора (на чертеже не показан) и двухпрзиционный золотник 10. Плунжер доз тора 5 совершает рабочий ход, вытесн имеющуюся в дозаторе порцию жидкости которая через двухпозиционный золотник 10 поступает в полость ния 2. Здесь жидкость, пройдя через .распылитель 12 и соприкасаясь с горячими стенками камеры охлаждения и перегородками, испаряется. При этом если давление пара превысит настройку предохранительного клапана 9, то излишек пара уйдет в атмосферу. Через каналы с вентиляционными пробками 3 пар попадает в рабочую полост кокиля, выталкивая отливку. После того как полуформа 1 сошла конечного выключателя 11, команда от него поступает на привод дозатора 5 и двухпозиционный. золотник 10. Поршень дозатора, перемещаясь, всасывает жидкость из бака 7. При этом зо лотник 10 соединяет трубопровод 4 с атмосферой. Если срабатывает привод .дозатора в результате ложной команды to пар из полости охлаждения выйдет атмосферу. После этого начинается сборка кокиля и заливка его металлом. По окончании кристаллизации от датчика конца кристаллизации сигнал поступает одновременно на привод дозатора и двухпозиционный золотник 10. Последний соединяет дозатор 5 с трубопроводом 4, и цикл повторяется. Применение описываемого изобретения позволяет упростить конструкцию кокиля, увеличить надежность его в работе, тги как отпадает необходимость в сложной системе выталкивания. В этой конструкции охлё1ждение полуформ осуществляется за счет парообразования жидкости. Теплота же парообразования жидкости значительно выше теплоты, поглощаемой при нагреве (при одинаковых объемах жидкости и за один и тот же промежуток времени). Таким образом значительно повышается интенсивность охлаждения кокиля и увеличивается его производительность. Расход охлаждающего вещества при этом намного ниже, .чем при охлаждении кокиля проточной Жидкостью. Так как в описываемой конструкции нет необходимости в отводе от (КОКИЛЯ охлаждающего вещества, количество трубопроводов сокращается. Пары охлаждающего вещества при попадании в атмосферу после выталкивания отливки конденсируются, осаждая частицы пыли, которых особенно много при литье с песчаными стержнями. За счет этого улучшаются санитарно-гигиенические условия цеха. Формула изобретения Постоянная литейная форма, содержащая полуформы с полостями охлаждения, связанными с формообразующими частями сквозными каналами, и трубопровод подачи хлгццагента, о т л и ч аю щ а я с я тем, что, с целью повышения производительности, она снабжена установленными на трубопроводе дозатором, золотником и предохранительным Клапаном, связанньоми с полостями охлаждения полуформ, и датчиками включения дозатора и переключения золртника, при этом полости охдааждения полуформ выполнены ячеистыми и снабжены распышителями хладагента. Источники информации, принятые во внимание при экспертизе: 1.Дубинин Н.П. и др. Кокильное литье. М., Машиностроение, 1967, с. 210. 2.Авторское свидетельство № 443718, кл. В 22 1) 17/22, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2043854C1 |

| Установка для литья с противодавлением | 1979 |

|

SU791452A1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1998 |

|

RU2173233C2 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353468C2 |

| СПОСОБ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2176174C1 |

| Способ литья под давлением и устройство для его осуществления | 1982 |

|

SU1303259A1 |

| Двухкокильная машина для литья под низким давлением | 1972 |

|

SU424654A1 |

| Кокильный станок | 1978 |

|

SU778921A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476291C1 |

| Кокильный станок | 1984 |

|

SU1224099A2 |

Авторы

Даты

1977-10-25—Публикация

1976-05-24—Подача