1 .. -.

Изобретение относится к литейному, производству .и касается конструкции кокильных станков, применяемых преимущественно для литья под низким давлением,и может быть использовано 5 при изготовлении отливок из черных и цветных сплавов.

Известна конструкция устройства для литья, позволяющая осуществлять в процессе отливки, обработку распла- 10 ва различными реагентами. Устройство включает барабан с проволокой из модифицирующего сплава, механизм, контролирующий процесс перемещения проволоки, направляющую головку для да проволоки в литейную чашу 1 .

Недостаток такого устройства заключается в том, что оно не может быть использовано при литье в кокиль, Korjdta применяют закрытые в процессе 20 зa iивки полости, например, под низким давлением.

Наиболее близкой к предлагаемой является конструкция кокильного стан- . ка, содержащая станину, металлическую25 форму, механизм перемещения полуформ, механизм выталкивания отливок с трлкатёльной плитой и выталкивателем {.2.

Однако конструкция не позволяет улучшить качество отливок за счет 30

металлургической обработки расплава |непосре(ственно в метал.г1ической форме, например модификатором, а осо.бенно при литье под низким давлением. Она не позволяет также вводить в кокиль защитные присгщки, предотвращающие Окисление расплава при заливке (например криолит при литье высокопрочного чугуна с шаровидным графитом и др.), различные антиокислительные присадки при литье цветных спла-, ИОВ, склонных к окислению.

Цель изобретения - улучшение качества отливок и расширение технологических возможностей станка.

Эта цель достигается тем, что в известном КОКИЛЬНОМ станке, включающем станину, разъемную металлическую форму, механизм перемещения верхней полуформы и механизм выталкивания отливки с толкательной плитой и выталкивателями, по крайней мере один из выталкивателей выполнен с KaHajioM для ввода присадок в полость формы, при этом выходное отверстие канала выполнено на боковой поверхности выталкивателя.

Предлагаемая конструкция кокильного станка обеспечивает ввод любых добавок в форму и улучшает качество

отливок за счет эффективной оОработки расплава непосредственно в полости металлической форма, а также ввоит различные защитные присадки, что позволяет существенно расширить технологические возможности процесса литья Б кокиль.

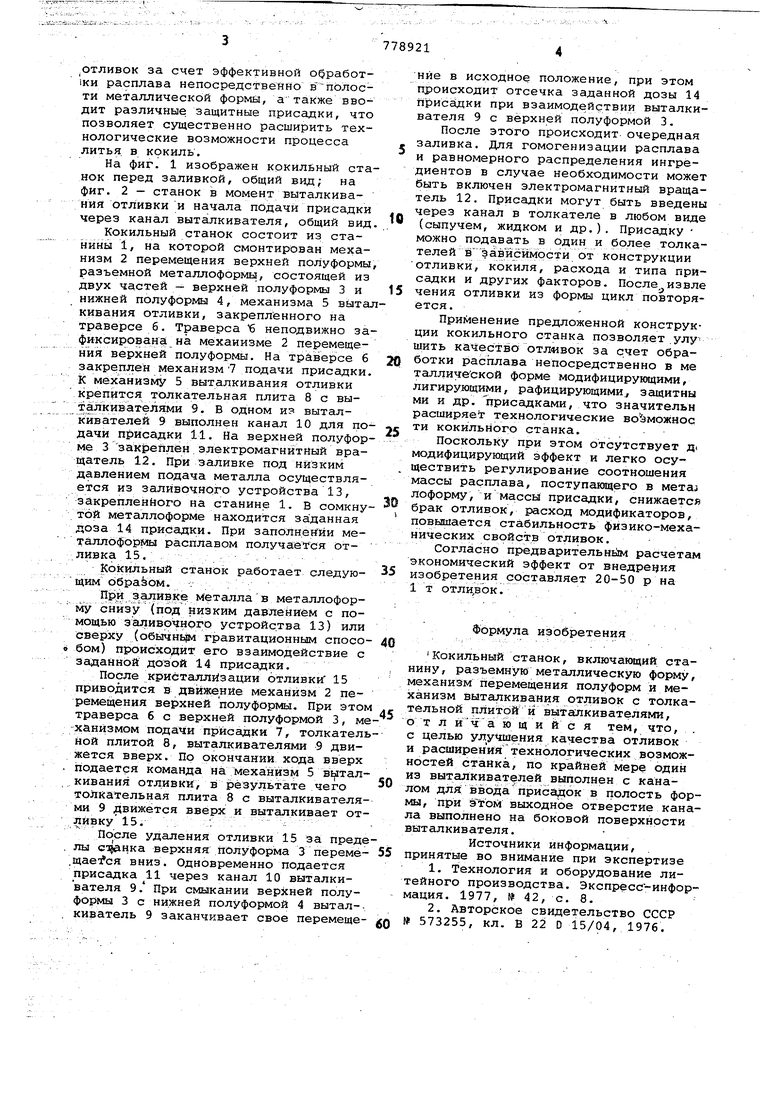

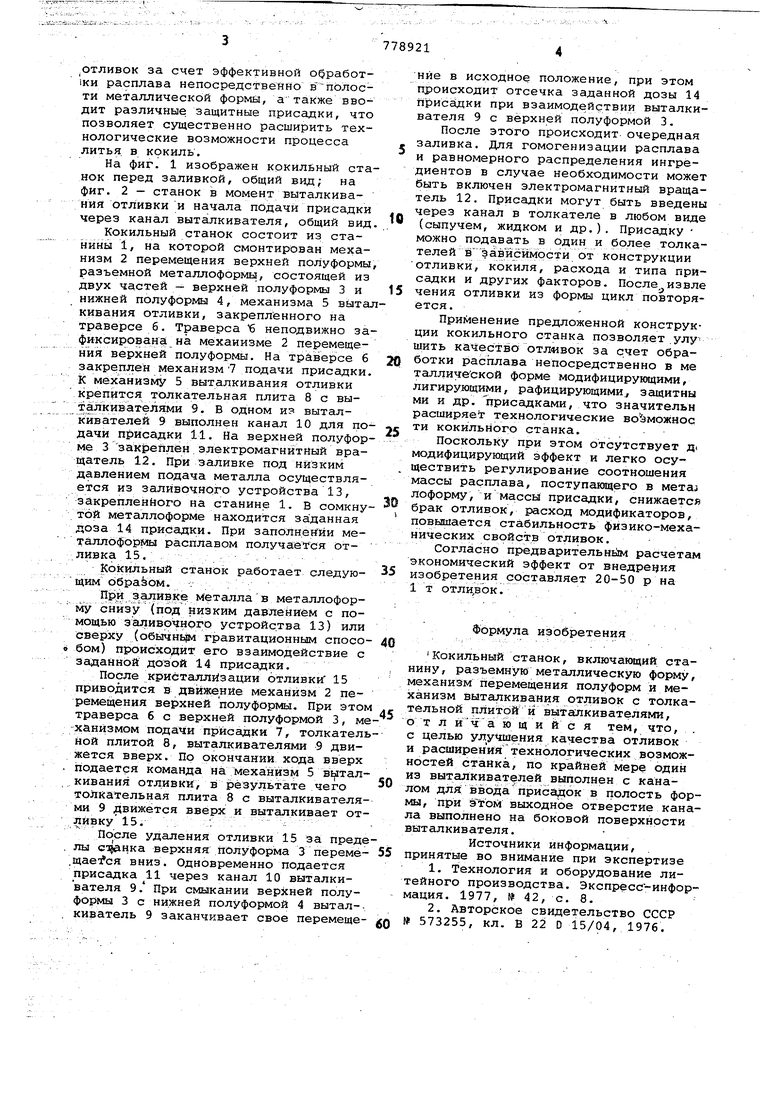

На фиг. 1 изображен кокильный станок перед заливкой, общий вид; на фиг. 2 - станок в момент выталкивания отливки и начала пОдачи присадки через канал выталкивателя, общий вид.

Кокильный станок состоит из станины 1, на которой смонтирован механизм 2 перемещения верхней полуформы, разъемной металлоформн;, состоящей из двух частей - верхней полуформы 3 и нижней полуформы 4, механизма 5 выталкивания отливки, закреплённого на траверсе б. Траверса 6 неподвижно зафиксирована на механизме 2 перемещения верхней полуформы. На траверсе 6 закреплен механизм7 подачи присадки. К механизму 5 выталкивания отливки крепится толкательная плита 8 с выталкивателями 9. В одном и выталкивателей 9 выполнен канал 10 для подачи присадки 11. На верхней полуформе 3 закреплен электромагнитный вращатель 12. При заливке под низким давлением подача металла осуществляется из заливочного устройства 13, закрепленного на станине 1. В сомкнутой металлоформе находится заданная доза 14 присадки. При заполнении металлбформы расплавом получается отливка 15.; . . - .

Кокильный станок работает следующим .

При з.аливке металла в металлоформу снизу (под низ КИМ давлением с помощью заливочного устройства 13) или сверху (обычнг м гравитационным способом) происходит его взаимодействие с заданной дозой 14 присадки.

После кристаллизации отливки 15 приводится в движение механизм 2 перемещения верхней полуформы. При этом траверса 6 с верхней полуформой 3, механизмом подачи присадки 7, толкательной плитой 8, выталкивателями 9 движется вверх. По окончании хода вверх подается команда на механизму 5 зг талкиванИя отливки, в результате чего толкательная плита В с выталкивателями 9 движется вверх и выталкивает отливку 15. .

После удаления отливки 15 за пределы верхняя полуформа 3 переме. вниз. Одновременно подается присадка 11 через канал 10 выталкивателя 9. При смыкании верхней полуформы 3 с нижней полуформой 4 вытал-киватель 9 заканчивает свое перемещенйе в исходное положение, при этом происходит отсечка заданной дозы 14 Присадки при взаимодействии выталкивателя 9 с верхней полуформой 3.

После этого происходит очередная заливка. Для гомогенизации расплава и равномерного распределения ингредиентов в случае необходимости может быть включен электромагнитный вращатель 12. Присадки могут быть введены через канал в толкателе в любом виде (сыпучем, жидком и др.). Присадку можно подавать в один и более толкателей в зависимости от конструкции отливки, кокиля, расхода и типа присадки и других факторов. После, извле чения отливки из формы цикл повторяется.,

Применение предложенной конструкции кокильного станка позволяет .улушить качество отливок за счет обработки расплава непосредственно в ме

0 таллической форме модифицирующими, лигирующими, рафицирующими., защитны ми и др. присадками, что значителен расширяет технологические возможное ти кокильного станка.

Поскольку при этом отсутствует д модифицирующий эффект и легко осуществить регулирование соотношения массы расплава, поступающего в метаа лоформу, и массы присадки, снижается

0 брак отливок, расход модификаторов, повышается стабильность физико-механических свойств отливок.

Согласно предварительным расчетам экономический эффект от внедрения изобретения составляет 20-50 р на 1т отлц,вок.

Формула изобретения

Кокильный станок, включающий станину, разъемную металлическую форму, механизм перемещения полуформ и механизм выталкивания отливок с толкатёльной плитой и выталкивателями, от л йча ю щ и и с я тем, что, . с целью улу 1Шения качества отливок и расширения технологических возможностей станка, по крайней мере один из выталкивателей выполнен с каналом для ввода присадок в полость формы, при выходное отверстие канала выполнено на боковой поверхности выталкивателя.

Источники информации, принятые во внимание при экспертизе

1.Технология и оборудование литейного производства. Экспресс-информация. 1977, 42, с. 8.

2.Авторское свидетельство СССР № 573255, кл. В 22 D 15/04, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОКИЛЬНЫЙ СТАНОК | 1992 |

|

RU2041770C1 |

| Кокильный станок | 1984 |

|

SU1224099A2 |

| Кокильный станок | 1981 |

|

SU996085A1 |

| Кокильная машина | 1982 |

|

SU1061923A1 |

| Двухпозиционный кокильный станок | 1985 |

|

SU1294467A1 |

| Кокильный станок | 1977 |

|

SU707686A1 |

| Двухкокильная машина для литья под низким давлением | 1972 |

|

SU424654A1 |

| Кокильный станок | 1976 |

|

SU609594A1 |

| Карусельная кокильная машина | 1980 |

|

SU925541A1 |

| Кокильный станок | 1982 |

|

SU1047585A1 |

Авторы

Даты

1980-11-15—Публикация

1978-12-18—Подача