При этом достигается оптимальный реким движения как инструментов, так и этдельных электродов относительно плоскости. Легирование ведется полосой ширина которой равна диаметру круговых траекторий. Инструменты обкатывают плоскость без скольжения и скорость электродов относительно нее в момент контакта равна нулю. Это исключает силовые нагрузки на электрод, абразивный износ легируемого слоя и позволяет увеличить скорость обкатывания, что значительно повышает производительность процесса.

Синхронизация работы инструментов позволяет при параллельном подключении всех инструментов к одному источнику питания повысить частоту контактов электродов с обрабатываемой поверхностью, уменьшить перегрев электродов и обрабатываемой поверхности.

Выполнение соотношений (1-3) позволяет при заданных конструктивных (6|jtnax,JjjTtii-tT ) и технологических ( дттгак ограничениях(Получить равномерное распределение ( с оптимальной плотностью) на обрабатываемой поверхности точек контакта с ней электродов, что существенно улучшает качество лехирования.

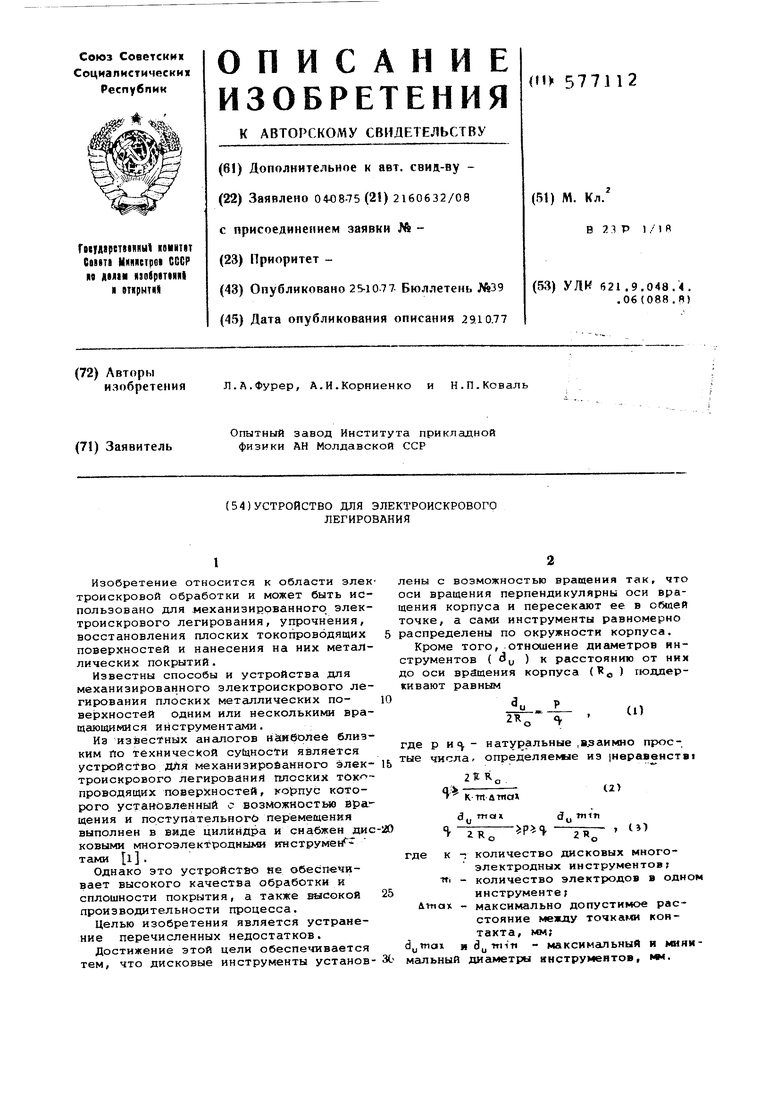

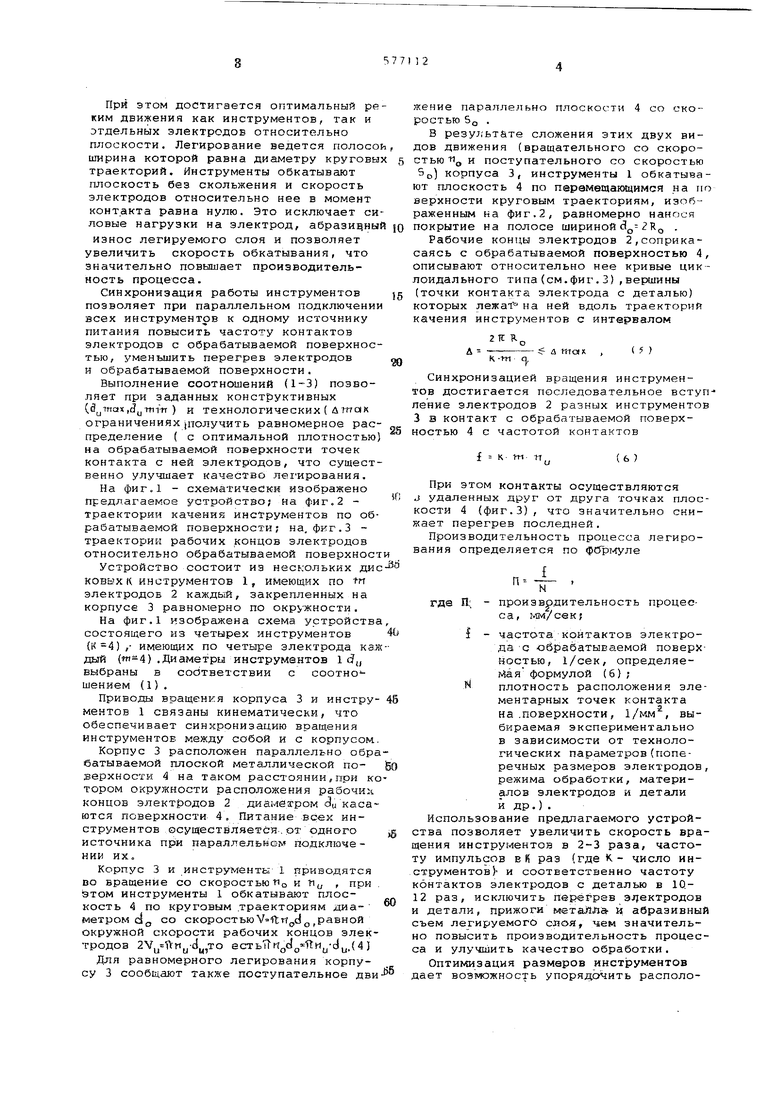

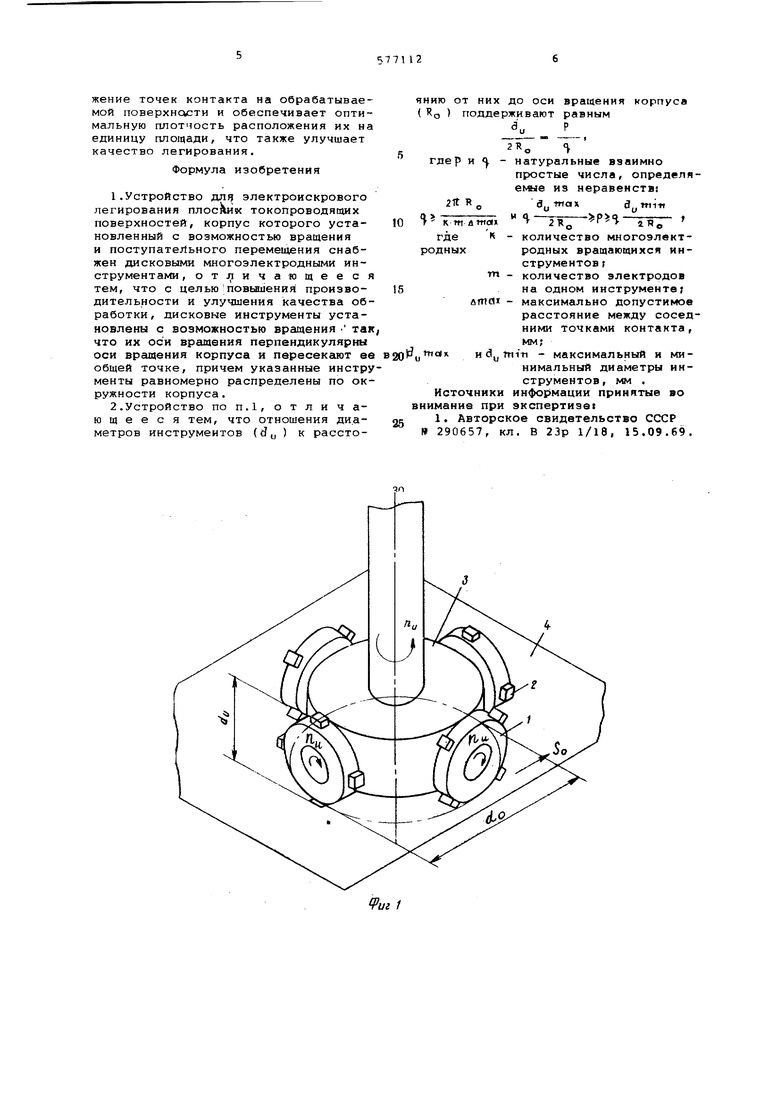

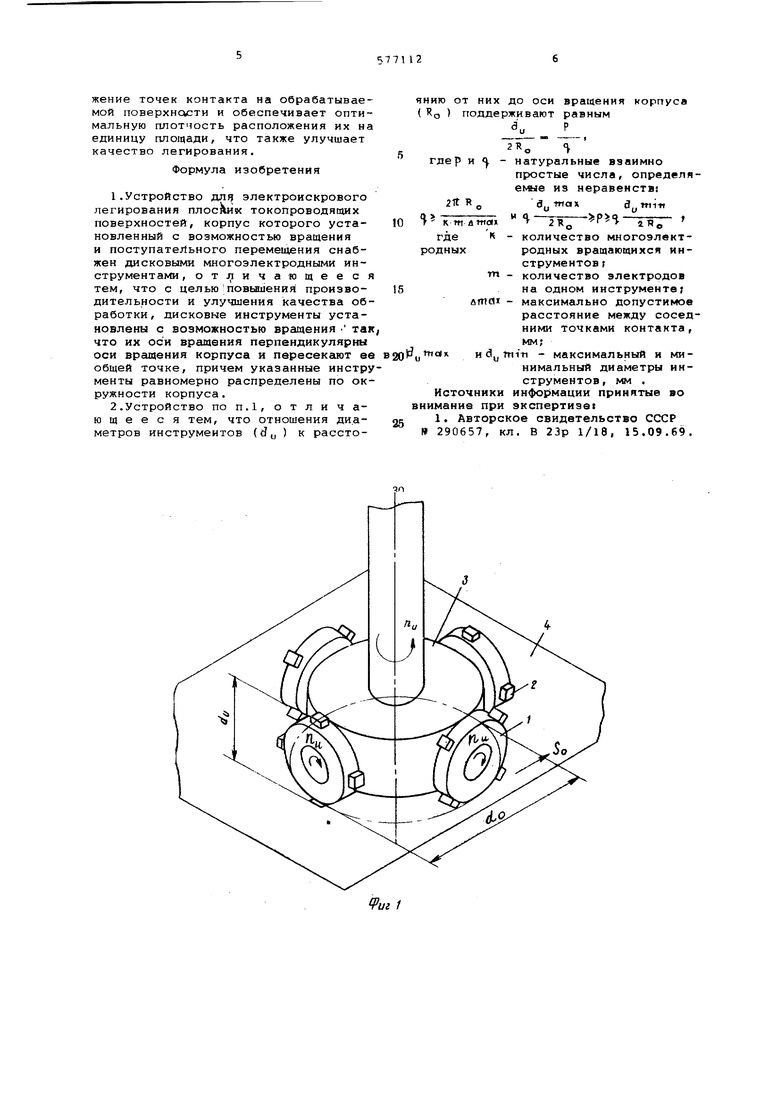

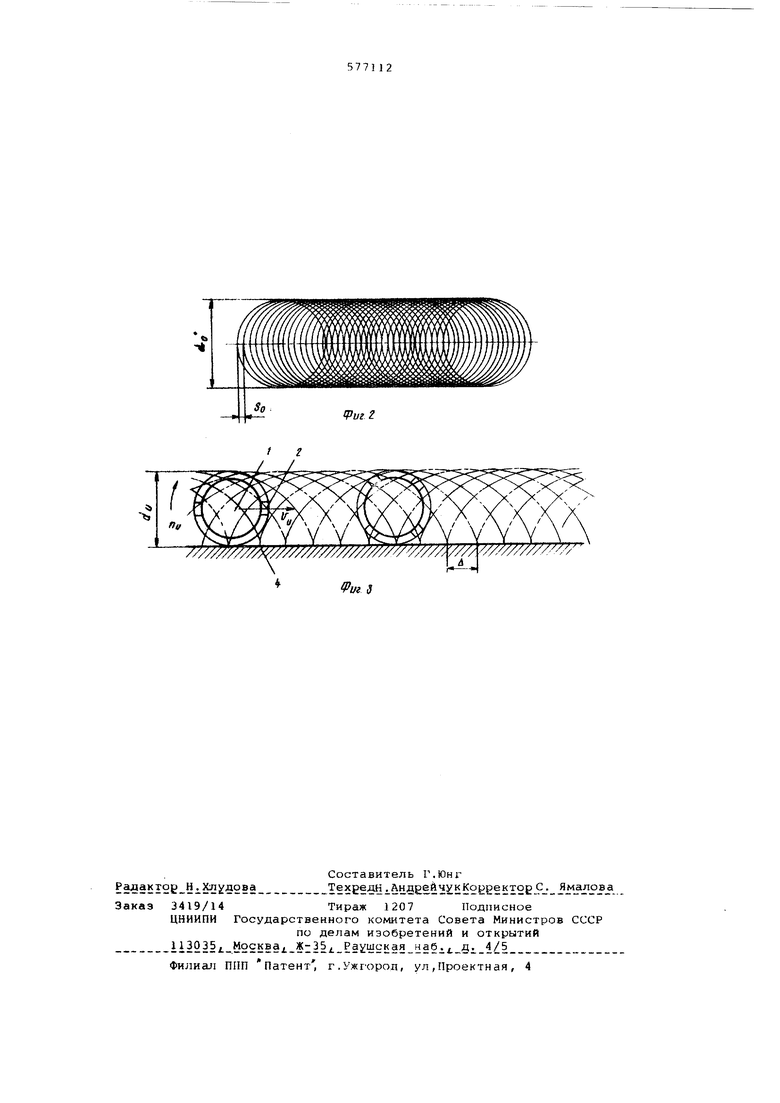

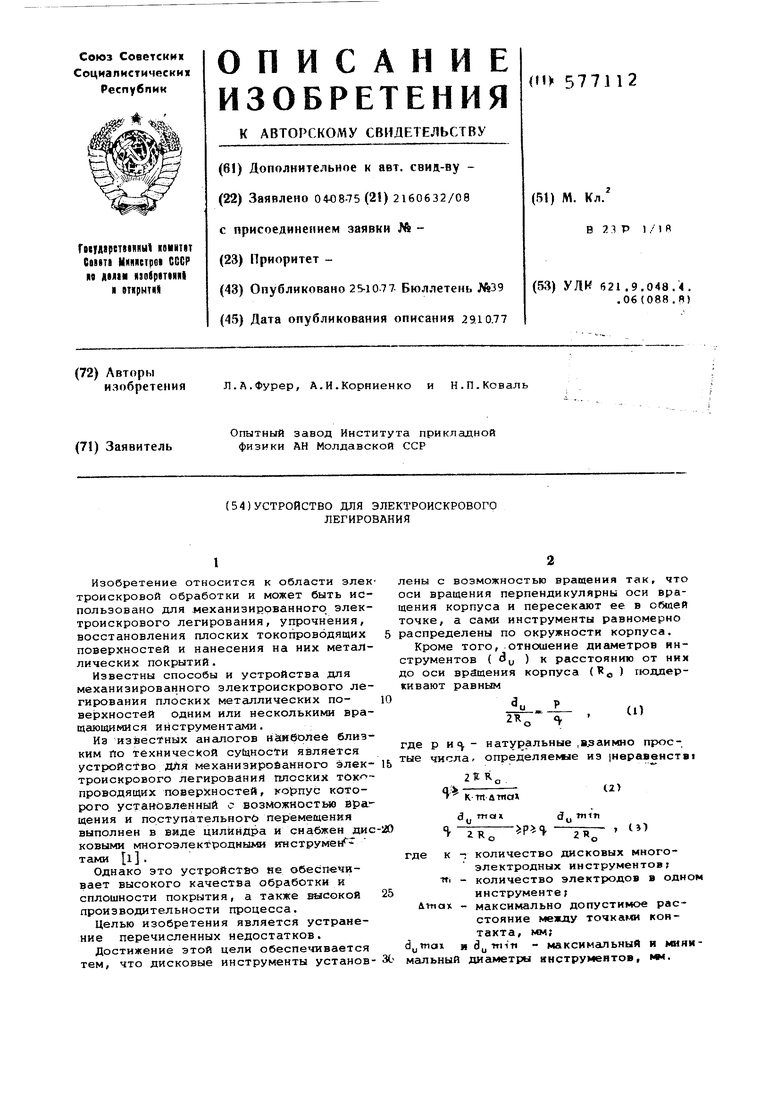

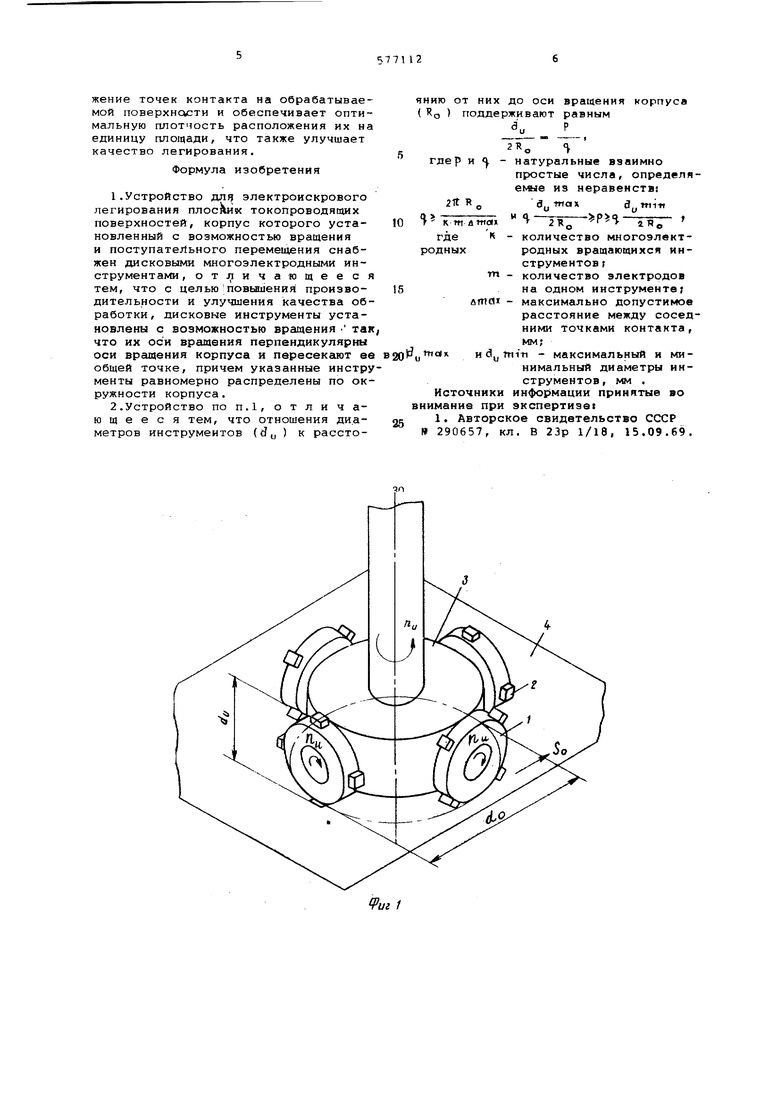

На фиг.1 - схема-Еически изображено предлагаемое устройство; на фиг.2 траектории качения инструментов по обрабатываемой поверхности; на, фиг.3 траектории рабочих концов электродов относительно обрабатываемой поверхност

Устройство состоит из нескольких диcновых К инструментов 1, имеющих по tn электродов 2 каждый, закрепленных на корпусе 3 paBHONiepBO по окружности.

На фиг.1 изображена схема устройства состоящего из четырех инструментов {К 4),- имеющих по четыре электрода каждый («-4) .Диаметры инструментов 1 (3, выбраны в соответствии с соотно шением (1).

Приводы вращения корпуса 3 и инструментов 1 связаны кинематически, что обеспечивает синхронизацию вращения инструментов между собой и с корпусом.

Корпус 3 расположен параллельно обрабатываемой плоской металлической поверхности 4 на таком расстоянии,при котором окружности расположения рабочих концов электродов 2 диаметром du касаются поверхности 4. Питание всех инструментов осуществляетйи-, от одного источника при параллельном подключении их.

Корпус 3 и инструменть: 1 приводятся во вращение со скоростью tio и п , при , этом инструменты 1 обкатывают плоскость 4 по круговым траекториям диа метром do со скоростью V ftrrj,dо ,равной окружной скорости рабочих концов электродов 2V j TVHy-dy,To ecTbTfrtgcJg«fl:H -d.{4)

Для равномерного легирования корпусу 3 сообщают также поступательное движение параллельно плоскости 4 со скоростью SQ .

В резу;,ьт&те сложения этих двух видов движения (вращательного со скоростью Tig и поступательного со скоростью 5о) корпуса 3, инструменты 1 обкатывают плоскость 4 по перамещакяцимся на по верхности круговым траекториям, изображенным на фиг.2, равномерно нанося покрытие на полосе шириной .

Рабочие концы электродов 2,соприкасаясь с обрабатываемой поверхностью 4, описывают относительно нее кривые циклоидального типа(см.фиг.3),вершины (точки контакта электрода с деталью) которых лежа1 на ней вдоль траекторий качения инструментов с интервалом

2К Р.,

( f J

Л -

и max

К -Ш

Синхронизацией вращения инструментов достигается последовательное вступ пение электродов 2 разных инструментов 3 в контакт с обрабатываемой поверхностью 4 с частотой контактов

f к- tn

(6)

При этом контакты осуществляются J удаленных друг от друга точках плоскости 4 (фиг.З), что значительно снижает перегрев последней.

Производительность процесса легирования определяется по

J N

П-где П; I

производительность процесс а, мм/ се к;

частота контактов электрода -с обрабатываемой поверхностью, 1/сек, определяемая формулой (6); плотность расположения элементарных точек контакта на .поверхности, 1/NiM, выбираемая экспериментально в зависимости от технологических параметров(поперечных размеров электродов режима обработки, материалов электродов и детали и др,).

Использование предлагаемого устройства позволяет увеличить скорость вращения инструментов в 2-3 раза, частоту импульсов вй раз (где К - число инструментов) и соответственно частоту контактов электродов с деталью в IQ12 раз, исключить перегрев э Ieктpoдoв и детали, прижоги метаЯй и абразивны съем легируемого слоя, чем значительно повысить производительность процесса и улучшить качество обработки.

Оптимизация размеров инструментов дает возможность упорядочить расположение точек контакта на обрабатываемой поверхности и обеспечивает оптимальную плотчость расположения их на единицу площади, что также улучшает качество легирования. Формула изобретения 1.Устройство дл электроискрового легирования плоских токопроводящих поверхностей, корпус которого установленный с возможностью вращения и поступательного перемещения снабжен дисковыми многоэлектродными инструментами, отличающеес тем, что с цельюповышения производительности и улучшения качества об работки, дисковые инструменты установлены с возможностью вращения та что их оси вращения перпендикулярны оси вращения корпуса и пересекают е общей точке, причем указанные инстр менты равномерно распределены по ок ружности корпуса. 2.Устройство по п.1, о тли ч аю щ е е с я тем, что отношения диаметров инструментов (d ) к расстого от них до оси вращения корпуса ) поддерживают равным fu L-, 2Т«о V де р и - натуральные взаимно простые числа, определи емав из неравенств ву тпах3 nntt ,в к Tft fltrtOI о i - о где I количество многоэлектдныхродных вращающихся инструментов f количество электродов на одном инструменте; дтпй максимально допустимое расстояние между соседннмк точками контакта, мм; miTi - максимальный и минимальный диаметры ннструментов, мм . Источники информации принятые во ание при экспертизе 1. Авторское свидетельство СССР 290657, кл. В 23р 1/18, 15.09.69.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоэлектродный инструмент для электроискрового легирования | 1985 |

|

SU1255330A1 |

| Устройство для электроискрового вибрационного легирования металлов | 2020 |

|

RU2732260C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

| Устройство для электроискрового легирования металлов | 2017 |

|

RU2655420C1 |

| Способ электроэрозионного легирования | 1986 |

|

SU1491635A1 |

| Способ электроэрозионного легирования | 1988 |

|

SU1678560A1 |

| Способ электроискрового легирования электрических скользящих контактов | 2015 |

|

RU2615420C2 |

| Устройство для обработки асферических поверхностей точением | 1990 |

|

SU1759564A1 |

| Установка для электроэрозионного легирования | 1986 |

|

SU1502237A1 |

| Многоэлектродный инструмент для электроискрового легирования | 1973 |

|

SU484964A1 |

lPvi2

Vui 5

Авторы

Даты

1977-10-25—Публикация

1975-08-04—Подача