Изобретение относится к исследованию химических и физических свойств веществ в твердо-жидком состоянии Б части взаимодействия между твердой и жидкой фазами в раоплавах и может быть использовано в отраолях техники, где технологические процессы основаны на взаимодействии жидких и твердых фаз между собой (пропитка металлических порошков расплавами, пайка, сварка и Известен способ подготовки пробы для ис следования распределения компонента между жидкой и твердой фазами включающий нагрев шихты заданного состава до температуры пол ного растворения всех компонентов, охлаждение до температуры ниже начала кристаллизации и выдержку при этой температуре до полного снятия .пересыщения f 1 1 е Псхэте этого расплав сливают и выделяют закристал лиэовавшиеся фазы, Состав отдельных фаз определяют методами аналитической химии. Состав жидкой фазы определяется по.известному начальному составу щихты и по составу и Ешичест ву выпавших фаз,, При определении коэффициента рвспределокия при заданнсА температуре учитывается количество и состав вьтавших кристаллов YjFe5-x6oi Oij и РЬГе.г еОуОп . Для определения температурной зависимостн коэффициент распределения Yipuuecc псдаторяют при различных температурах. Недостаток способа - большая трудоемкость определения коэффициента распределения компонентов между твердей в жндкой фазами, особенно при необходимости опред&ления их температурной зависимости. Кроме того, коэффициент распределения, определяемый этим способом, 1галяется усредненной величиной, поскольку ,.ситй его расч&та используется средний состав твердЫ н жидкой фаз.. Распределение концентрации kpeo- : таллообразуюищх компонентов в расплаве н&равномерно (уменьшается у криста; лизации). К .тому же выросшие кристаллы неоднородны по составу.,Все это приводит к тому, что определенный таким образом

оэффициент распределения может существено отличаться от истинного.

Целью изобретения является повышение очности и снижение трудоемкости..

Для этого после выдержки расплава в нео погружают затравочный кристалл с пазом ля запютнения последнего жидким расплавом, затемЗатравочный кристалл вынимают из асплава, выдерживают над его поверхностью о образования эпитаксиального слоя твердой о азы на стенках паза и охлаждают до кок атной температуры,

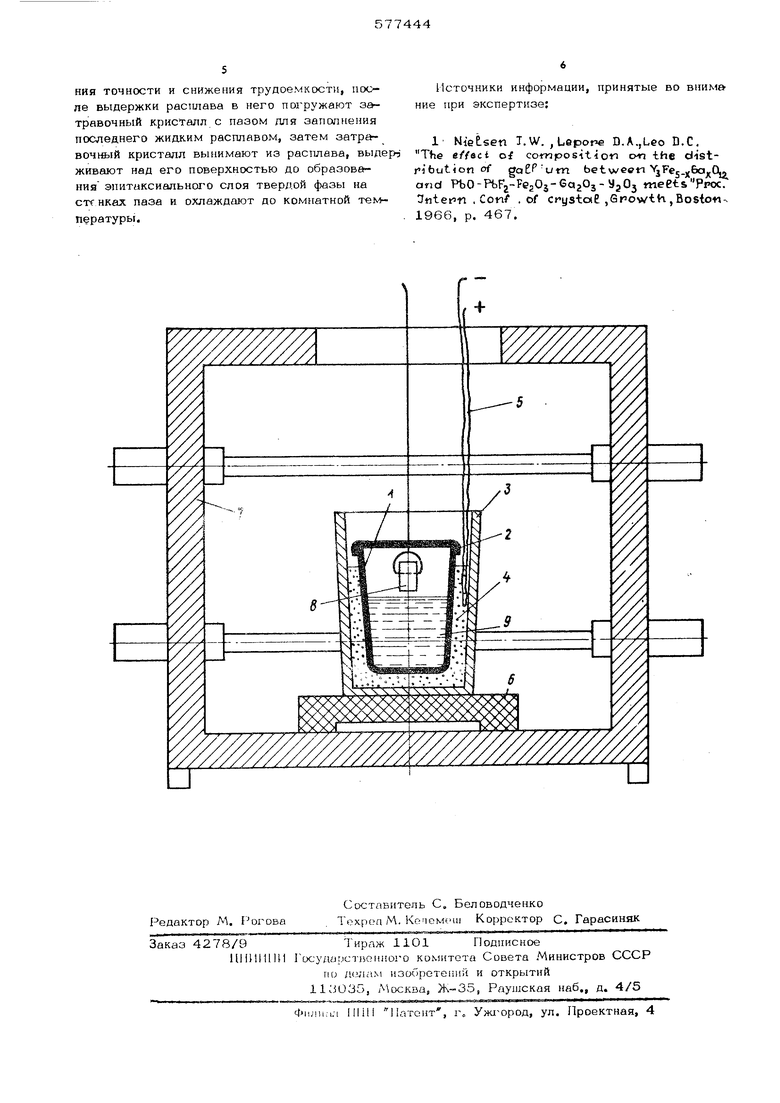

На чертеже изображено устройство для существления; предлал аемого способа.

Способ осуществляют следующим образо1« 15 Шихту заданного состава, включающую кристаллообразующне компоненты и компоненты растворителя, зш ружают в платиновый тигель 1, который закрывается крышкой 2 с отверстием диаметром 1О-12 мм, 20 Тигель 1 помещают в алундовый 3 с засыпкой 4 и термопарой 5 и устанавлИ. вают на подставку 6 в С1шитовую печь 7, имеющую в корпусе отверстие для введение затравочного кристалла 8 в расплаве 9 и 25 изъятия его из печи, вместе с частью раоилава 9 пля закалки

Печь нагревают до температурь пшшогс, растворения всех компопенов и тигель вы держивают при этой температуре до полной 0 гомогенизации расштава При этой же Teixme-i ратуре в печь через верхнее отверстие в корпусе медленно (во избежание растреск вания от термоудара) вводят затравочный кристалл, В качестве затравочного кристал- 5 ла может служить монокристалл, выращенный из этого раствора, или кристалл соединения, на котором может происходить эпитаксиапь нею наращивание выпадающей фазы, Затраво т ный кристалл имеет паз шириной 0,5-1,О мм с высотой и длиной Б раз большей. Затравочный кристалл подвешивается на проволке из устой ;ивого к данному расплаву и температуре материала. -Введенный в печь кристалл располагается над отверстием в 5 крышке тигля и выдерживается в таком по ложении не менее 1О мин, чтобы температура кристалла и раствора выровнялись

После снижения температуры в печи до заданной величины (ниже температуры нача- ла кристаллизации) ,и непродолжительной выдержки-(10-15 мин), необходимой для ста билизации темпе{)атуры, затравочной кристал;. погружают в расплав на 1-2 сек, в тече1 ие которых паз заполняется жидким расплавом,

После этого затравочный кристалл извлекают из расплава и выдерживают некоторое время над его поверхностью, 1аз кристгшла остается заполненным пересыщенным жигким расплавом, из которого npoHcxoafrr наращива ние его стенок. Необходимая толщина эпит ксиально наросшего слоя определяется диаметром электронного зонда ренпвновского микроанализатора. Время наращивания может изменяться от десятков минут до нескольких часов в зависимости от скорости роста. После выдержки кристалл вынимают из печи и охлаждают до комнатной .емпературы.

Предлагаемый способ позволяет получить значение коэффициента распределения и eiо температурную зависимость, используя.один н тот же кристаллизатор в одних и тех же условиях и за сравнительно короткое время.

Этим способом были определены коэффи циенты распределения Ga Fe при кристаллизации 12 растворителя BaO-BaOj .

Состав шихты, мол. %:

,57

FejOj6,19

,46

Ва О54,90

BoijOj. 32,9О

Шихту такого состава в количестве 50 г загру.жают в платиновый тигель емкостью 20 см,который устанавливают в силитову-ю печью с прецизионным регулятором температуры. Печь нагревают до ISIO C и расплав выдерживают при этой температуре в течение двух гасов Затем температуру снижают цо (температура насыщения раствора 1220 ), При 1180 С расплав выдерживают мин. За это время в печь медленно вводят затравочный кристалл -иттрий железкетого граната с пазом. Прогретый до температыры печи кристалл опускают в расплав и после выдержки в нем в течение 1-2 с поднимают над поверхностью расплава и выдерживают в течение 40-6О минс

После этого кристалл вынимают из печи и -определяют концентрацию Fe и 6а .в эпитаК сиальном слое и затвердевшем в пазу кристалла расплаве с помои.1ью рентгеноспектральног о , микроанализатора МАР-1.

Далее рассчитывают коэёЛициенты распределения которые при 118О С равньц

Kfrr.} Я . Ktr А 7

)1Г-3« --(

Формула изобретенияг

Способ подготовки пробы для исследования распределения компонента между жидкой и твердой фазами, включающий ншрев шихты заданного состава до температуры полного растворения всех компонентов, охлаждение до температуры ниже начала кристштлизации и выдержку при этой темпер,1туре, отличающийся тем, что, с целью noHiiiinния точности и снижеЕшя трудоемкости, после выдержки pacimaea в него погружают затравочный кристалл с пазом для заполнения последнего жидким расплавом, затем затравоч№.1й кристалл вынимают из расплава, выдер, живают над его поверхностью до образования эпитаксиального слоя твердой фазы на cTf нках паза и охлаждают до комнатной температуры.

Источники информации, принятые во вним ние при экспертизе:

1 Nietsen T.W. Lepone D.A.,Leo D.C, The e/feci of composition СУП the distribution of gaEPum between YjFec x6a,OLj and PbO-PfeFj-FesOj-GaaOj-yjOj meets-ppocT Ontef n . Con/ .of CK-ystaE , Growth, Boston1966, p. 467.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения температурынасыщения растворов | 1974 |

|

SU508727A1 |

| Способ получения эпитаксиальных пленок феррит-гранатов | 1989 |

|

SU1633031A1 |

| Способ получения монокристаллов @ из раствора-расплава | 1982 |

|

SU1059029A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ФАЗОВЫХ ПРЕВРАЩЕНИЙ | 2002 |

|

RU2229702C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ-СЦИНТИЛЛЯТОРОВ НА ОСНОВЕ ИОДИДА НАТРИЯ ИЛИ ЦЕЗИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2338815C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МЕТОДОМ ОТФ CdZnTe, ГДЕ 0≤x≤1, ДИАМЕТРОМ ДО 150 мм | 2009 |

|

RU2434976C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ В СКВОЗНЫХ ОТВЕРСТИЯХ СЕТОК ДЛЯ МАТРИЧНЫХ ДЕТЕКТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2344207C2 |

| Способ выращивания монокристаллической пленки FeBO на диамагнитной подложке | 2015 |

|

RU2616668C1 |

| Способ синтеза и наплавления шихты германоэвлинита и устройство для его осуществления | 1989 |

|

SU1649852A1 |

| Способ гетероэпитаксиального наращивания слоев твердого раствора на основе арсенида индия-алюминия | 1990 |

|

SU1785048A1 |

Авторы

Даты

1977-10-25—Публикация

1975-07-11—Подача