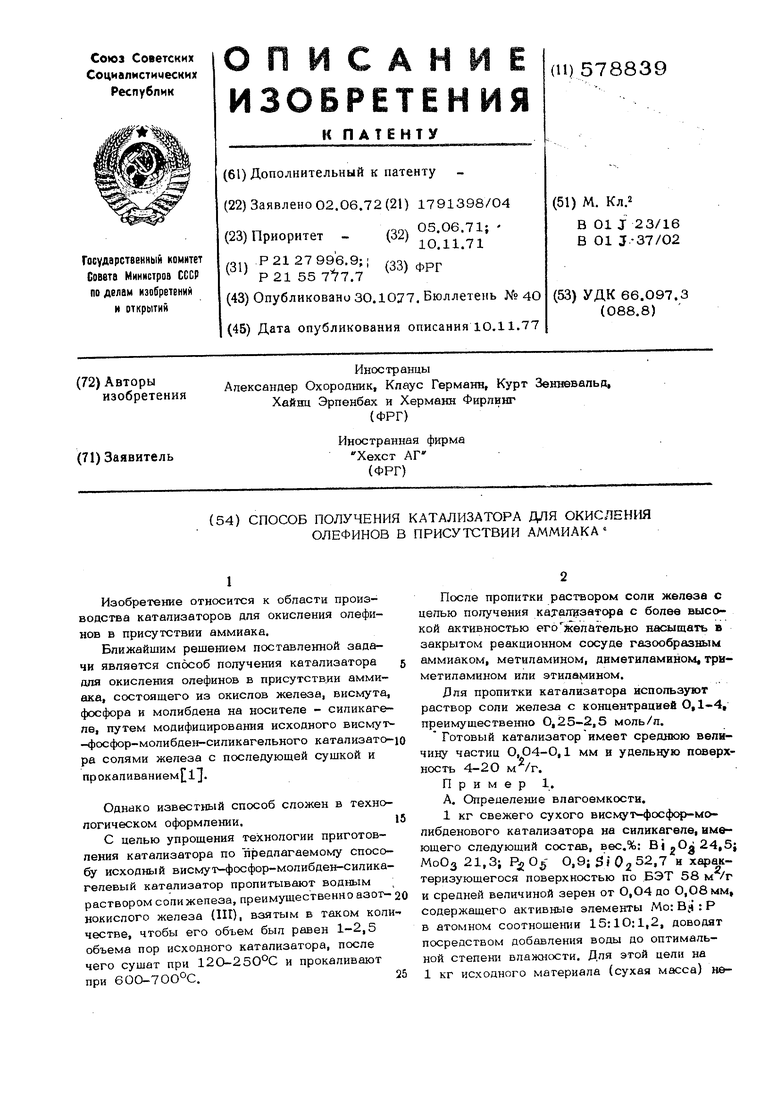

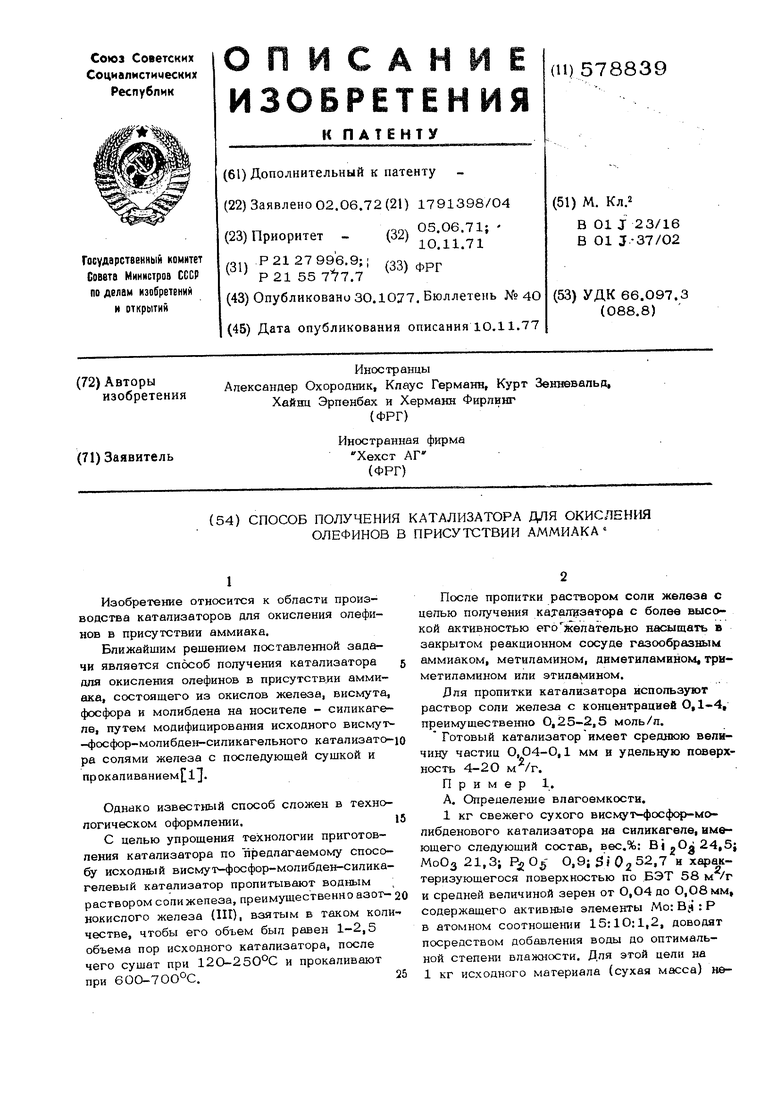

обходимо 4ОО г воды, т.е. дпя пропитки исхопного материала на 1 кг требуется 4ОО мп pacibopa азотнокиспог о железа (1И) пюбой концентрации. Б. Получение катваизатора с содержанием активных компонентов Мо: В i : F е : Р в атомном соотношении 15:10:10:1|2. К 1 кг висму1м|юсфор-мопибденового катализатора, характеризующегося составом, указанным в примере 1 А, прибавляют раствор, прнготовлешз 1й иа 404 г Fe{NO ) OHgO и 238 г воды (получают 400 мл 2,5 М азотнокислого железа (Ш). После смешения в течение нескольких минут была достигнута хорошая гомогенность пропитанной катализаторной массы. Полученный катализатор сначала высушивают при 12О-15О°С в сушильном шкафу в токе воздуха, после этого катализатор нагревают при температуре до тех пор, пока вся масса не по теряет полностью влагу и пока азотнокислое железо (III) не начнет разлагаться с образо ванием окиси железа. Время сушки зависит от т&лщины слоя катализаторной массы, от перемещения над ним воздуха, от величины его поверхности и т.д. Сухой катализатор спекают пр. 65О-7ОО°С ао достижения поверхности по БЭТ 7,3 м. После спекания катализатор имеет светло-лимонную окраску Средний размер частиц катализатора О,О4 0,О8 мм. Пример 2. Катализатор с атомным соотношеннем Мо:Ва :Fe:P, равным 15:10:5 :1,2. 1 кг исходного материала, указанного в примере 1, смещивают с раствором, приготовленным из 2О2 г Ре( ) и 319 г воды (40О мл 1,25 т азотнокислого железа (Ш) до получения гомогенной ма сы. Получешв 1й катализатор высушивают по примеру 1 и спекают при 65О-70О°С цо до стижения поверхности по БЭТ 10-12 м г. Средний размер частиц готового катализатора О,О4-0,08. Пример 3. Катализатор с атомным соотношением Mo:Bf :Ре:Р, 15:1О: :2,5:1,2. 1 кг исходного материала, указанного в примерах 1 и 2, смешивают с раствором, при- готовленным из 101 г Ре( NOj) 9 Н.О и 359,5 г воды (4ОО мп 0,6 5 М азотнокислого железа (111) до получения гомогенной массы. Полученный катализатор высушивают по примерам 1 и 2 и спекают при 65О70047 до достижения поверхности по БЭТ 12-14 . Пример 4. Катализатор с атомным соотношением Mo:Bi :Fe:P, равным 15:10: .1.12 . -.--1 -. 1 кг исходного материала, указанного в примерах 1-3, смешивают с раствором, приготовленным из 40,4 г Fe( |iiOj)g9Н20 и 383,8 г воды.(4ОО мл 0,25 М азотнокислого железа (ПГ) до получения гомогенной массы. Полученный катализатор высушивают по примерам 1-3 и спекают при 650 7ОО°С да достижения поверхности по БЭТ 14-16 . Пример 5. Получение катализатора с атомным соотношением Мо:В1:Ре:Р, равным 15:10 5:1,2 в промышленном аппарате. В качестве исходного материала используют висмут-фосфор-молибденовый катализатор, состав и величина зерен которого соответствуют исходному материалу, указанному в примере 1А, однако, его поверхность по Б.ЭТ составляет 52 , а влагоемкость 4ОО мл/кг. 5О кг этого исходного материала загружают в обычно используемый в промышленности смеситель и смешивают с рас-гвором, приготовленным из 1О,8 кг Pedilcy 9 и 15,6 кг воды (10 л раствора), в течение 20 мин до получения гомогенной массы. Пропитанную катализаторную массу высушивают во вращаюш.ейся трубчатой печи длиной 5 м при температуре на входе 12О°С и на выходе - 200°С. Спекание катализатора проводят так же во вращающейся трубчатой печи при температуре 620-7ОО-С о достижения поверхности по БЭТ 12 м /г. Примеры активации отработанных висмут-фосфор.-молибденовых катализаторов. Пример 6.В качестве исходного материала используют неактивный висмут-фосфор-молибденовый катализатор, характеризуюшийся составом и размером зерен, соответствующим примеру 1А с поверхностью. до БЭТ 5О м /г и влагоемкостью 380 мл/кг. 1 кг указанного исходного материала смешивают до получения гомогенной массы с раствором, приготовленным из 202 г Pe(NO) 9HgO и 299 г воды (38О мл 1,32 М азотнокислого железа (Ш). Полученный катализатор высушивают по примеру 2 и подвергают спеканию при 65О-7ОО°С до достижения поверхности по БЭТ Юм /г. Атомное соотношение элементов в готовом катализаторе Мо: :Bj :Ре:Р равно 15:10:5:1,2. П р и м е р 7. 50 кг исходного материала, указанного в примере 6, перемешивают в течение 2О мин до получения гомогенной массы с раствором, приготовленным из 10,8 кг Р-е(КОз) 9 и 14,6 кг воды (19 л раствора),-причем смешение проводят по примеру 5. Полу четы и катализатор высушьчвают по примеру 5 н после этого спекают до достижения поверхнсхгти по БЭТ 14,2 мЯг. Распредепение; активных компонентов было таким же равномерным, как и у всех дру гих катализаторов, полученных по примерам 1-6. Атомное соотношение компонентов в Ьотовом катализаторе Mo:Bj :F-e:P равно 15:10:5:1,2. Примеры 8-14, 1ООО см катализатора, полученного в соответствии с приме рами 1-7, со средним размером частиц от 0,04 до 0,08 мм используют в реакторе с псевдоожиженным слоем высотой 150 см и диаметром 5 см. Реакционные компонепгьГ: пропилен, ак-1миак и воздух, взятые в оЬиеыном соотношении l:l,25i9,5-lO, подают г реактор со скоростью потока 10 см/сек, Тектература 47О-485°С, давление 1,15 атм, время проведешш в расчете на реаканониый объем составляет 15 сек и в расчете на объем катализатора - 5 сек. Проведение реакции и обработку реакционной массы осушествляют известным способом. Полученные результаты представлены в табп, 1, Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для окисления олефинов | 1972 |

|

SU521830A3 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛА ИЛИ МЕТАКРИЛОНИТРИЛА | 1973 |

|

SU400084A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| Способ получения катализатора для получения акрилонитрила | 1974 |

|

SU793360A3 |

| КАТАЛИЗАТОР, СПОСОБ ПРОИЗВОДСТВА КАТАЛИЗАТОРА И СПОСОБ ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2020 |

|

RU2781388C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРОЛЕИНА | 1971 |

|

SU429579A3 |

| Способ совместного получения бутадиена -1,3 и метакролеина | 1971 |

|

SU549074A3 |

| Катализатор для окислительного дегидрирования предельных углеводородов | 1977 |

|

SU732000A1 |

| Способ получения акрилонитрила | 1972 |

|

SU505354A3 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ АМИНОВ ПУТЕМ ГАЗОФАЗНОГО ГИДРИРОВАНИЯ | 1997 |

|

RU2200150C2 |

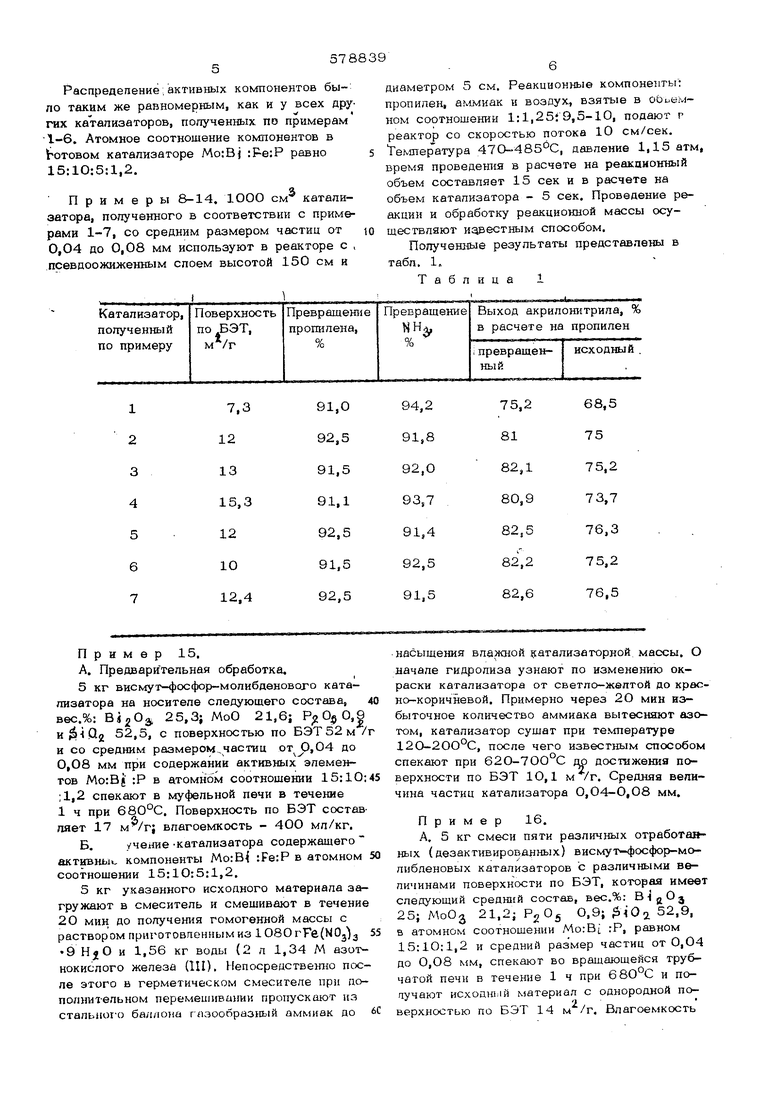

Пример 15.

А. Предварительная обработка.

5 кг висмут-фосфор-молибдановоро катализатора на носителе следующего состава, 40 вес.%: Bi,0 25,3; МоО 21,6; , , 52,5, с поверхностью по БЭТ52м /г и со средним размером частиц от 0,04 до О,О8 мм при содержании активных элементов Mo:Bj :Р в атомном соотношении 15:10:45 ;1,2 спекают в муфельной печи в течение 1 ч при 680°С. Поверхность по БЭТ составляет 17 влагоемкость - 400 мл/кг.

Б. учение -катализатора содержащего активны., компоненты Мо:В :Fe:P в атомном 50 соотношении 15:10:5:1,2.

5 кг указанного исходного материала загружают в смеситель и смешивают в течение 20 мин до получения гомогенной массы с раствором приготовленным из 1О80гГе(М02)з 55 9 HjpO и 1,56 кг воды (2 л 1,34 М азотнокислого железа (111), Непосредственно после этого в герметическом смесителе при дополнительном перемешива)ши пропускают из стального баллона газообразный аммиак до 6С

насыщения влажной атализаторной массы. О начале гидролиза узнают по изменению окраски катализатора от светло-желтой до красно-коричневой. Примерно через 2О мин избыточное количество аммиака вытесняют азотом, катализатор сущат при температуре 12О-2ОО С, после чего известным способом спекают при 62О-7ОО С ю достижения поверхности по БЭТ 10,1 м /г. Средняя величина частиц катализатора О,04-О,О8 мм.

Пример 16.

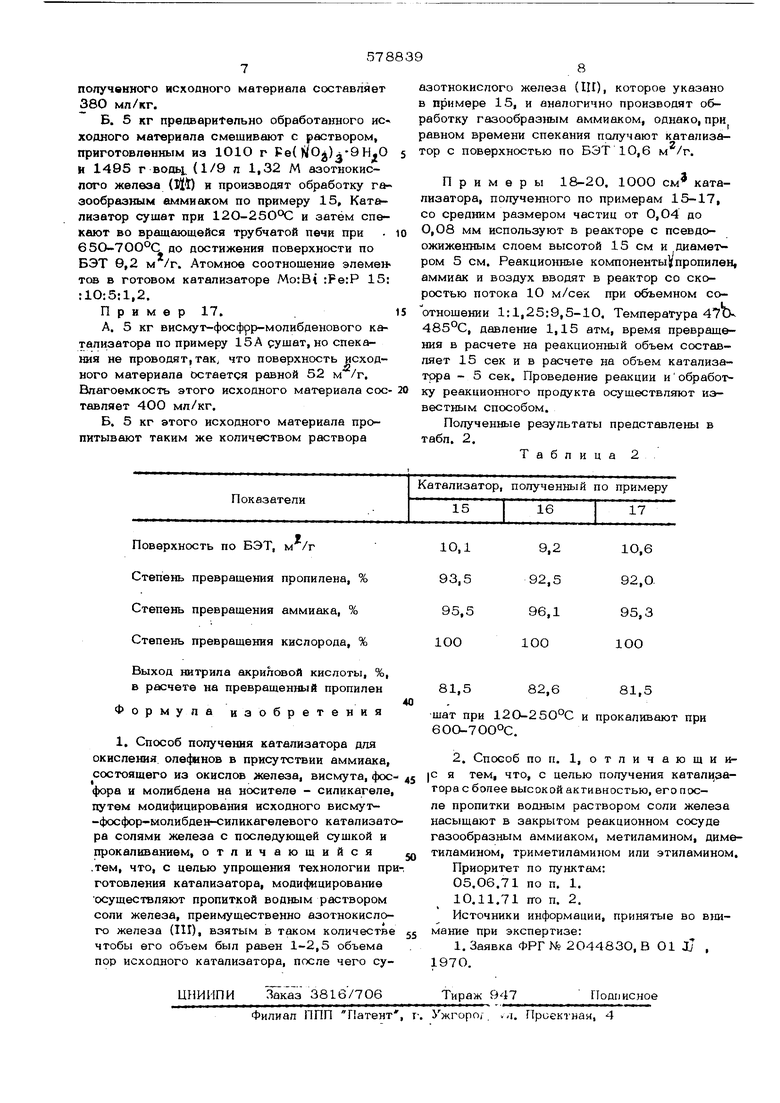

А, 5 кг смеси пяти различных отработа ных (дезактивированных) висмут-фосфор-молибденовых катализаторов с различными величинами поверхности по БЭТ, которая имеет следующий средний состав, вес.%: B-igOj 25; MoOg 21.2; Р 0 О,9; 0а 52,9, в атомном соотношении Мо:В гР, равном 15:10:1,2 и средний размер частиц от 0,О4 до 0,О8 мм, спекают во вращающейся трубчатой печи в течение 1 ч при 680 С и поаучают исходный материал с однородной поверхностью по БЭТ 14 м /г. Влагоемкость полученного исходного материала составпяет 380 мл/кг. Б. 5 кг предварительно обработанного ис ходкого материала смешивают с раствором, приготовленным из 1О1О г Fe( )(/О)-9НдО Н 1495 г BOObi, (1/9 п 1,32 М азотнокислого железа (Й4) н производят обработку газообразным аммиаком по примеру 15, Катализатор сушат при 12О-250-С и затем спекают во вращающейся трубчатой печи при 65О-700°С qo достижения поверхности по БЭТ 9,2 м /г. Атомное соотношение элемен тов в готовом катализаторе Mo:Bi :Fe:P 15; :10:5:1,2. Пример 17. А. 5 кг висмут-фосфрр-молибденового катализатора по примеру 15 А рушат, но спекания не проводят,так, что поверхность исходного материала остается равной 52 м /г. Влагоемкость этого исходного материала сое тавляет 400 мл/кг. Б. 5 кг этого исходного материала пропитывают таким же количеством раствора азотнокислого железа (III), которое указано в примере 15, и аналогично производят обработку газообразным аммиаком, однако, при равном времени спекания получают катализатор с поверхностью по БЭТ 10,6 м /г. Примеры 18-2О. 10ОО см катализатора, полученного по примерам 15-17, со средним размером частиц от 0,04 до 0,08 мм используют в реакторе с псевдоожиженным слоем высотой 15 см и диаметром 5 см. Реакционные компоненты пропилен, аммиак и воздух вводят в реактор со скоростью потока 1О м/сек при объемном со отношении 1:1,25:9,5-10. Температура 47СХ 485°С, давление 1,15 атм, время превращения в расчете на реакционный объем составляет 15 сек и в расчете на объем катализатора - 5 сек. Проведение реакции иобработку реакционного продукта осуществляют известным способом. Полученные результаты представлены в табл. 2. Таблица 2

Авторы

Даты

1977-10-30—Публикация

1972-06-02—Подача