(54) СПОСОБ rЮЛУl EHИЯ ПОЛУСПОКОЙНОЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОГО ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В КОВШЕ | 2004 |

|

RU2247158C1 |

| Способ раскисления низкоуглеродистой полуспокойной стали | 1989 |

|

SU1675345A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| Сплав для легирования стали | 1977 |

|

SU742478A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

| Сталь | 1990 |

|

SU1749296A1 |

| Способ получения стали с нормированными механическими свойствами | 1985 |

|

SU1353821A1 |

| Способ раскисления низкоуглеродистой стали | 1990 |

|

SU1756365A1 |

| Способ производства низкоуглеродистой нестареющей стали | 1989 |

|

SU1740434A1 |

.

Изобретение относится fi черной металлургии, в частности к пронзвойству стали в мартеновских печах и в конвертерах,

Иавестны способы получения полуспокойиой стали, включающие раскисление стали в 5 печи и (или) ковше углеродистым ферромарганцем, 45%-ным ферросил1шием, 75%-пым ферросилицием, силикомарганцем, алюминием и др, 1.,

Наиболее близким по технической сущие-10 сти и достигаемому результату к описьгваеKJOMy изобретению .является способ получения попуспокойной стали, включающий выплавку ее в металлургическом агрегате, и раскисление комплексным сплавом, вводимым 5 в сталераэл ив очный ковш нри заполнении 1/3-1/2 его высоты со скоростью 210 т./мии{г.

Недостатком известного способа является то, что при раскислении имеет место аебанне .содержания кремния в готовой стали о значительных пределах (на 0,О4-О,О6%), что обуславливает нес габильность раскнсленIIOCT1I металла от плавки к плавка. Это oribvTCHvieTCfl тем, что на усвоение крекшия М

металлом влияет ряд факторов, главным образом окпсленность металла, температура стали перео раскислением и содержание угг лероаа. Это вызывает образование открытой сосредоточенной усадочной раковины в слит ke, что обычно приводит к расслоеииям ттри прокатке Спри перераскирлении) или ухудамет качество поверхности заготовок (при недораскислении).

Цепь изобретения - повышение качества стали.

Цель достигается тем, что комплексный сплав кремний-маргаиец-калщий (КМК) с 8-12% кальция фракцией SO-15О мм загру жают в ковш ооновременво с углеродистым ферромарганцем в количестве О, кг/т и 4-20 кг/т стали соответственно.

Сплав КМК должен иметь химический со став, %: кремний 48-52, марганец 18-22, калший 18-12, остальное железо и друше примеси.

Содержащийся в сплаве КМК кальиий обладает высоким химическим сродством к кислороду, растворенному в стали окисляется в первую очередь и тем самым заыишшет кремний и марганец от угара. Кроме того, кальций , испаряясь, вызывает усиленный барботаж стали, что способствует ускорению усреднения металла в ковше, т.е. повышению химической однороцности жидкой

.

Сплав КМК в количестве 0,3-1,5 кг/т стали присаживается в ковш при наполнении его металлом на 1/3 - 1/2 высоты оцног ременно с углероаштым ферромарганцем .в количестве 4-2О кг/т стали. Нижние пределы расхода сплава КМК (О,,0кг/т/ применяют Щ)И производстве полуспокойного металла с повышенным (0,8-2,О%) содержа:1нем марганца, а верхний предел расхода (1-1,5 кг/т) - при производстве полуспокойной стали с обычным (0,3-О,8%) содержанием марганца.

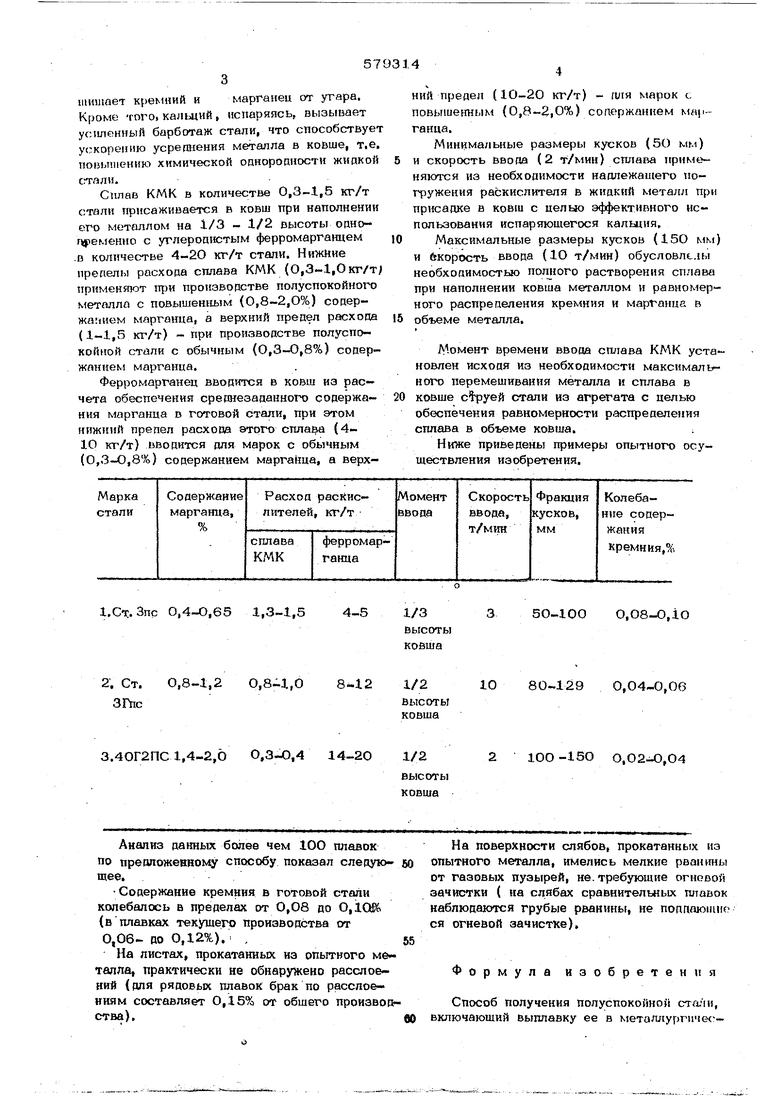

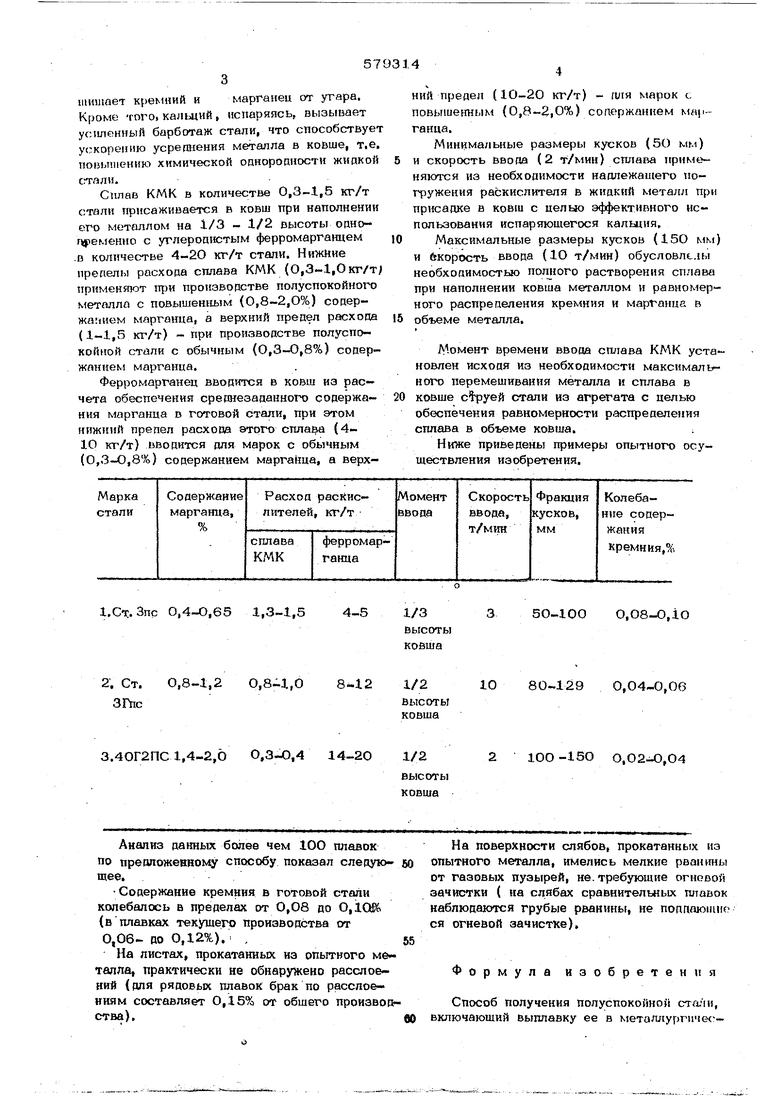

Ферромарганец вводится в ковш иэ расчета обеспечения среднезаданного содержания марганца в готовой стали, при этом нижний препел расхода этого сплава (41О кг/т) вводится для марок с обычным (0,3-ХЭ,8%) содержанием марганца, а верх1.Ст. Зпс О,4-О,65 1,3-1,5

4-5

0,8-1,2 0,8-1,0 8-12

Анализ данных более чем 100 плавок по преопоженному способу показал слеоующее.

Содержание кремния в готовой стали колебалось в пределах от 0,О8 до О,Л.Ой (в плавках текущего производства от 0,06- до 0,127о). ,

На листах, прокатанных иэ опытного металла, практически не обнаружено расслоений (для рядовых плавок брак по расслоениям составляет 0,15% от обшего производства),

ний предел (1О-20 кг/т) - гшя марок с повышенным (0,8-2,0%) сопержаннем марганца.

Минимальные размеры кусков (5О мм)

и скорость ввода (2 т/мин) сплава применякпх:я иа необходимости наолежашего погружения раскислителя в жидкий металл при присадке в ковш с целью эффективного использования испаряющегося кальиия.

Максимальные размеры кусков (15О мм) и бкорость ввода (1О т/мин) обусловлслы необходимостью полного растворения сплава при наполнении ковша металлом и равномерного распределения кремния и марганца в

объеме металла.

Л омент времени ввода сплава КМК установлен исходя из необходимости максимального перемешивания металла и сплава в ковше стали из агрегата с целью обеспечения равномерности распределения сплава в объеме ковша.;

Ниже приведены примеры опытного осуществления изобретения.

1/3

5О-10О О,О8-О,10

высоты ковша

1/2

10 80-129 0,04-0,06

высоты ковша

10О -15О О,02,О4

1/2

высоты ковша

На поверхности слябов, прокатанных из опытного металла, имелись мелкие рванины от газовых пузырей, не. требующие огневой зачистки ( на слябах сравнительных плавок наблюдаются грубые рванины, не подпаюшио ся огневой зачистке).

Формула изобретения

Способ получения полуспокойной стами, включающий выплавку ее в металлуртчес- оь агрегате и раскисление кокшлексным сгшапом, ввопимым п сталерагзлнгючпый ковш при заполнении 1/3-1/2 его высоты со скоростью 2-10 т/мин, отличаюш к и с я том, что, с целыо повышения качества стали, комплексный сплав кремниний-маргакец-калышй с 8-12% кальция фракцией 5О-15О мм загружают в ковш одновременно с тлерописть м ферромарга(тем

в количеств - 0,3-1,5 кг/т и 4-2О к1/т стали соответственно.

Источники ииформаиии, принятые «о пни- мпние при экспертило:

2,Авгэрскоо свицегельств, СССР № 425944, кл. С 21 С 5/О4, 1973.

Авторы

Даты

1977-11-05—Публикация

1975-11-04—Подача